Por el Reglamento de Aparatos a Presión, aprobado por el Real Decreto 1244/1979, de 4 de abril, se regularon todos los aspectos a tener en cuenta en relación con el diseño, fabricación, reparación, modificación e inspecciones periódicas de los aparatos sometidos a presión.

La Comunidad Económica Europea y posteriormente la Unión Europea han venido a dictar directivas de aplicación sobre determinados equipos o aparatos a presión que han modificado el Reglamento de Aparatos a Presión aprobado en 1979. Así, el Real Decreto 473/1988, de 30 de marzo, transpuso la Directiva 76/767/CEE sobre aparatos a presión; el Real Decreto 1495/1991, de 11 de octubre y el Real Decreto 2486/1994, de 23 de diciembre, las Directivas 87/404/CEE, 90/488/CEE y 93/465/CE sobre recipientes a presión simples; el Real Decreto 2549/1994, de 29 de diciembre, las Directivas 75/324/CEE y 94/1/CEE sobre generadores de aerosoles; el Real Decreto 769/1999, de 7 de mayo, la Directiva 97/23/CE, relativa a los equipos a presión, estableciendo nuevos criterios para el diseño, fabricación y evaluación de la conformidad y el Real Decreto 222/2001, de 2 de marzo, junto con la Orden CTE/2723/2002, de 28 de octubre y el Real Decreto 2097/2004, de 22 de octubre, las Directivas 1999/36/CE, 2001/2/CE y 2002/50/CE, sobre equipos a presión transportables.

Por otra parte, en la actualidad, teniendo en cuenta la experiencia adquirida con la aplicación de toda esa normativa, parece necesario abordar la actualización y revisión de la regulación de los equipos a presión.

El tiempo transcurrido desde la publicación del referido Reglamento de Aparatos a Presión, la experiencia adquirida en su aplicación y los nuevos criterios establecidos por las transposiciones de las directivas, hacen necesario actualizar y revisar los requisitos del citado Reglamento.

Mediante el presente real decreto se aprueba un nuevo reglamento por el que se establecen los requisitos para la instalación, puesta en servicio, inspecciones periódicas, reparaciones y modificaciones de los equipos a presión, con presión máxima admisible superior a 0,5 bares, entendiéndose como tales los aparatos, equipos a presión, conjuntos, tuberías, recipientes a presión simples o transportables. Además, se aprueban instrucciones técnicas complementarias para determinados equipos o instalaciones. Las personas físicas extranjeras que puedan resultan implicadas directa o indirectamente por el contenido de este real decreto, deberán cumplir la normativa vigente en materia de extranjería e inmigración y, en particular, en lo relativo al desarrollo y ejercicio de actividades empresariales, laborales, económicas o profesionales.

El reglamento que ahora se aprueba complementa la legislación de equipos a presión prevista en el Real Decreto 769/1999, de 7 de mayo, por el que se dictan las disposiciones de aplicación de la Directiva del Parlamento Europeo y del Consejo, 97/23/CE, relativa a los equipos a presión y se modifica el Real Decreto 1244/1979, de 4 de abril, que aprobó el Reglamento de Aparatos a Presión. El citado real decreto, únicamente regula los requisitos para el diseño, fabricación y certificación de la conformidad de los equipos a presión.

En la fase de proyecto, este real decreto ha sido sometido al trámite de audiencia que prescribe el artículo 24.1.c) de la Ley 50/1997, de 27 de noviembre, del Gobierno y han sido consultadas las comunidades autónomas. Asimismo, ha sido sometido al procedimiento de información de normas y reglamentaciones técnicas y de reglamentos relativos a la sociedad de la información, regulado por Real Decreto 1337/1999, de 31 de julio, a los efectos de dar cumplimiento a lo dispuesto en la Directiva 98/34/CE, del Parlamento Europeo y del Consejo, de 22 de junio, modificada por la Directiva 98/48/CE, del Parlamento Europeo y del Consejo, de 20 julio. También ha informado favorablemente sobre el real decreto el Consejo de Coordinación de la Seguridad Industrial.

Esta disposición se dicta al amparo de lo establecido en el artículo 149.1.13.ª de la Constitución Española, que atribuye al Estado la competencia para determinar las bases y coordinación de la planificación general de la actividad económica, sin perjuicio de las competencias de las comunidades autónomas en materia de industria.

A este respecto cabe señalar que la regulación que se aprueba tiene carácter de normativa básica y recoge previsiones de carácter exclusivamente y marcadamente técnico, por lo que la ley no resulta un instrumento idóneo para su establecimiento y se encuentra justificada su aprobación mediante real decreto.

En su virtud, a propuesta del Ministro de Industria, Turismo y Comercio, de acuerdo con el Consejo de Estado y previa deliberación del Consejo de Ministros en su reunión del día 12 de diciembre de 2008,

DISPONGO:

1. Se aprueba el Reglamento de equipos a presión, que se inserta a continuación.

2. Asimismo se aprueban las Instrucciones técnicas complementarias ITC EP-1 sobre calderas, ITC EP-2 sobre centrales generadoras de energía eléctrica, ITC EP-3 sobre refinerías y plantas petroquímicas, ITC EP-4 sobre depósitos criogénicos, ITC EP-5 sobre botellas de equipos respiratorios autónomos y la ITC EP-6 sobre recipientes a presión transportables, que se insertan tras dicho Reglamento.

3. Las prescripciones de este Reglamento y sus Instrucciones técnicas complementarias (ITC) se aplicarán sin perjuicio de las disposiciones establecidas en la normativa de prevención de riesgos laborales.

1. Equipos a presión no sujetos a lo establecido en el Real Decreto 769/1999, de 7 de mayo, por el que se dictan las disposiciones de aplicación de la Directiva del Parlamento Europeo y del Consejo, 97/23/CE, relativa a los equipos de presión y se modifica el Real Decreto 1244/1979, de 4 de abril, que aprobó el vigente Reglamento de Aparatos a Presión.

a) Los equipos a presión (aparatos a presión, recipientes a presión simples, equipos a presión, conjuntos, las tuberías y los recipientes a presión transportables que se utilicen de forma permanente en instalaciones fijas) con presión máxima admisible superior a 0,5 bares cuya instalación y puesta en servicio se hubiese efectuado con anterioridad a la entrada en vigor del presente real decreto, seguirán rigiéndose por las prescripciones técnicas que les fueron de aplicación en el momento de su puesta en servicio.

No obstante lo anterior, a los efectos de aplicación de las prescripciones del Reglamento de equipos a presión, estos equipos se asimilarán a las categorías I a IV a que se refieren el artículo 9 y anexo II del Real Decreto 769/1999, de 7 de mayo, o a los equipos y/o conjuntos a los que se refiere el artículo 3.3 de dicho real decreto.

b) Las inspecciones periódicas de los equipos a presión del epígrafe «a» que se asimilen a las categorías I a IV se realizarán de acuerdo con lo que se establece en el artículo 6 del Reglamento de equipos a presión y, en su caso, la correspondiente ITC.

A estos efectos, deberán colocar la placa de inspecciones periódicas indicada en el anexo II del Reglamento de equipos a presión, considerando como fecha de partida para contabilizar los plazos:

Inspecciones de nivel A y B: la de entrada en vigor del presente real decreto.

Inspecciones de nivel C:

En caso de que se haya realizado alguna inspección periódica con prueba hidrostática, realizarán la prueba cuando le corresponda el vencimiento del plazo otorgado en la última inspección periódica. La siguiente se realizará según los plazos indicados en el anexo III del Reglamento de equipos a presión.

En caso de no haber realizado ninguna inspección periódica con prueba hidrostática, se atenderá a los nuevos plazos indicados en el anexo III del Reglamento de equipos a presión contados desde la fecha de fabricación o instalación.

La presión de prueba hidrostática a la que deban realizarse las inspecciones de nivel C será la correspondiente a la que le sea de aplicación de acuerdo con las condiciones con las que fueron fabricados y el reglamento que les era de aplicación en el momento de su puesta en servicio.

c) Los equipos a presión, que por aplicación del anterior apartado a) se asimilen al artículo 3.3 del Real Decreto 769/1999, de 7 de mayo, o que estando en el campo de aplicación de los reales decretos que se citan en el artículo 1.3.6 del real decreto anteriormente citado, se asimilen a la categoría I, deberán cumplir las obligaciones que establece el artículo 9 del Reglamento de equipos a presión. No estarán sujetos a las inspecciones periódicas indicadas en la reglamentación que les era de aplicación en el momento de su instalación.

d) Para los equipos a presión no afectados anteriormente por el Real Decreto 1244/1979, de 4 de abril, por el que se aprobó el vigente Reglamento de Aparatos a Presión o alguna de sus ITC, que por aplicación del anterior epígrafe a) se asimilen a alguna de las categorías I a IV a que se refiere el artículo 9 y anexo II del Real Decreto 769/1999, de 7 de mayo, y deban someterse a inspecciones periódicas, deberán considerar como fecha de partida para contabilizar los plazos la de entrada en vigor del presente real decreto.

e) La instalación y puesta en servicio por cambio de emplazamiento de los equipos a presión del epígrafe a) que se asimilen a las categorías I a IV del Real Decreto 769/1999, de 7 de mayo, se realizará de acuerdo con lo dispuesto en los artículos 4 y 5 del Reglamento de equipos a presión y, en su caso, la correspondiente ITC.

f) La reparación de los equipos a presión del epígrafe a) que se asimilen a las categorías I a IV a que se refieren el artículo 9 y el anexo II del Real Decreto 769/1999, de 7 de mayo, se realizará de acuerdo con lo indicado en el artículo 7 del Reglamento de equipos a presión y, en su caso, la correspondiente ITC, considerando sus condiciones originales de diseño y fabricación.

g) Para modificar de forma importante un equipo a presión del epígrafe «a» que se asimile a las categorías I a IV a que se refieren el artículo 9 y el anexo II del Real Decreto 769/1999, de 7 de mayo, será necesario la presentación, ante el órgano competente de la comunidad autónoma, de un proyecto técnico firmado por técnico competente y visado por el correspondiente colegio oficial, en el que se justifiquen los cálculos de resistencia mecánica y los accesorios de seguridad adoptados, junto con los correspondientes planos. Este proyecto deberá acompañarse de un certificado de conformidad emitido por un organismo de control autorizado.

Tras la ejecución de la modificación deberá emitirse un certificado de dirección técnica por técnico titulado competente y visado por el correspondiente colegio oficial.

En caso que la modificación no sea considerada como importante de acuerdo con los criterios del artículo 8 del Reglamento de equipos a presión o de la correspondiente ITC, se cumplirán los requisitos indicados para las reparaciones en el artículo 7 del mismo Reglamento.

No tendrán la consideración de modificaciones las indicadas en el artículo 8.3 del Reglamento de equipos a presión.

En cualquier caso, los nuevos elementos que se incorporen en el equipo a presión deberán cumplir con lo establecido en el Real Decreto 769/1999, de 7 de mayo.

h) Los aparatos a presión por aplicación de lo dispuesto en el Reglamento de Aparatos a Presión aprobado por Real Decreto 1244/1979, de 4 de abril, o en el Reglamento de recipientes a presión, aprobado por Decreto 2443/1969, de 16 de agosto, cuenten con placas de diseño, de instalación o de timbre de acuerdo con dichas disposiciones, mantendrán dichas placas a la entrada en vigor del presente real decreto, debiendo colocar la placa indicada en el anexo II del Reglamento de equipos a presión en la primera inspección periódica que se realice. En este último caso, la primera fecha a indicar en la citada placa será la de la realización de esta inspección.

i) Los usuarios de los equipos a presión del epígrafe a) deberán cumplir los requisitos indicados en el artículo 9 del Reglamento de equipos a presión.

2. Equipos a presión que cumplen con lo establecido en el Real Decreto 769/1999, de 7 de mayo.

a) Estos equipos a presión deberán cumplir los requisitos del capítulo III, IV y, en su caso, del capítulo II del Reglamento de equipos a presión.

b) Estos equipos a presión que a la entrada en vigor de este real decreto hayan sido puestos en servicio se les colocará la placa de instalación e inspecciones periódicas, indicada en el anexo II del Reglamento de equipos a presión, cuando realicen la correspondiente inspección periódica de nivel B o C, indicada en el anexo III de este Reglamento

1. Para poder utilizar los equipos a presión usados, no sujetos a lo establecido en el Real Decreto 769/1999, de 7 de mayo, o a lo dispuesto en el Real Decreto 1495/1991, de 11 de octubre, por el que se dictan disposiciones de aplicación de la Directiva del Consejo de las Comunidades Europeas 87/404/CEE, sobre recipientes a presión simples, y que procedan de un Estado miembro de la Unión Europea, así como de Turquía o hayan sido fabricados legalmente en un Estado de la Asociación Europea de Libre Comercio (AELC) parte contratante del Acuerdo sobre el Espacio Económico Europeo (EEE), deberá acreditarse ante el órgano competente de la comunidad autónoma en que se instalen lo siguiente:

a) Proyecto de diseño firmado por técnico titulado competente y visado por el correspondiente colegio oficial.

b) Documentación de fabricación del equipo a presión, en la que se incluya el certificado de construcción, de conformidad con la reglamentación aplicable en el Estado de origen.

c) Certificado de realización de una inspección periódica de nivel C.

d) Certificado de conformidad de un organismo de control autorizado en el que se indique que el equipo es seguro.

2. Los equipos a presión usados que cumplan lo establecido en el Real Decreto 769/1999, de 7 de mayo, por el que se dictan las disposiciones de aplicación de la Directiva del Parlamento Europeo y del Consejo, 97/23/CE, relativa a los equipos de presión o en el Real Decreto 1495/1991, de 11 de octubre, por el que se dictan las disposiciones comunes de aplicación de la Directiva del Consejo de las Comunidades Europeas 87/404/CEE, sobre recipientes a presión simples, podrán ser instalados o utilizados de acuerdo con lo establecido en el Reglamento de equipos a presión, que se aprueba por este real decreto, debiendo realizarse previamente una inspección de nivel C.

Los equipos a presión usados que procedan de países que no sean de aquellos a los que se refiere la disposición adicional segunda deberán disponer, en su caso, del marcado «CE» de acuerdo con lo establecido en el Real Decreto 769/1999, de 7 de mayo, y para su utilización habrán de cumplir los requisitos del Reglamento de equipos a presión.

No obstante lo anterior, los equipos a presión a que se refiere el artículo 3.3 del Real Decreto 769/1999, de 7 de mayo, deberán disponer de una declaración del importador en la que se indique el cumplimiento de lo dispuesto en el citado real decreto y, asimismo, que se han diseñado y fabricado de conformidad con las buenas prácticas de ingeniería de un Estado miembro de la Unión Europea (selección de materiales, procedimientos de soldadura, homologación de soldadores, etc.) a fin de garantizar la seguridad en su utilización.

Los recipientes existentes excluidos del ámbito de aplicación de la ITC MIE AP 6 del Reglamento de Aparatos a Presión, aprobado por el Real Decreto 1244/1979, de 4 de abril, relativa a refinerías de petróleo y plantas petroquímicas, pero que por serles de aplicación la ITC EP-3, que se aprueba por este real decreto, deban realizar inspecciones periódicas, podrán clasificarse como de clase 5, según se indica en el artículo 6 de dicha ITC EP-3.

Los generadores de aerosoles continuarán rigiéndose por lo dispuesto en la Instrucción técnica complementaria MIE AP 3 del Reglamento de Aparatos a Presión, en la redacción dada por el Real Decreto 2549/1994, de 29 de diciembre.

Los organismos de control autorizados de acuerdo con lo previsto en el Reglamento de Aparatos a Presión, aprobado por Real Decreto 1244/1979, de 4 de abril, podrán continuar desarrollando las actividades para las que están autorizados durante el plazo de dieciocho meses, a contar desde la fecha de entrada en vigor de este real decreto.

Transcurrido dicho plazo, dichos organismos deberán estar acreditados y autorizados con arreglo a la nueva normativa que se aprueba por este real decreto y, en su caso, a sus normas de desarrollo.

Las instalaciones en fase de tramitación, siempre que el correspondiente proyecto de instalación haya sido visado antes de la entrada en vigor de este real decreto, podrán ponerse en servicio de acuerdo con lo establecido en el Reglamento de Aparatos a Presión, aprobado por Real Decreto 1244/1979, de 4 de abril y sus instrucciones técnicas complementarias (ITC) de desarrollo.

Las empresas autorizadas para la realización de pruebas e inspecciones de botellas en aplicación de la ITC AP-7 podrán continuar con dicha actividad, y en su caso, con la recarga de las mismas, debiendo adaptarse a los requisitos de la ITC EP 6 en el plazo de un año desde la entrada en vigor de este real decreto.

1. Los carnés de operador industrial de calderas que cumplan con las condiciones que establecía el anterior Reglamento de Aparatos a Presión, aprobado por Real Decreto 1244/1979, de 4 de abril, y expedidos con anterioridad a la entrada en vigor del Reglamento que se aprueba por el presente real decreto, seguirán teniendo validez.

2. Los establecimientos con instalaciones de calderas que por la anterior ITC MIE AP-1 no requerían de carné de operador industrial de calderas y para las que se requiere por la presente ITC EP1 del Reglamento de equipos a presión, dispondrán de un plazo de tres años para acreditar la capacitación del personal de operación de la instalación.

A estos efectos, los operadores con experiencia demostrada en el manejo de calderas en los dos años anteriores a la entrada en vigor del presente real decreto podrán obtener el carné, previa superación de un curso de capacitación, impartido por entidades autorizadas por el órgano competente de la comunidad autónoma, de una duración mínima de 20 horas. Además habrán de cumplir las condiciones exigidas en el artículo 13.3 de la ITC EP1.

1. Las instalaciones existentes con calderas sin marcado CE que dispongan de expediente de control de calidad podrán adaptarse a los preceptos de la ITC EP-1, mediante la presentación del correspondiente proyecto técnico ante el órgano competente de la comunidad autónoma.

En caso de que deban realizarse adaptaciones que afecten a la seguridad de la caldera, deberá acompañarse de un informe favorable de un organismo de control autorizado.

2. Las calderas existentes podrán adaptar sus sistemas de vigilancia a los indicados en el artículo 7 de la ITC EP-1, para lo cual deberá presentarse un proyecto técnico de adecuación, que deberá incluir, además de la descripción y características de las adaptaciones necesarias, las nuevas instrucciones de funcionamiento. En caso de que el fabricante tenga previstos dispositivos para un tipo de vigilancia diferente, no será necesario presentar proyecto de adecuación.

Las botellas y botellones que a la entrada en vigor del Reglamento de equipos a presión cumplan los requisitos de la ITC MIE AP 7 del Reglamento de Aparatos a Presión, aprobado por Real Decreto 1244/1979, de 4 de abril, y no hayan sido revaluados según lo establecido en el Real Decreto 222/2001, de 2 de marzo (recipientes sin marcado π), se podrán seguir utilizando si cumplen las condiciones indicadas en la ITC EP-6.

Las botellas y botellones que utilizan los colores indicados en la ITC MIE AP 7 deberán adaptarse a los que se indican en la ITC EP-6 en un plazo de cinco años desde la entrada en vigor del presente real decreto.

Las empresas autorizadas para la realización de pruebas e inspecciones de botellas en aplicación de la ITC MIE AP 7 podrán continuar con dicha actividad, y en su caso, con la recarga de las mismas, debiendo adaptarse a los requisitos exigidos en la ITC EP-6 en el plazo de un año desde la entrada en vigor del presente real decreto.

Quedan derogadas cuantas disposiciones de igual o inferior rango se opongan a lo establecido en este real decreto y, en particular, el Real Decreto 1244/1979, de 4 de abril, por el que se aprueba el Reglamento de Aparatos a Presión, así como sus Instrucciones técnicas complementarias (ITC) de desarrollo, excepto la instrucción técnica complementaria MIE-AP3, referente a generadores de aerosoles, aprobada por Real Decreto 2549/1994, de 29 de diciembre.

Este real decreto se dicta al amparo de lo dispuesto en el artículo 149.1.13.ª de la Constitución Española que atribuye al Estado las competencias exclusivas sobre bases y coordinación de la planificación general de la actividad económica.

1. Se autoriza al Ministro de Industria, Turismo y Comercio para dictar, en el ámbito de sus competencias, las disposiciones necesarias para asegurar la adecuada aplicación y desarrollo de este real decreto.

2. Se faculta al Ministro de Industria, Turismo y Comercio para modificar y actualizar el presente Reglamento y sus Instrucciones técnicas complementarias (ITC), a fin de mantenerlos permanentemente adaptados al progreso de la técnica y a las disposiciones de derecho internacional o comunitario europeo en la materia.

3. Asimismo, se faculta al Ministro de Industria, Turismo y Comercio para que, por razones de seguridad, teniendo en cuenta el desarrollo tecnológico, pueda aprobar, con carácter general y provisional y mediante orden, prescripciones técnicas relativas a la instalación, inspecciones periódicas, reparaciones o modificaciones de los equipos a presión no incluidos o excluidos del ámbito de aplicación del Reglamento de equipos a presión y sus Instrucciones técnicas complementarias (ITC). Tales prescripciones deberán ir dirigidas a posibilitar un nivel de seguridad al menos equivalente al establecido para los equipos incluidos en dicho ámbito de aplicación.

4. Igualmente, se habilita al Ministro de Industria, Turismo y Comercio para que mediante orden pueda declarar de obligado cumplimiento normas emitidas por organismos de normalización europeos o internacionales siempre que correspondan al ámbito de aplicación del Reglamento de equipos a presión y sus Instrucciones técnicas complementarias (ITC).

1. El órgano directivo del Ministerio de Industria, Turismo y Comercio competente en materia de seguridad industrial elaborará y mantendrá actualizada una guía técnica para la aplicación práctica de los requisitos del Reglamento de equipos a presión y sus Instrucciones técnicas complementarias (ITC), la cual podrá establecer aclaraciones de carácter general.

2. El mismo órgano directivo del Ministerio de Industria, Turismo y Comercio podrá modificar, mediante resolución, las referencias a normas que se contienen en las ITC que se aprueban por este real decreto.

El presente real decreto entrará en vigor a los seis meses de su publicación en el «Boletín Oficial del Estado».

Dado en Madrid, el 12 de diciembre de 2008.

JUAN CARLOS R.

El Ministro de Industria, Turismo y Comercio,

MIGUEL SEBASTIÁN GASCÓN

1. Constituye el objeto de este reglamento el establecimiento de las normas y criterios de seguridad para la adecuada utilización de los equipos a presión con relación a los campos que se definen en el ámbito de aplicación de este reglamento.

2. El presente reglamento se aplica a la instalación, inspecciones periódicas, reparación y modificación, de los equipos a presión sometidos a una presión máxima admisible superior a 0,5 bar, y, en particular, a los siguientes:

a) Equipos a presión incluidos en el ámbito de aplicación del Real Decreto 769/1999, de 7 de mayo, por el que se dictan las disposiciones de aplicación de la Directiva del Parlamento Europeo y del Consejo 97/23/CE, relativa a los equipos de presión.

b) Recipientes a presión simples incluidos en el ámbito de aplicación del Real Decreto 1495/1991, de 11 de octubre, por el que se dictan las disposiciones de aplicación de la Directiva del Consejo de las Comunidades Europeas 87/404/CEE, sobre recipientes a presión simples.

c) Los recipientes a presión transportables incluidos en el ámbito de aplicación del Real Decreto 222/2001, de 2 de marzo, por el que se dictan las disposiciones de aplicación de la Directiva 1999/36/CE, del Consejo, de 29 de abril, relativa a equipos a presión transportables.

d) Las tuberías de conexión o conducción de cualquier fluido o sustancia, con todos sus equipos anejos no incluidas en el anterior apartado 2.1.

e) Los equipos a presión con presión máxima admisible superior a 0,5 bar excluidos o no contemplados en los apartados anteriores deberán cumplir lo las obligaciones que establece el artículo 9 del presente reglamento.

3. Se excluyen del presente reglamento aquellos equipos a presión que dispongan de reglamentación de seguridad específica, en la que expresamente estén reguladas las condiciones que en el se contemplan.

En cualquier caso, se excluyen las redes de tuberías de suministro o distribución de agua fría o combustibles líquidos o gaseosos, así como las redes de agua contra incendios y las de conducción de agua motriz de las centrales hidroeléctricas.

1. A los efectos del presente reglamento, además de las definiciones incluidas en el Real Decreto 769/1999, de 7 de mayo, en el Real Decreto 1495/1991, de 11 de octubre y en el Real Decreto 222/2001, de 2 de marzo, se tendrán en cuenta las siguientes:

a) «Comercialización», la puesta a la venta, la exposición, la venta, la importación, el alquiler, la puesta a disposición o la cesión de equipos a presión o conjuntos en la Unión Europea.

b) «Empresa instaladora de equipos a presión», la persona, física o jurídica, que acreditando disponer de los medios adecuados, realiza las instalaciones y asume la responsabilidad de su correcta instalación.

c) «Empresa reparadora de equipos a presión», la persona, física o jurídica que, acreditando disponer de los medios adecuados, realiza las reparaciones y asume la responsabilidad de las mismas.

d) «Fabricante», la persona, física o jurídica, que asume la responsabilidad del diseño y fabricación de un producto con objeto de comercializarlo en su nombre o ponerlo en servicio.

e) «Inspección periódica», el examen, reconocimiento, pruebas y ensayos, necesarios para garantizar que se mantienen las condiciones de seguridad y funcionalidad requeridos por este reglamento.

f) «Inspecciones y pruebas en el lugar del emplazamiento», toda inspección anterior a la puesta en servicio o durante la misma de un equipo a presión o instalación.

g) «Instalación», la implantación en el emplazamiento de equipos a presión que cumplen una función operativa, incluidos los ensamblajes de los distintos elementos.

h) «Modificación de equipos a presión», la transformación o cambio de las características técnicas originales o de la función principal de un equipo a presión, así como de sus accesorios de seguridad.

i) «Modificación de instalaciones», la transformación de una instalación existente por ampliación, reducción o sustitución de equipos a presión por otros de características diferentes.

j) «Organismo de control autorizado (O.C.A.)», entidad pública o privada, con personalidad jurídica, que se constituye con la finalidad de verificar el cumplimiento de las condiciones de seguridad de carácter obligatorio de productos e instalaciones industriales, establecidas por los reglamentos de seguridad industrial, mediante actividades de certificación, ensayo, inspección o auditoria y que dispone de autorización de la Administración para efectuar las tareas contempladas en este reglamento, de acuerdo con lo indicado en el Real Decreto 2200/1995, de 28 de diciembre, por el que se aprueba el Reglamento de la infraestructura de la calidad y la seguridad industrial.

k) «Presión máxima admisible PS», la presión máxima para la que está diseñado el equipo, especificada por el fabricante. Esta presión es equivalente a la denominada como presión de diseño en la reglamentación anterior.

l) «Presión de precinto Pp», la presión a la que está tarado el elemento de seguridad que protege al equipo a presión.

m) «Presión de prueba PT», aquella presión a la que se somete el equipo a presión para comprobar su resistencia. Corresponde a la mayor presión efectiva que se ejerce en el punto más alto del aparato durante la prueba de presión.

n) «Presión máxima de servicio Pms», la presión más alta, en las condiciones de funcionamiento, que puede alcanzar un equipo a presión o instalación.

o) «Puesta en servicio», la puesta en funcionamiento por el usuario de un equipo a presión o instalación, para su primera utilización o después de una reparación, modificación o cambio de emplazamiento.

p) «Reparación», la acción de recomponer las partes sometidas a presión de un equipo, que garantice las características y las condiciones iniciales de fabricación y de funcionamiento.

q) «Temperatura», la magnitud física del nivel térmico de los fluidos en el interior de un equipo a presión, medida en grados Celsius.

r) «Temperatura máxima/mínima de servicio Tms», la temperatura más alta o más baja que se estima puede producirse en el interior del equipo en condiciones extremas de funcionamiento

s) «Usuario», la persona física o jurídica que utiliza, bajo su responsabilidad, los equipos a presión o instalaciones.

2. Independientemente de las definiciones contempladas en el presente artículo, en este reglamento se utilizará la denominación de « Equipo a presión» para referirse a todo elemento diseñado y fabricado para contener fluidos a presión superior a 0,5 bar. En esta denominación se incluyen todos los elementos que se contemplan en el presente reglamento como los aparatos a presión, recipientes a presión simples, equipos a presión, conjuntos, tuberías y los equipos a presión transportables. Cuando en el presente reglamento se haga referencia a los equipos a presión incluidos en el ámbito de aplicación del Real Decreto 769/1999, de 7 de mayo, por el que se dictan las disposiciones de aplicación de la Directiva 97/23/CE, se indicará de forma expresa.

1. Las instalaciones deberán diseñarse teniendo en cuenta todos los factores pertinentes para garantizar la seguridad durante su vida prevista. El diseño incluirá los coeficientes adecuados de seguridad para prevenir de manera coherente todo tipo de fallos.

2. A efectos del presente reglamento, los equipos a presión del artículo 1 se asimilarán a las categorías indicadas en el artículo 9 y su anexo II del Real Decreto 769/1999, de 7 de mayo.

3. Las empresas instaladoras de equipos a presión, para poder realizar las actividades indicadas en el presente reglamento, deberán estar inscritas en el registro del órgano competente de la comunidad autónoma correspondiente a su domicilio social y según se dispone en el artículo 13.3 de la Ley 21/1992, de 16 de julio, de Industria, podrán desarrollar su actividad en todo el ámbito estatal.

Para poder ser inscritas deberán contar, con carácter previo, con la autorización del referido órgano competente para lo que acreditarán la disponibilidad de medios técnicos y humanos, así como la cobertura de la correspondiente responsabilidad civil derivada de sus actuaciones. La inscripción deberá renovarse de forma periódica.

En el anexo I se indican los criterios y requisitos específicos para la autorización de las empresas instaladoras de equipos a presión, así como sus obligaciones y periodo de validez de la inscripción.

Asimismo podrán inscribirse los fabricantes o los usuarios de los equipos a presión, si justifican el cumplimiento de las condiciones establecidas para las empresas instaladoras.

4. Con carácter previo a la instalación, la empresa instaladora de equipos a presión comprobará la documentación técnica y las instrucciones de los fabricantes de los equipos.

1. Las instalaciones requerirán la presentación de un proyecto técnico realizado por técnico competente y visado por el correspondiente colegio oficial, ante el órgano competente de la comunidad autónoma correspondiente, de acuerdo con los criterios indicados en el anexo II de este reglamento.

No obstante lo anterior, en las instalaciones de menor riesgo, de acuerdo con los criterios del anexo II, no será necesario la presentación de proyecto, pudiendo sustituirse éste por la documentación indicada en el citado anexo II.

2. La instalación de equipos a presión de las categorías I a IV a que se refiere el artículo 9 y anexo II, del Real Decreto 769/1999, de 7 de mayo, o asimilados a dichas categorías según el artículo 3.2 de dicho real decreto, deberá realizarse por empresas instaladoras de equipos a presión inscritas en el registro del órgano competente de la comunidad autónoma correspondiente a su domicilio social, de acuerdo con la categoría necesaria para cada tipo de instalación.

Así mismo, podrán realizar las instalaciones los fabricantes o los usuarios si acreditan disponer de los medios técnicos y humanos que se determinan en el anexo I para las empresas instaladoras.

Las instalaciones con equipos a presión del artículo 3.3 del Real Decreto 769/1999, de 7 de mayo, o asimilados a dicha categoría según su artículo 3.2, podrán realizarse bajo la responsabilidad del usuario.

En cualquier caso, deberán tenerse en cuenta unos adecuados criterios para el dimensionamiento, la elección de los materiales, las técnicas de las uniones permanentes, la capacitación del personal que las realiza y los ensayos o pruebas que permitan obtener unos resultados esperados para la finalidad propuesta.

3. Las instalaciones de los equipos a presión dispondrán de los dispositivos y medios apropiados de protección necesarios para que su funcionamiento se realice de forma segura.

Los equipos a presión se instalarán en condiciones que permitan la realización posterior de las operaciones de mantenimiento y control previstas en las instrucciones del fabricante y la realización de las inspecciones periódicas indicadas en el artículo 6 de este reglamento.

Las uniones permanentes que deban realizarse en las instalaciones deberán ser realizadas con procedimientos de soldadura adecuados y por profesionales acreditados.

La descarga de las válvulas de seguridad o discos de rotura deberán evacuar a lugar seguro.

4. No tendrá la consideración de instalación, a efectos del presente reglamento, la implantación de equipos a presión compactos móviles que no necesiten elementos fijos ni estén conectados a otros equipos a presión fijos, o de aquellos que para su funcionamiento sólo requieran de conexión eléctrica.

5. Los cambios de emplazamiento de las instalaciones serán considerados como una nueva instalación.

1. Finalizadas Ias obras de ejecución o montaje, para la puesta en servicio de las instalaciones que incluyan equipos a presión que correspondan a las categorías I a IV a que se refiere el artículo 9 y anexo II del Real Decreto 769/1999, de 7 de mayo, o asimilados a dichas categorías según el artículo 3.2 de dicho real decreto, se requerirá la acreditación previa de las condiciones de seguridad de la instalación ante el órgano competente de la comunidad autónoma correspondiente, mediante la presentación de la documentación indicada en el anexo II de este reglamento.

2. Antes de la puesta en servicio deberán realizarse las pruebas en el lugar del emplazamiento, para comprobar su buen funcionamiento y que dispone de condiciones de utilización seguras, ateniéndose a los criterios indicados en el anexo II.

En caso de que el equipo a presión haya sufrido alguna anomalía durante el transporte o manipulación que pueda haber afectado a la resistencia del mismo, o en las comprobaciones se detecte algún fallo real o aparente, se realizarán los ensayos y pruebas necesarios que garanticen su seguridad, antes de proceder a su puesta en servicio. Los ensayos y pruebas que se realicen deberán ser certificados por un organismo de control autorizado, o por el fabricante. En caso de ser necesario realizar reparaciones, se atenderá a lo indicado en el artículo 7 de este reglamento.

3. El órgano competente de la comunidad autónoma correspondiente podrá requerir que, en las instalaciones que requieren proyecto de acuerdo con los criterios indicados en el anexo II.1, las pruebas en el lugar del emplazamiento sean supervisadas por un organismo de control autorizado en la aplicación del presente Reglamento de equipos a presión.

4. En el anexo IV se indican los contenidos mínimos de los documentos necesarios para la acreditación de las instalaciones.

5. La ampliación o modificación de una instalación, por incorporación o sustitución de nuevos equipos a presión, así como los cambios de emplazamiento de los ya instalados, estarán sujetos a las mismas condiciones requeridas para la instalación de equipos nuevos.

En caso de ampliaciones, a los efectos de necesitar el proyecto de instalación indicado en el anexo II.1, se tendrá en cuenta solamente la parte ampliada.

6. Todos los equipos a presión de las categorías I a IV a que se refiere el artículo 9 y anexo II del Real Decreto 769/1999, de 7 de mayo, o asimilados a dichas categorías según su artículo 3.2 que forman parte de una instalación, de acuerdo con los criterios del artículo 4, deberán disponer de la correspondiente placa de instalación e inspecciones periódicas, según lo indicado en el anexo II.

1. Todos los equipos a presión de las categorías I a IV a que se refiere el artículo 9 y anexo II del Real Decreto 769/1999, de 7 de mayo, o asimilados a dichas categorías según su artículo 3.2 se someterán periódicamente a las inspecciones y pruebas que garanticen el mantenimiento de las condiciones técnicas y de seguridad, necesarias para su funcionamiento.

En el caso de los conjuntos incluidos en el Real Decreto 769/1999, de 7 de mayo, podrá tenerse en cuenta la clasificación de los diferentes equipos a presión que lo componen.

2. Las inspecciones deberán acreditar unas condiciones de seguridad y de resistencia adecuadas y podrán contemplar la realización de comprobaciones, inspecciones con ensayos no destructivos, pruebas hidrostáticas u otras pruebas sustitutorias.

En caso de instalaciones, se contemplarán la totalidad de los componentes asociados al equipo.

3. El usuario dispondrá los medios materiales y humanos necesarios y la preparación de los equipos o instalaciones para que estas inspecciones o pruebas se realicen en condiciones de seguridad.

4. Las inspecciones periódicas serán realizadas por una empresa instaladora de equipos a presión, por el fabricante o por el usuario, si acreditan disponer de los medios técnicos y humanos que se determinan en el anexo I para la empresa instaladora, o por un organismo de control autorizado.

En cualquier caso, los organismos de control autorizados podrán realizar las inspecciones encomendadas a las empresas instaladoras de equipos a presión.

5. En el anexo III de este reglamento, se establecen los plazos de inspección, los agentes que deben realizarlas así como los niveles de inspección con el alcance y condiciones de las mismas.

Las inspecciones periódicas deberán realizarse, a partir de la fecha de fabricación de los equipos a presión o conjuntos o desde la fecha de la anterior inspección periódica, como máximo en el mes correspondiente al plazo indicado.

En caso de no conocer la fecha concreta de fabricación, la primera prueba periódica se realizará a partir de la fecha del certificado de instalación o, si no requiere instalación, la del año indicado en las marcas del equipo.

Los plazos de inspección deberán considerarse como máximos, debiendo disminuirse si el organismo de control autorizado considera que el estado del equipo lo requiere. En este último caso, deberá notificarlo al órgano competente de la comunidad autónoma.

6. Estas inspecciones periódicas se efectuarán en presencia del usuario, extendiéndose el correspondiente certificado por duplicado, quedando una copia en poder del usuario y la otra en poder de la entidad que haya realizado la inspección, quienes la conservarán a disposición del órgano competente de la comunidad autónoma. En el anexo IV de este reglamento se indica el contenido mínimo del certificado de inspección.

El órgano competente de la comunidad autónoma podrá requerir que los organismos de control autorizados presenten los certificados de inspección o información de las actuaciones.

7. Todos los equipos a presión que deban someterse a inspecciones periódicas, dispondrán de la correspondiente placa para anotar las inspecciones periódicas, según lo indicado en los anexos II o III de este reglamento. En dicha placa se anotarán las fechas de realización de las inspecciones periódicas de nivel B y C indicadas en el anexo III del presente reglamento.

8. En caso que lo considere necesario, el órgano competente de la comunidad autónoma podrá requerir al usuario la realización por un organismo de control autorizado de las comprobaciones que estime necesarias.

9. De acuerdo con el artículo 12 de este reglamento, en casos excepcionales, podrán autorizarse por el órgano competente de la comunidad autónoma condiciones particulares especiales.

10. Cuando el agente que realice la inspección detecte un riesgo grave e inminente deberá paralizar la instalación y notificarlo de forma inmediata al órgano competente de la comunidad autónoma.

Una vez subsanada la deficiencia podrá ponerse en servicio el equipo a presión o la instalación, previa notificación al órgano competente de la comunidad autónoma por parte del agente que realizó la inspección.

1. Las reparaciones que afecten a las partes sometidas a presión de los equipos de las categorías I a IV a que se refieren el artículo 9 y el anexo II del Real Decreto 769/1999, de 7 de mayo, o asimilados a dichas categorías según su artículo 3.2, deberán ser realizadas por empresas reparadoras de equipos a presión inscritas en el registro del órgano competente de la comunidad autónoma, y que, según se dispone en el artículo 13.3 de la Ley 21/1992, de 16 de julio, de Industria, podrán desarrollar su actividad en todo el ámbito estatal.

Para poder ser inscritas, deberán contar, con carácter previo, con la autorización del referido órgano competente para lo que acreditarán la disponibilidad de medios técnicos y humanos, así como la cobertura de la correspondiente responsabilidad civil derivada de sus actuaciones. La inscripción deberá renovarse de forma periódica.

En el anexo I de este reglamento, se indican los criterios y requisitos específicos para la acreditación de las empresas reparadoras, así como sus obligaciones y periodo de validez de la inscripción.

No obstante lo anterior, podrán inscribirse para la realización de reparaciones las empresas que acrediten haber construido dicho equipo, o los usuarios que justifiquen el cumplimiento de las condiciones establecidas para las empresas reparadoras de equipos a presión.

2. No tendrán la consideración de reparaciones la sustitución de juntas ni el cambio de accesorios por otros de iguales o superiores características o función.

3. Los equipos a presión una vez reparados deberán seguir cumpliendo las características de diseño definidas por el fabricante, y en los equipos que dispongan de marcado ”CE”, además, los requisitos esenciales de seguridad contemplados en el Real Decreto 769/1999, de 7 de mayo.

4. Todo equipo a presión, una vez reparado, deberá ser sometido a una inspección por parte de un organismo de control autorizado, el cual realizará las pruebas, exámenes y controles que considere necesarios con objeto de comprobar que la reparación no ha afectado a las condiciones de seguridad, emitiéndose el correspondiente certificado.

5. Antes de la puesta en servicio de un equipo a presión reparado, deberá realizarse la inspección periódica de nivel C, según lo indicado en el anexo III de este reglamento.

6. Las reparaciones que se realicen deberán certificarse por parte de la empresa reparadora mediante la emisión del correspondiente certificado de reparación, de acuerdo con el contenido mínimo indicado en el anexo IV de este reglamento.

1. Modificación de un equipo a presión.

a) Las modificaciones de un equipo a presión de las categorías I a IV a que se refieren el artículo 9 y el anexo II del Real Decreto 769/1999, de 7 de mayo, o asimilados a dichas categorías según su artículo 3.2 así como de sus correspondientes accesorios de seguridad, se realizarán teniendo en cuenta los requisitos indicados para las reparaciones.

Las modificaciones deberán certificarse por parte de la empresa reparadora de equipos a presión, mediante la extensión del correspondiente certificado de modificación, de acuerdo con el contenido mínimo indicado en el anexo IV de este reglamento.

b) Se considerarán modificaciones importantes de un equipo a presión las que alteren las prestaciones originales (aumentando los valores de PS, TS o V, o utilizando un fluido de mayor riesgo de acuerdo con lo establecido en el Real Decreto 769/1999, de 7 de mayo), la función o el tipo original y requerirán de un nuevo procedimiento de evaluación de la conformidad, de acuerdo con lo previsto en el citado real decreto, como si se tratase de un aparato nuevo

2. Modificación de instalaciones.

Las modificaciones de instalaciones deberán realizarse por empresas instaladoras de equipos a presión de la categoría adecuada, las cuales emitirán el correspondiente certificado indicado en el anexo IV de este reglamento.

Se considerarán modificaciones importantes de instalaciones las que alteren la función principal, sustituyan el fluido por otro de mayor riesgo de acuerdo con el Real Decreto 769/1999, de 7 de mayo, aumenten la presión, modifiquen la temperatura de forma que pueda influir en el material, o sustituyan los elementos de seguridad por otros de tipo diferente. Estas modificaciones, así como las ampliaciones, serán consideradas como una nueva instalación a efectos de lo indicado en el capítulo II de este reglamento.

3. No tendrán la consideración de modificación de equipos a presión o de instalaciones las transformaciones, adecuaciones o cambios realizados, cuando permanezcan esencialmente el mismo contenido (fluido del mismo grupo compatible con los materiales), la función principal y los dispositivos de seguridad, u otras previstas por el fabricante, siempre que no comporten operaciones sobre las partes a presión como perforaciones, soldaduras que afecten a una parte importante del espesor.

Estas modificaciones se realizarán bajo la responsabilidad del usuario o, en su caso, de la empresa actuante.

Los usuarios de todos los equipos a presión contemplados en este reglamento, deberán:

1. Conocer y aplicar las disposiciones e instrucciones del fabricante en lo referente a la utilización, medidas de seguridad y mantenimiento.

2. No poner en servicio la instalación o impedir el funcionamiento de los equipos a presión si no se cumplen los requisitos del presente reglamento.

3. Disponer de al menos la siguiente documentación de los equipos a presión mientras estén instalados: Declaración de conformidad, en su caso, instrucciones del fabricante, y si procede, certificado de la instalación, junto con otra documentación acreditativa (en su caso, proyecto de la instalación, acta de la última inspección periódica, certificaciones de reparaciones o modificaciones de los equipos, así como cualquier otra documentación requerida por la correspondiente instrucción técnica complementaria (ITC) de este reglamento).

En el anexo IV de este reglamento, se indican los contenidos mínimos de los documentos necesarios para la acreditación de la instalación, inspecciones periódicas, reparación o modificación de los equipos a presión o de los conjuntos.

Esta documentación estará a disposición del órgano competente de la comunidad autónoma y de las empresas que efectúen las operaciones de mantenimiento, reparación e inspecciones periódicas.

4. Utilizar los equipos a presión dentro de los límites de funcionamiento previstos por el fabricante y retirarlos del servicio si dejan de disponer de los requisitos de seguridad necesarios.

5. Realizar el mantenimiento de las instalaciones, equipos a presión, accesorios de seguridad y dispositivos de control de acuerdo con las condiciones de operación y las instrucciones del fabricante, debiendo examinarlos al menos una vez al año.

6. Ordenar la realización de las inspecciones periódicas que les correspondan, de acuerdo con lo dispuesto en el artículo 6 de este reglamento.

7. Disponer y mantener al día un registro de los equipos a presión de las categorías I a IV del Real Decreto 769/1999, de 7 de mayo, o asimilados a dichas categorías según su artículo 3.2, así como de las instalaciones sujetas a este reglamento, excepto los extintores y los equipos que no requieran inspecciones periódicas, incluyendo las fechas de realización de las inspecciones periódicas, así como las modificaciones o reparaciones.

8. Ordenar, en su caso, las reparaciones o modificaciones de acuerdo con lo dispuesto en los artículos 7 y 8 de este reglamento.

9. Informar de los accidentes que se produzcan, de acuerdo con lo dispuesto en el artículo 14 del presente reglamento.

Independientemente de que los criterios del presente reglamento sean de aplicación a todos los equipos a presión, las Instrucciones Técnicas Complementarias podrán desarrollar, complementar o indicar las condiciones específicas aplicables a ciertos equipos a presión, en cuanto a su instalación, puesta en servicio, inspecciones periódicas, reparaciones o modificaciones.

Los equipos a presión que se excluyan expresamente del ámbito de aplicación de una ITC y no estén incluidos en el de otra, quedarán excluidos del cumplimiento del presente reglamento, con excepción de lo indicado en el anterior artículo 9.

Los organismos de control autorizados deberán tener la condición de organismos de control, a los que se refiere el capítulo I, del título III de la Ley 21/1992, de 16 de julio, de Industria, desarrollado en el capítulo IV del Reglamento de la Infraestructura para la Calidad y la Seguridad Industrial, aprobado por Real Decreto 2200/1995, de 28 de diciembre.

En casos excepcionales y debidamente motivados, a solicitud del titular, el órgano competente de la comunidad autónoma correspondiente podrá autorizar condiciones particulares especiales, diferentes a las indicadas en el presente reglamento o en sus ITC, siempre que garanticen un nivel de seguridad equivalente. La solicitud deberá acompañarse de un informe favorable de un organismo de control autorizado, pudiendo requerirse aquellos informes y documentos complementarios que se estimen convenientes.

En este sentido, para la realización de las inspecciones periódicas podrá autorizarse la sustitución del fluido de prueba, la disminución de los valores de las presiones de pruebas, la utilización de técnicas especiales de ensayos no destructivos o la modificación de las condiciones indicadas en el anexo III del presente reglamento o en la correspondiente ITC.

Siempre que se produzca un accidente, el usuario del equipo deberá dar cuenta inmediata al órgano competente de la comunidad autónoma, el cual llevará a cabo las actuaciones que considere oportunas para esclarecer las causas, e informará al Ministerio de Industria, Turismo y Comercio a los fines de la elaboración de una estadística, dándose conocimiento, caso de requerirse, al Consejo de Coordinación de la Seguridad Industrial.

Serán considerados responsables del cumplimiento de los preceptos incluidos en este reglamento los que para cada caso se determine y que se definen en el artículo 33 de la Ley 21/1992, de 16 de julio, de Industria.

Las infracciones de los preceptos contenidos en el presente reglamento y el incumplimiento de las obligaciones en él establecidas se sancionarán de acuerdo con lo indicado en el título V de la Ley 21/1992, de 16 de julio, de Industria.

Con independencia de lo anteriormente indicado, los órganos competentes de las comunidades autónomas podrán ordenar la paralización de un equipo o instalación, en el caso de que el incumplimiento que haya sido detectado pueda implicar un riesgo grave para las personas, flora, fauna, los bienes o el medio ambiente.

1. Inscripción de empresas instaladoras de equipos a presión.

1.1. Las empresas instaladoras indicadas en el artículo 3 del presente reglamento deberán inscribirse en el registro del órgano competente de la comunidad autónoma correspondiente a su domicilio social.

Estas inscripciones tendrán una validez de tres años, pudiendo renovarse antes de su caducidad. No obstante, el órgano competente de la comunidad autónoma podrá disponer un plazo superior.

Las empresas inscritas deberán comunicar al órgano competente de la comunidad autónoma correspondiente las modificaciones de los datos o requisitos que sirvieron para su inscripción.

1.2. Las empresas instaladoras se clasificarán en dos categorías:

– Categoría EIP-1: Con capacidad para realizar instalaciones que no requieran proyecto.

Para obtener la inscripción como empresa instaladora de categoría EIP-1, deberán cumplimentar al menos los siguientes apartados:

a) Relación de personal en plantilla para la realización de las instalaciones, con indicación del responsable técnico de la empresa.

b) Relación de medios técnicos disponibles adecuados.

c) Acreditaciones del personal para la realización de uniones permanentes y de los correspondientes procedimientos de actuación. En caso de utilizar exclusivamente sistemas de unión no permanentes, bastará con realizar una descripción de los mismos. En este caso, en la acreditación de la empresa deberá figurar esta limitación.

d) Indicación de otras acreditaciones de la empresa, en su caso (sistema de calidad, autorizaciones de fabricantes, ...).

e) Indicación de la marca del punzón o tenaza para el precintado de válvulas de seguridad.

f) Acreditar la cobertura de la responsabilidad civil derivada de sus actuaciones mediante póliza de responsabilidad civil, aval u otra garantía suficiente contratada con entidad debidamente autorizada, de al menos 300.000 euros por siniestro. La cantidad indicada deberá actualizarse de acuerdo con las variaciones anuales del índice de precios al consumo, desde la entrada en vigor del Reglamento de equipos a presión.

g) Declaración de conocimiento de dicho reglamento y de sus instrucciones técnicas complementarias por parte de los responsables de la empresa y por el personal en plantilla que realiza las instalaciones.

h) Libro o sistema de Registro de las actuaciones realizadas (instalaciones o inspecciones).

– Categoría EIP-2: Con capacidad para realizar instalaciones con equipos a presión que requieran proyecto, así como las indicadas para la categoría EIP-1.

Para obtener la inscripción como empresa instaladora de categoría EIP-2, deberán acreditar, además de lo indicado para las empresas de categoría EIP-1, la disponibilidad de técnico titulado competente en plantilla, que actuará como responsable técnico de la empresa así como una cobertura de responsabilidad civil de 600.000 euros por siniestro. La cantidad indicada deberá actualizarse de acuerdo con las variaciones anuales del índice de precios al consumo, desde la entrada en vigor del reglamento.

2. Inscripción de empresas reparadoras de equipos a presión.

Las empresas reparadoras indicadas en el artículo 7 del presente reglamento deberán inscribirse en el registro del órgano competente de la comunidad autónoma correspondiente a su domicilio social.

Estas empresas deberán acreditar los apartados indicados en el punto anterior para la categoría EIP-2 y se identificarán con las siglas ERP-2.

No obstante lo anterior, para los equipos a presión de hasta categoría I del Real Decreto 769/1999, de 7 de mayo, o asimilados a dicha categorías de acuerdo con el artículo 3.2 o la disposición adicional primera, deberán cumplirse las condiciones indicadas para las empresas instaladoras de la categoría EIP-1. Estas empresas se identificarán con las siglas ERP-1.

Estas inscripciones tendrán una validez de tres años, pudiendo renovarse antes de su caducidad. No obstante, el órgano competente de la comunidad autónoma podrá disponer un plazo superior.

3. Validez y eficacia de las actuaciones de las empresas instaladoras y reparadoras.

La autorización de las empresas instaladoras o reparadoras otorgada por cualquier comunidad autónoma, o por las ciudades de Ceuta y Melilla, tendrá validez y eficacia en la totalidad del territorio español.

4. Obligaciones. Las empresas instaladoras y reparadoras de equipos a presión están obligadas a:

4.1. Disponer de la correspondiente inscripción en el órgano competente de la comunidad autónoma correspondiente a su domicilio social.

4.2. Mantener al día los requisitos de inscripción y renovarla antes de su vencimiento, notificando, en su caso, las modificaciones de los datos declarados.

4.3. En caso de realizar actuaciones en otra comunidad autónoma, notificar al correspondiente órgano competente las actuaciones que pretende realizar, acompañando un certificado de inscripción y no sanción.

4.4. Realizar las instalaciones, reparaciones o inspecciones periódicas de acuerdo con el presente reglamento, emitiendo las correspondientes certificaciones.

4.5. Disponer del correspondiente libro o registro en donde se anoten las actuaciones realizadas, indicando al menos:

– Fecha de actuación.

– Usuario.

– Tipo de actuación.

– Identificación o características de equipo o instalación.

1. Proyecto de instalación.

Con carácter general, requerirán proyecto de instalación, las siguientes instalaciones:

a) Las que la suma de los productos de la presión máxima de servicio de los equipos que componen la instalación en bar por el volumen en litros de todos los equipos a presión conectados de forma permanente en la misma instalación sea superior a 25.000, excluidas las tuberías de conexión de los recipientes y los equipos a que se refiere el artículo 3.3 del Real Decreto 769/1999, de 7 de mayo.

b) Las que puedan generar un aumento de presión por estar sometidas a la acción de una llama, aportación de calor con peligro de sobrecalentamiento o por reacciones químicas (autoclaves, reactores, ...), en las que la suma de los productos de la presión máxima de servicio en bar por el volumen en litros de cada uno de los equipos a presión conectados en la misma instalación sea superior a 10.000, excluidas las tuberías de conexión de los recipientes y los equipos a que se refiere el artículo 3.3 del Real Decreto 769/1999, de 7 de mayo.

c) Las que contengan fluidos peligrosos en cantidades superiores a las que se indican a continuación. Deberá considerarse la suma de las cantidades de todos los equipos a presión conectados a la instalación que contengan fluidos peligrosos, incluidos los clasificados en el artículo 3.3 de Real Decreto 769/1999, de 7 de mayo, y excluidas las tuberías de conexión de los recipientes.

|

Sustancias |

Cantidad |

Descripción |

|---|---|---|

|

Tóxica |

5 |

Las que por inhalación, ingestión y/o penetración cutánea puedan entrañar riesgos graves, agudos o crónicos, e incluso la muerte |

|

Muy tóxica |

0,5 |

Las que por inhalación, ingestión y/o penetración cutánea puedan entrañar riesgos extremadamente graves, agudos o crónicos, e incluso la muerte |

|

Comburente |

50 |

Las que, en contacto con otras sustancias y, en particular con sustancias inflamables, dan lugar a una reacción altamente exotérmica |

|

Inflamable |

500 |

21 ºC < temperatura de inflamación < 55 ºC |

|

Muy inflamable |

50 |

Identificadas con el riesgo R17 o con temperatura de inflamación <55 ºC y que permanezcan en estado líquido bajo presión |

|

Extremadamente inflamable |

10 |

Identificadas con el riesgo R12 y sustancias y preparados en estado líquido mantenidos a una temperatura superior a su punto de ebullición |

|

Explosiva |

1 |

Identificadas con el riesgo R2 o R3 |

La clasificación de las sustancias se realizará atendiendo a lo indicado en el Real Decreto 363/1995, de 10 de marzo, por el que se aprueba el Reglamento sobre clasificación, envasado y etiquetado de sustancias peligrosas y sus posteriores modificaciones.

d) Las tuberías incluidas en el artículo 1.3 de las categorías II y III de las referidas en el artículo 9 y el anexo II del Real Decreto 769/1999, de 7 de mayo.

En estos casos que requieren la presentación de proyecto, la instalación deberá ser realizada por empresa de categoría EIP-2.

No obstante lo indicado en los apartados anteriores, las Instrucciones Técnicas Complementarias de este reglamento podrán indicar condiciones diferentes para requerir la presentación de proyecto de instalación o de otra documentación específica.

2. Contenido del proyecto.

En caso de requerirse proyecto de instalación, su contenido será al menos el siguiente:

a) Memoria:

– Clase de actividad industrial y uso a la que se destinan los equipos a presión.

– Identificación y características de los equipos a presión.

– Justificación de todos los requisitos reglamentarios que le sean de aplicación.

– Estudio de la seguridad en la utilización de la instalación (elementos de carga y descarga, aberturas y cierres, descargas de las válvulas de seguridad o proceso, dispositivos que impidan el acceso en condiciones de riesgo, temperaturas superficiales, descomposición o incendio de sustancias contenidas, criterios especiales de mantenimiento o inspección, … )

– Instrucciones en caso de emergencia y procedimientos de actuación en caso de activación o fallo de las seguridades.

b) Presupuesto.

c) Planos:

– Esquema de principio de la instalación con indicación de todos los equipos a presión y la situación de los accesorios de seguridad. Deberán indicarse los parámetros principales de funcionamiento (presión, temperatura, …).

– Plano de situación de la instalación o del establecimiento, con indicación de referencias invariables (carretera, punto kilométrico, río,…) y escala aproximada de 1/10.000 a 1/50.000.

– Plano de ubicación de la instalación en el emplazamiento con indicación de dimensiones generales, localización de los equipos principales, y si procede, distancias a otros riesgos.

3. Instalaciones de menor riesgo.

Las instalaciones no incluidas en el anterior apartado 1 se considerarán de menor riesgo, por lo que no requerirán proyecto de instalación.

4. Puesta en servicio.

La puesta en servicio de las instalaciones con equipos a presión que correspondan a las categorías I a IV a que se refieren el artículo 9 y el anexo II del Real Decreto 769/1999, de 7 de mayo, o asimilados a dichas categorías según el artículo 3.2, requerirá la presentación de al menos la siguiente documentación:

a) Certificado de dirección técnica emitido por técnico titulado competente y visado por el correspondiente colegio oficial, en caso de instalaciones que requieran proyecto de instalación.

b) Certificado de instalación suscrito tanto por empresa instaladora de equipos a presión inscrita como por su responsable técnico, en el que se haga constar que los equipos cumplen el presente reglamento, que disponen de las instrucciones de todos los equipos (incluidos los mencionados en el artículo 3.3 de Real Decreto 769/1999, de 7 de mayo), que se han realizado las pruebas requeridas, incluyendo en su caso, la correspondiente prueba hidrostática de resistencia de los elementos no probados y que el funcionamiento es correcto.

Cuando sea necesario realizar la prueba hidrostática de resistencia indicada en el párrafo anterior, se efectuará a una presión de prueba que como mínimo será el valor más elevado de los dos siguientes:

– La presión Pms de la instalación multiplicada por 1,43, o

– La presión Pms de la instalación multiplicada por un factor que tenga en cuenta la mayor resistencia de los materiales a la temperatura de prueba respecto a la temperatura Tms y multiplicada así mismo por 1,25.

No obstante lo anterior, en ningún caso podrá superarse la presión de prueba que corresponda a cada equipo a presión.

En las instalaciones que requieran proyecto de instalación, el certificado de instalación será emitido y firmado por el técnico titulado competente de la empresa EIP-2 y visado por el correspondiente colegio oficial. En este caso, el certificado de instalación podrá sustituir al certificado de dirección técnica indicado en el anterior apartado “a” si incluye lo indicado en los apartados 1 y 2 del anexo IV.

En las instalaciones de menor riesgo, el certificado de instalación podrá realizarse por empresas instaladoras EIP-1.

c) Declaraciones de conformidad de los equipos a presión o conjuntos de acuerdo con lo previsto en el Real Decreto 769/1999, de 7 de mayo, o en el Real Decreto 1495/1991, de 11 de octubre y, en su caso, de los accesorios de seguridad o presión.

En caso de equipos a presión transportables que se utilicen de forma permanente en una instalación fija bastará con la declaración del instalador de que el equipo a presión dispone del marcado a que se hace referencia en el Real Decreto 222/2001, de 2 de marzo, por el que se dictan las disposiciones de aplicación de la directiva 1999/36/CE, del Consejo de 29 de abril, relativa a los equipos a presión transportables

En caso de aparatos usados, se acompañará el acta de inspección periódica de nivel C.

Si los aparatos fueron comercializados antes de la entrada en vigor del R.D. 769/1999, de 7 de mayo, o del Real Decreto 1495/1991, de 11 de octubre y carecen de marcado CE, podrán presentarse los certificados de fabricación de acuerdo con reglamentación en vigor en el momento de su fabricación.

d) En caso de que no se requiera proyecto de instalación, esquema de principio de la instalación, firmado por la empresa instaladora de equipos a presión, en el que se indiquen los parámetros principales de funcionamiento (presión, temperatura,…) y un plano o croquis de la instalación.

5. Placa de instalación e inspecciones periódicas.

5.1. Todos los equipos a presión de las instalaciones que estén sujetos a inspecciones periódicas deberán disponer de una placa realizada con materiales duraderos, en la que se indique el número de identificación otorgado por el órgano competente de la comunidad autónoma, la presión máxima de servicio de la instalación, la presión de prueba del equipo o conjunto, su categoría y grupo, así como las fechas de realización de las inspecciones, el nivel de inspección realizado y el sello de la entidad responsable de la inspección.

Las placas serán legibles e irán colocadas en un lugar visible del equipo o conjunto.

Las placas serán facilitadas por el órgano competente de la comunidad autónoma, tras la presentación de la correspondiente documentación de la instalación o del equipo que se indica en los apartados anteriores. Cuando los equipos dispongan de placa, si se produce un cambio de emplazamiento a otra comunidad autónoma, ésta decidirá si la mantiene o le otorga una nueva.

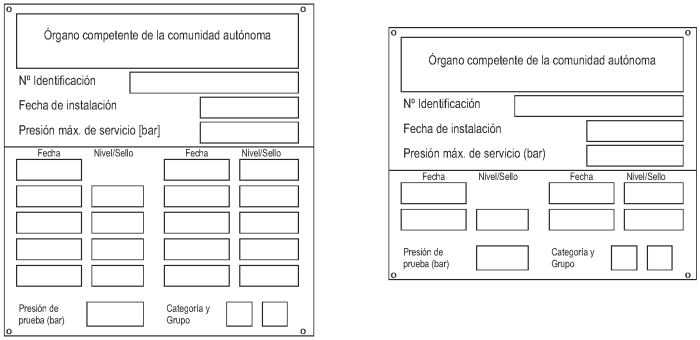

5.2. Para los equipos a presión de las categorías I a IV a que se refieren el artículo 9 y el anexo II del Real Decreto 769/1999, de 7 de mayo, o asimilados según lo indicado en el artículo 3.2, que se instalen de forma permanente se utilizará uno de los siguientes modelos de placa:

Modelo de placa de instalación e inspecciones periódicas

La placa grande tendrá unas dimensiones de 70 x 75 mm.

La placa pequeña podrá utilizarse en equipos a presión de pequeñas dimensiones y tendrá unas dimensiones de 70 x 55 mm. En la cumplimentación de las placas se indicarán los datos siguientes:

|

Nº Identificación |

El número otorgado por el órgano competente de la comunidad autónoma. |

|

Fecha de instalación |

Fecha del certificado de instalación |

|

Presión máx. de servicio |

La presión máxima de servicio de la instalación. |

|

Fecha |

La primera fecha corresponderá a la de fabricación del equipo a presión o conjunto. Las siguientes fechas serán las de realización de las correspondientes inspecciones periódicas de nivel B y C. |

|

Nivel / sello: |

Indicación del nivel de inspección B o C según el anexo III y el punzón del organismo de control autorizado que realice la inspección periódica. |

|

Presión de prueba |

La presión de la prueba hidrostática del equipo a presión o conjunto. |

|

Categoría y grupo |

Categoría del aparato, equipo a presión o conjunto y grupo de fluido, de acuerdo con el Real Decreto 769/1999, de 7 de mayo. |

6. Instalaciones con equipos de categoría inferior a la categoría I.

Las instalaciones en las que todos los equipos a presión sean de categoría inferior a la categoría I prevista en el artículo 9 y anexo II del Real Decreto 769/1999, de 7 de mayo, o asimilados de acuerdo con lo establecido en su artículo 3.2 cumplirán con el artículo 9 de este reglamento y en particular requerirán que los usuarios tengan a disposición del órgano competente de la comunidad autónoma, la documentación indicada en el apartado 3 de dicho artículo 9 del presente reglamento de equipos presión.

1. Agentes y periodicidad de las inspecciones.

Además de las comprobaciones indicadas en las instrucciones del fabricante, se realizarán, al menos, el nivel de inspecciones y pruebas que se indican a continuación, con la periodicidad y por los agentes indicados en las siguientes tablas. La clasificación de los equipos a presión es la establecida en el artículo 9 del Real Decreto 769/1999, de 7 de mayo.

Tabla 1. Recipientes para gases y líquidos incluidos o asimilados, según lo indicado en el artículo 3.2 del Real Decreto 769/1999, de 7 de mayo, a los cuadros 1, 2, 3 y 4 del anexo II de mismo.

|

Nivel de Inspección |

AGENTE Y PERIODICIDAD |

||

|---|---|---|---|

|

Categoría del equipo y grupo de fluido |

|||

|

I-2 y II-2 |

I-1, II-1, III-2 y IV-2 |

III-1 y IV-1 |

|

|

Nivel A |

Empresa instaladora |

Empresa instaladora |

Empresa instaladora |

|

Nivel B |

O.C.A. |

O.C.A. |

O.C.A. |

|

Nivel C |

No obligatorio |

O.C.A. |

O.C.A. |

Notas:– Los extintores de incendios, como excepción, se someterán exclusivamente a las pruebas de NIVEL C cada cinco años por empresas mantenedoras autorizadas por el Reglamento de instalaciones de protección contra incendios, aprobado por Real Decreto 1942/1993, de 5 de noviembre y tendrán una vida útil de veinte años a partir de la fecha de fabricación.

– Los recipientes frigoríficos, como excepción, al no tener regulación expresa sobre inspecciones periódicas de los equipos a presión, serán inspeccionados por empresas instaladoras frigoristas autorizadas de acuerdo con el Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas, aprobado por Real Decreto 3099/1977, de 8 de septiembre y no requieren la realización de inspecciones de nivel C, a no ser que el equipo haya sufrido daños, haya estado fuera de servicio por un tiempo superior a dos años, se cambie el fluido por otro de mayor riesgo o haya sufrido una reparación.

– Los recipientes de aire comprimido cuyo producto de la presión máxima de servicio en bar por el volumen en litros sea menor de 5.000 podrán realizarse por las empresas instaladoras de equipos a presión.

Tabla 2. Equipos sometidos a la acción de una llama o aportación de calor incluidos en el cuadro 5 del anexo II del Real Decreto 769/1999, de 7 de mayo, para la obtención de vapor o agua sobrecalentada.

|

Nivel de inspección |

AGENTE Y PERIODICIDAD |

|---|---|

|

Categorías I- II - III y IV |

|

|

Nivel A |

Empresa instaladora o fabricante |

|

Nivel B |

O.C.A. |

|

Nivel C |

O.C.A. |

Nota: Quedan excluidas las ollas a presión.

Tabla 3. Tuberías incluidas o asimiladas, según lo indicado en el artículo 3.2 del Real Decreto 769/1999, de 7 de mayo, a los cuadros 6, 7, 8 y 9 del anexo II del mismo.

|

Nivel de inspección |

AGENTE Y PERIODICIDAD |

||

|---|---|---|---|

|

Categorías I-2 y II-2 |

Categoría III-2 |

Categoría I-1,II-1 y III-1 |

|

|

Nivel B |

O.C.A. |

O.C.A. |

O.C.A. |

|

Nivel C |

No obligatorio |

No obligatorio |

O.C.A. |

2. Niveles de inspección.

Los niveles de inspección indicados tendrán el siguiente alcance:

2.1. Nivel A: Inspección en servicio.

Consistirá, al menos, en una comprobación de la documentación de los equipos a presión y en una completa inspección visual de todas las partes sometidas a presión, accesorios de seguridad, dispositivos de control y condiciones reglamentarias, no siendo necesario retirar el calorifugado de los equipos.

Si de esta inspección resultase que existen motivos razonables que puedan suponer un deterioro de la instalación, se realizará a continuación una inspección de nivel B por un organismo de control autorizado.

Las inspecciones de nivel A serán realizadas por empresas instaladoras de equipos a presión de la categoría correspondiente a la instalación o el fabricante o el usuario, si acreditan disponer de los medios técnicos y humanos que se determinan en el anexo I para las empresas instaladoras, no siendo necesario poner fuera de servicio el equipo o instalación a inspeccionar.

2.2. Nivel B: Inspección fuera de servicio.

Consistirá, como mínimo, en una comprobación de nivel A y en una inspección visual de todas las zonas sometidas a mayores esfuerzos y a mayor corrosión, comprobación de espesores, comprobación y prueba de los accesorios de seguridad y aquellos ensayos no destructivos que se consideren necesarios. Deberán tenerse en cuenta los criterios de diseño de aquellos equipos a presión que puedan presentar fluencia lenta, fatiga o corrosión, según lo indicado en los apartados 2.2.3 y 2.2.4 del anexo I del Real Decreto 769/1999, de 7 de mayo.

En los equipos o tuberías que dispongan de calorifugado no será necesario retirarlo completamente, siendo suficiente seleccionar los puntos que puedan presentar mayores problemas (corrosión interior o exterior, erosión,...) para realizar las correspondientes aberturas de comprobación.

Las inspecciones de nivel B serán realizadas por los organismos de control autorizados, debiendo ponerse fuera de servicio el equipo a presión o instalación a inspeccionar.

En el caso de tuberías, la inspección podrá realizarse sin dejar la instalación fuera de servicio, si pueden realizarse las pruebas indicadas.

2.3. Nivel C: Inspección fuera de servicio con prueba de presión.

Consistirá, como mínimo, en una inspección de nivel B además de una prueba de presión hidrostática, en las condiciones y presiones iguales a las de la primera prueba, o la indicada en el etiquetado expresado en el apartado 3.3 del anexo I del Real Decreto 769/1999, de 7 de mayo, o cualquier prueba especial sustitutiva de ésta que haya sido expresamente indicada por el fabricante en sus instrucciones o previamente autorizada por el órgano competente de la comunidad autónoma correspondiente al emplazamiento del equipo o instalación.

3. Anotación de las inspecciones.

Las inspecciones periódicas de nivel B y C realizadas deberán anotarse sobre la placa de instalación e inspecciones periódicas indicada en el anexo II de este reglamento o, en su caso, en la de inspecciones periódicas del apartado 4 siguiente.

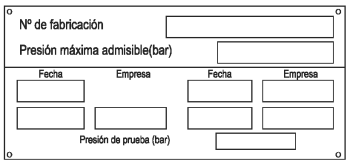

4. Placa de inspecciones periódicas de extintores y otros equipos.

En el caso de extintores, tuberías y otros equipos móviles de las categorías I a IV previstas en el artículo 9 y anexo II del Real Decreto 769/1999, de 7 de mayo, tras la realización de la primera inspección periódica del nivel B o C se colocará, en caso de que no exista, una placa por el agente que la realice.

Los modelos de la placa a utilizar serán los siguientes:

a) Modelo de placa de inspecciones periódicas de extintores

La placa podrá ser adhesiva y tendrá unas dimensiones de 70 x 35 mm. En la cumplimentación de las placas se indicarán los datos siguientes:

|

N° de fabricación |

El número de fabricación del extintor. |

|

Presión máxima admisible |

La presión máxima admisible de diseño del extintor. |

|

Fecha |

La primera fecha corresponderá a la de fabricación del extintor. Las siguientes fechas serán las de realización de las correspondientes inspecciones periódicas de nivel C. |

|

Empresa |

N° de inscripción en el Registro de establecimientos industriales de la empresa autorizada para realizar las inspecciones. |

|

Presión de prueba |

La presión de la prueba hidrostática periódica. |

b) Modelo de placa de inspecciones periódicas de otros equipos

La placa podrá ser adhesiva y tendrá unas dimensiones de 70 x 35 mm. En la cumplimentación de las placas se indicarán los datos siguientes:

|

N° Identificación |

El número de fabricación del equipo a presión. |

|

En caso de tuberías se indicará el n° o la referencia interna del usuario. |

|

|

Presión máxima |

La presión máxima admisible del equipo a presión. |

|

En caso de tuberías se indicará el valor de la presión máxima de servicio de la instalación. |

|

|

Fecha |

La primera fecha corresponderá a la de fabricación del equipo a presión o conjunto. Las siguientes fechas serán las de realización de las correspondientes inspecciones periódicas de nivel B y C. |

|

Nivel / Sello |

Indicación del nivel de inspección B o C y el punzón del Agente que realice la inspección periódica. |

|

Presión de prueba |

La presión de la prueba hidrostática del equipo a presión o conjunto. |

|

Categoría y grupo |

Categoría del aparato, equipo a presión o conjunto y grupo de fluido, de acuerdo con el Real Decreto 769/1999, de 7 de mayo. |