Contingut no disponible en català

En aplicación de la Orden de 17 de mayo de 1974, por la que se regula la homologación de los medios de protección personal de los trabajadores, a propuesta del Servicio Social de Higiene y Seguridad del Trabajo, previo informe de la Secretaría General Técnica, oída la Inspección de Trabajo y Organismos relacionados con la materia,

Esta Dirección General de Trabajo acuerda:

Se aprueba, dentro del campo de aplicación de la Ordenanza General de Seguridad e Higiene en el Trabajo de 9 de marzo de 1971, la adjunta Norma Técnica Reglamentaria MT-3 sobre Pantallas para Soldadores.

De conformidad con lo previsto en el artículo primero de la Orden de 17 de mayo de 1974, se fija el plazo de un año, a partir de la vigencia de esta Norma, para la iniciación de la prohibición de utilizar pantallas para soldadores cuyos prototipos no hayan sido homologados y que carezcan del sello establecido en el artículo quinto de dicha Orden.

Aquellas pantallas para soldadores que, por haber sido adquiridas antes de la homologación de su prototipo, carecieran del sello reglamentario no podrán ser utilizadas a partir de la fecha expresada en el apartado anterior, salvo que por sus propietarios se recabare del titular del expediente de homologación correspondiente que les facilite el número de sellos necesarios para su colocación en las mismas.

En el supuesto de que se trate de pantallas para soldadores que hayan dejado de fabricarse, o de importarse, podrán sus propietarios solicitar de esta Dirección General su homologación, y ésta acordará, si lo considera justificado, que se tramite la correspondiente homologación siguiendo el procedimiento ordinario.

Lo que participo a VV. SS. para su conocimiento y efectos.

Dios guarde a VV. SS.

Madrid, 28 de julio de 1975.–El Director general, Rafael de Luxán.

Sres. Jefe de la Inspección Central de Trabajo, Jefe de la Inspección General de Servicios, Secretario general del Consejo Superior de Higiene y Seguridad del Trabajo y Delegados provinciales de Trabajo.

Introducción

La presente Norma determina los tipos, requerimientos y métodos de ensayo para la homologación de las pantallas para soldadores cuya utilización preceptúa la Ordenanza General de Seguridad.. e Higiene en el Trabajo.

Para su preparación se han tenido en cuenta las prestaciones propias de las mismas y su adecuada funcionalidad.

1. ALCANCE Y GENERALIDADES

1.1 Objeto.

Esta Norma tiene por objeto fijar los requisitos mínimos que deben reunir y las pruebas a que deben someterse las pantallas para soldadores a fin de considerarlas aptas para su uso como equipo de protección personal.

1.2 Clasificación.

Las pantallas para soldadores se clasifican, según el sistema de sujeción empleado, en:

a) Pantallas de mano.

b) Pantallas de cabeza.

1.3 Definiciones.

– Antecristal: Vidrio previsto en la pantalla para asegurar la protección de los ojos contra partículas volantes durante las etapas en las que no se requiere el uso del filtro.

– Cuerpo de pantalla: Armazón rígido, opaco y de forma semicilíndrica o de caja rectangular.

– Cubre-filtro: Vidrio de protección' sobrepuesto al filtro para prolongar su vida útil.

– Densidad óptica: Logaritmo decimal de la opacidad.

– Factor de transmisión: Cociente entre el flujo luminoso transmitido por un cuerpo y el flujo que recibe.

– Mirilla: Hueco libre existente en el cuerpo de pantalla a la altura de los ojos.

– Ocular-filtro: Ocular de protección que sirve para modificar por transmisión el flujo o la composición espectral de la radiación que lo atraviesa.

– Oculares de protección: Aquellos que, impidiendo el paso de radiaciones nocivas, partículas volantes o ambas simultáneamente, permiten la visión de la tarea que se realiza.

– Opacidad: Valor inverso del factor de transmisión.

– Radiación infrarroja: Energía radiante de longitud de onda comprendida entre 780 y 2.500 nm. Se subdivide en IR cercano, de 780 a 1.300 nm., e IR medio, de 1.300 a 2.500 nm.

– Radiación monocrómica: Aquella de longitud de onda única.

– Radiación visible: Energía radiante de longitud de onda comprendida entre 380 y 780 nm.

– Radiación ultravioleta: Energía radiante de longitud de onda comprendida entre 200 y 380 nm.

2. CARACTERISTICAS Y REQUISITOS

2.1 Generales.

En la construcción de estas pantallas se usarán materiales que garanticen un cierto aislamiento térmico, bien por su naturaleza o por tratamiento posterior de acabado. Deben ser poco conductores de la electricidad, incombustibles o de combustión lenta, e ininflamables, de acuerdo con las especificaciones requeridas en el apartado 3 de ensayos.

Los materiales no producirán dermatosis y su olor no podrá ser causa de trastorno para el usuario.

Serán de fácil limpieza y susceptibles de desinfección.

Deberán ser de buen acabado y no superarán los 600 gramos, de peso, sin contar los vidrios de protección.

Los acoplamientos de los vidrios de protección en el marco soporte y el de éste en el cuerpo de pantalla serán de buen ajuste, de forma que al proyectar un haz luminoso sobre la cara anterior del cuerpo de pantalla no se dé paso directo de luz a la cara posterior, sino sólo a través del filtro.

2.2 Armazón.

Las formas y dimensiones del cuerpo opaco serán adecuadas para cubrir la frente, cara y cuello, como mínimo.

En su construcción se empleará cualquier material no metálico que cumpla, además de los requisitos generales, los de ser opaco a las radiaciones ultravioletas, visibles e infrarrojas, y resistente a la penetración de objetos candentes, de acuerdo con los ensayos del apartado 3.

Tendrán un acabado mate en su cara interior a fin de evitar reflejos de las posibles radiaciones con incidencia posterior.

La cara exterior deberá estar desprovista en lo posible de remaches u otros elementos metálicos, y los existentes estarán recubiertos de materiales aislantes. Aquellos que terminen en la cara interior estarán situados en puntos suficientemente alejados de la piel del usuario.

2.3 Marco soporte.

Consistirá en un bastidor, fabricado en material no metálico y ligero de peso, que se acoplará firmemente al cuerpo de pantalla formando parte integrante de él. Deberá proporcionar una luz libre de dimensiones mínimas de 45 X 90 milímetros.

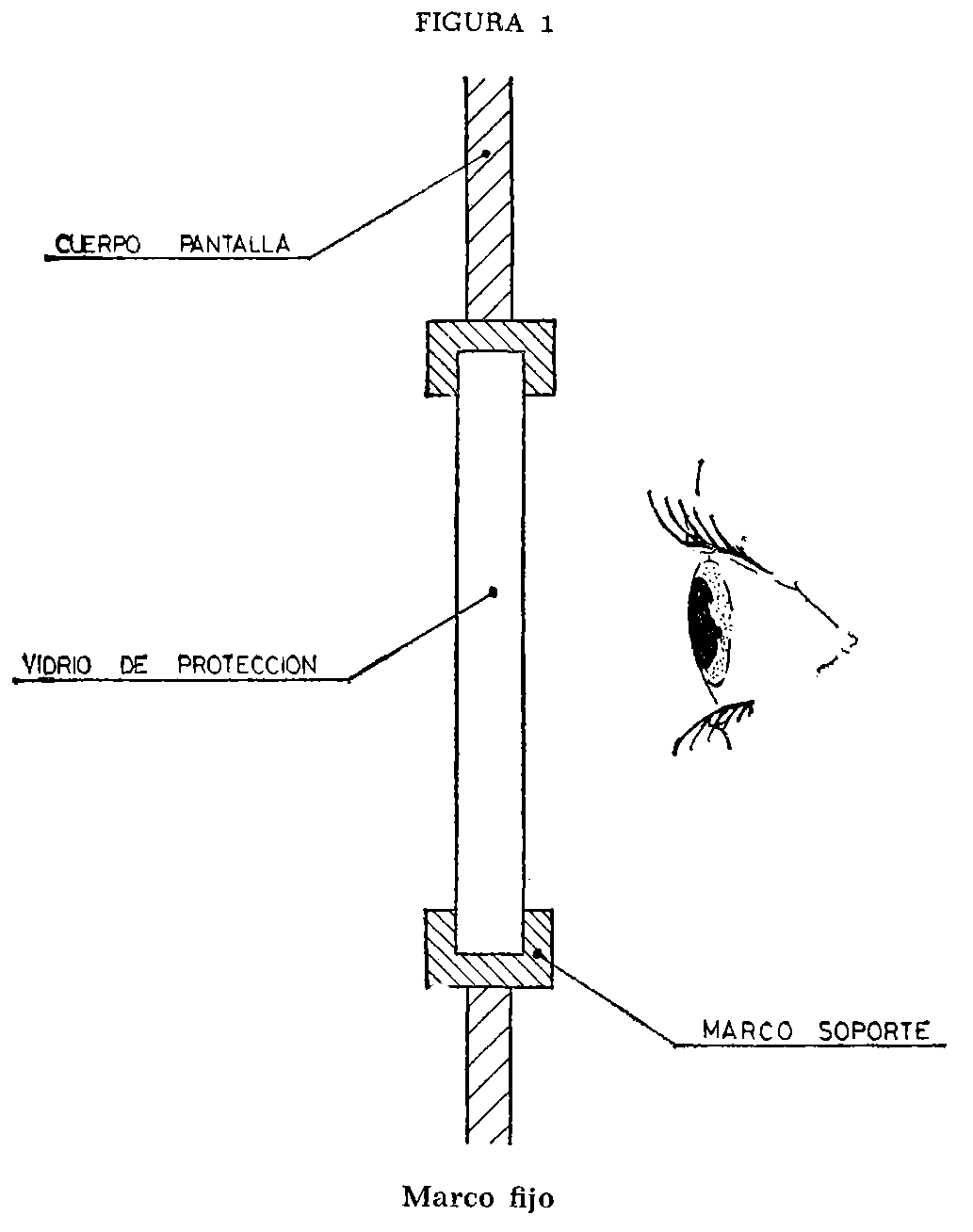

a) Marco fijo en las pantallas.

Es el menos recomendable, pues necesita el uso de otro elemento de protección durante el descascarillado de la soldadura. En general, llevará una placa filtro protegida o no con cubrefiltro.

El conjunto estará fijo en la pantalla de forma permanente, poseyendo un dispositivo que permita recambiar fácilmente la placa filtro y el cubre-filtro en caso de tenerlo. (Ver figura 1.)

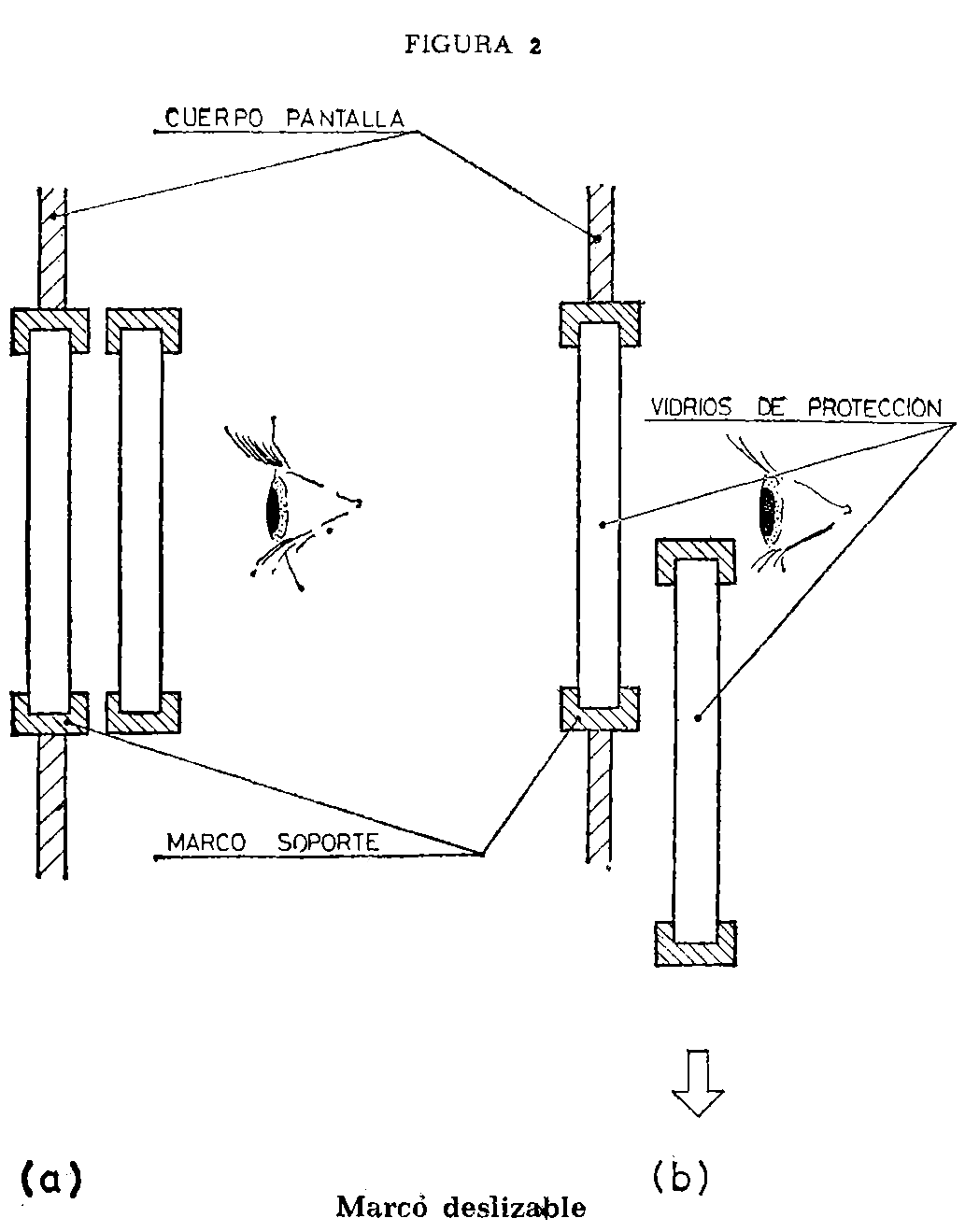

b) Marco deslizable.

Estará diseñado para acoplar más de un vidrio de protección, de manera tal que el filtro pueda desplazarse dejando libre la mirilla sólo con el cubre-filtro, a fin de permitir una visión clara de la zona de trabajo, garantizando la protección contra partículas volantes. (Ver figura 2.)

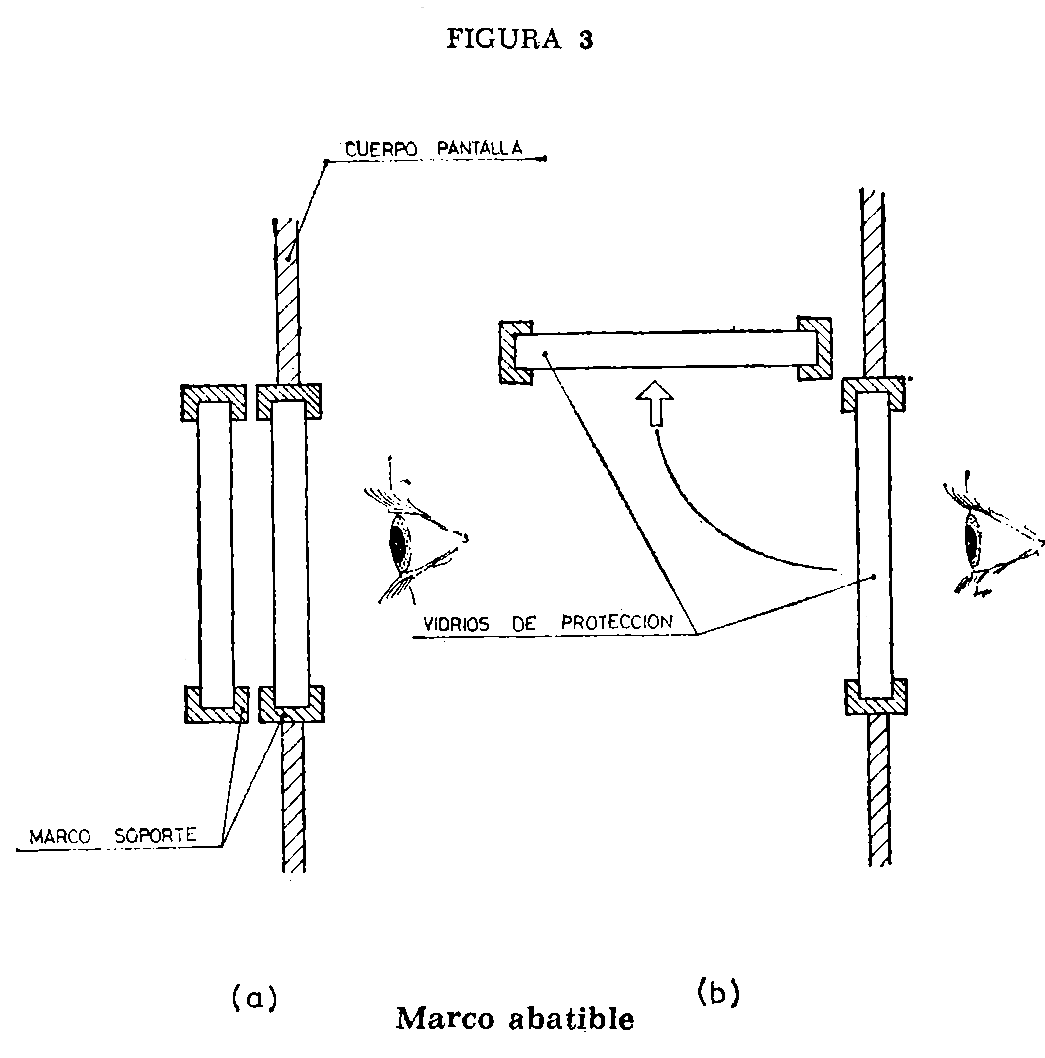

c) Marco abatible.

Llevará acoplados tres vidrios (cubre-filtro, filtro y antecristal). Mediante un sistema tipo bisagra podrá abatirse el conjunto formado por el cubre-filtro y la placa filtrante en los momentos que no exista emisión de radiaciones, dejando la mirilla con el antecristal para protección contra impactos. (Ver figura 3.)

2.4 Elementos de sujeción.

2.4.1 Pantallas de cabeza.

La sujeción de este tipo de pantallas se realizará, en general, mediante un arnés o atalaje formado por bandas flexibles: una de contorno, que abarque la cabeza, siguiendo aproximadamente una línea que una la zona media de la frente con la nuca, pasando sobre las orejas, y otra u otras transversales, que unan los laterales de la banda de contorno pasando sobre la cabeza.

Estas bandas deberán ser graduables para poder adaptarse a la cabeza del usuario.

La construcción del atalaje se realizará con material flexible que permita un buen ajuste a la cabeza.

La banda de contorno irá provista, al menos en su parte frontal, de un almohadillado.

No existirán prominencias en la zona de contacto con la cabeza ni bordes cortantes o aristas vivas en las bandas de contorno.

Existirán unos dispositivos de reversibilidad que permitirán abatir la pantalla sobre la cabeza, dejando libre la cara.

El cuerpo de pantalla y el atalaje formarán un conjunto estable, de ajuste preciso, sin ejercer presiones innecesarias sobre la cabeza.

2.4.2 Pantallas de mano.

Estarán provistas de un mango de diseño conveniente para poder sujetarlo indistintamente con una u otra mano, de forma que, al sostener la pantalla en su posición normal de uso quede lo más equilibrada posible.

2.4.3 Elementos adicionales.

En ciertas ocasiones es aconsejable efectuar la sujeción de la pantalla mediante su acoplamiento a un casco de protección. En estos casos la unión deberá ser de tal forma que permita abatir la pantalla sobre el casco, dejando libre la cara del usuario. En cualquier caso estos u otros elementos adicionales que se acoplen no deberán disminuir las prestaciones de la pantalla.

2.5 Vidrios de protección.

En estos equipos podrán existir vidrios de protección contra relaciones o placas-filtro, y vidrios de protección mecánica contra, partículas volantes. Estos últimos serán optativos y se dividirán a su vez en dos tipos: Cubre-filtros y antecristales. Los cubre filtros se sitúan entre el ocular filtrante y la operación que se realiza con objeto de prolongar la vida del filtro. Los antecristales, situados entre el filtro y los ojos del usuario, están concebidos para protegerlo (en caso de rotura del filtro o cuando éste se encuentre levantado) de las partículas desprendidas durante el descascarillado de la soldadura, picado de la escoria y operaciones similares.

Todos estos vidrios tendrán forma de placas planas de dimensiones adecuadas para encajar perfectamente en el marco y cubrir la mirilla.

No deberán existir defectos estructurales o superficiales que alteren la visión normal del usuario. Sus dos caras deberán ser planas y paralelas, de forma que sean vidrios ópticamente neutros, admitiéndose unas tolerancias de 0,5 dioptrías para la potencia prismática y ± 0,125 dioptrías, esféricas.

2.5.1 Cubre-filtro y antecristales.

Serán incoloros, transmitiendo al menos el 89 por 100 de la radiación visible incidente perpendicularmente a la placa.

Superarán las pruebas de resistencia al choque térmico, al agua y al impacto especificadas en el apartado 3.

2.5.2 Placas filtro.

Estarán destinadas a detener en proporción adecuada las radiaciones que puedan ocasionar daño a los órganos visuales.

Se caracterizarán por su densidad óptica, y la máxima diferencia entre las densidades determinadas en distintas zonas de las placas-filtro deberá ser menor de 0,1. La graduación de un filtro deberá referirse siempre a la parte central, eliminándose para las medidas una banda periférica de 5 milímetros de ancho.

Cuando se usen sin cubre filtros, las placas deberán cumplir la prueba de resistencia al impacto.

En cualquier caso satisfarán la prueba de choque térmico.

3. ENSAYOS

3.1 Resistencia al impacto.

Se colocará el vidrio de protección sobre un soporte de dimensiones adecuadas a su tamaño, de forma que apoye por su periferia en una zona de 5 milímetros de ancho. Entre el soporte y el vidrio de protección se colocará una junta de goma de neopreno de dureza 40 ± 5 Shore C y de espesor no superior a 3 milímetros.

Desde una altura de un metro se dejará caer libremente una bola de acero de 16 milímetros de diámetro y masa aproximada de 16 gramos, de forma que el impacto tenga lugar en el centro geométrico del vidrio de protección.

El vidrio de protección no deberá romperse ni resquebrajarse a consecuencia de este impacto.

3.2 Resistencia al agua (sólo para vidrios con recubrimiento).

Las placas se sumergirán en agua a temperatura ambiente (20 ± 2o C) durante una hora. A continuación, se dejarán secar al aire durante veinticuatro horas. Después de limpiarlas con papel adecuado, se comprobará que no existen cuarteamientos ni otros indicios de, desintegración de la película de recubrimiento.

3.3 Deformación por calor.

Se introducirá el equipo completo en una estufa mantenida a 60° C durante veinticuatro horas, después de lo cual permanecerá durante otras cuatro horas en condiciones ambientales normales (20 ± 2° C).

A continuación se comprobará que la forma y' dimensiones de la pantalla después del ensayo no difieren notablemente de las primitivas, admitiéndose una variación del 3 por 100 en las dimensiones, y que los elementos móviles no presenten agarrotamientos o atascos.

3.4 Combustibilidad.

Se cortará, directamente del equipo, una probeta homogénea de 13 milímetros de ancho y de longitud suficiente, al menos, de 127 milímetros. Se sujetará por un extremo de forma que quede inclinada 45°. El extremo libre se mantendrá durante diez segundos en contacto con la punta de la zona azul de la llama de un mechero de gas regulada a 20-25 milímetros de longitud. Se retirará el mechero y se permitirá la libre combustión de la probeta. Se considerará apto el material si la velocidad de propagación en estas condiciones es inferior a 50 milímetros/minuto.

3.5 Inflamabilidad.

Se someterán varios puntos del cuerpo de la pantalla, por su cara anterior y durante veinte segundos, a la acción directa de la llama azul de un mechero de gas regulada a unos 20-25 milímetros de altura.

La pantalla será apta si no prende en ella la llama ni resulta perforada por combustión del material.

3.6 Aislamiento eléctrico.

Para efectuar este ensayo se sustituirán los vidrios de protección por placas de las mismas dimensiones de material que tenga propiedades dieléctricas superiores a las de la pantalla.

Con un paño húmedo se cubrirá al menos el 25 por 100 de la superficie exterior de la pantalla. En todo caso, el paño cubrirá la mirilla y marco soporte, así como todos los puntos donde existan tornillos, remaches u otro elemento de fijación a la pantalla de cualquiera de sus componentes.

Se colocará la pantalla sobre una placa metálica de manera, que exista la mayor superficie de contacto posible entre el paño y la placa,

Se conectará un electrodo a la placa metálica. El otro electrodo lo constituirá un dedo de prueba. Ambos electrodos se conectarán a los dos polos de una fuente de tensión alterna a frecuencia industrial de 50 Hz., montándose un miliamperímetro en serie con uno cualquiera de los electrodos.

Aplicando a los electrodos una tensión de 500 V., se harán con el dedo de prueba un mínimo de 10 contactos en distintos puntos de la parte interior de la pantalla, tocándose en todo caso la mirilla, el marco y todos los puntos donde existan tornillos, remaches u otro elemento de fijación a la pantalla de cualquiera de sus componentes.

Al efectuarse estos contactos, la corriente de fuga medida por el miliamperímetro no será en ningún caso superior a 4 mA.

3.7 Penetración de objetos candentes.

Del cuerpo de pantalla se cortará una probeta cuadrada de 4 centímetros de lado, lo más plana posible y de espesor uniforme.

Se colocará sobre un soporte de forma que apoye en él dejando una zona central libre de 3 centímetros de diámetro.

Se tomará una varilla maciza de acero, de 6 milímetros de diámetro y 70 gramos de masa, calentándola por uno de sus extremos en una longitud de 5 centímetros como mínimo, hasta que alcance una temperatura de 600° C.

A continuación, sin dejarla enfriar, se apoyará la varilla sin ejercer más presión que la debida a su peso, con su extremo caliente sobre el centro geométrico de la muestra.

Permanecerá así hasta que la temperatura baje a unos 300° C, después de lo cual se retirará.

La muestra no deberá resultar perforada.

3.8 Resistencia al choque térmico. (Vidrios de protección.)

Se sumergirán durante tres minutos en agua a 60° C, e inmediatamente después en agua a 0° C. Este cambio brusco de temperatura no deberá afectar a las cualidades ópticas de los vidrios.

3.9 Evaluación de resultados.

Si en' la prueba de un equipo, ios resultados están en el límite, y dentro del límite de error de la técnica empleada, se solicitarán nuevas muestras, que se verificarán en ese ensayo determinado, debiendo dar resultados claramente favorables para considerar apto el equipo.

4. ANEXOS: FIGURAS

INDICE

Introducción.

1. ALCANCE Y GENERALIDADES.

1.1 Objeto.

1.2 Clasificación.

1.3 Definiciones.

2. CARACTERISTICAS Y REQUISITOS.

2.1 Generales.

2.2 Armazón.

2.3 Marco soporte.

2.4 Elementos de sujeción.

2.4.1 Pantallas de cabeza.

2.4.2 Pantallas de mano.

2.4.3 Elementos adicionales.

2.5 Vidrios de protección.

2.5.1 Cubre-filtros y antecristales.

2.5.2 Placas-filtros.

3. ENSAYOS.

3.1 Resistencia al impacto.

3.2 Resistencia al agua (sólo vidrios con recubrimiento).

3.3 Deformación por calor.

3.4 Combustibilidad.

3.5 Inflamabilidad.

3.6 Aislamiento eléctrico.

3.7 Penetración de objetos candentes.

3.8 Resistencia al choque térmico. (Vidrios de protección.)

3.9 Evaluación de resultados.

4. ANEXO: FIGURAS.

Agència Estatal Butlletí Oficial de l'Estat

Avda. de Manoteras, 54 - 28050 Madrid