Solo los textos originales de la CEPE surten efectos jurídicos con arreglo al Derecho internacional público. La situación y la fecha de entrada en vigor del presente Reglamento deben consultarse en la última versión del documento de situación CEPE TRANS/WP.29/343, disponible en: https://unece.org/status-1958-agreement-and-annexed-regulations

Reglamento n. 137 de las Naciones Unidas — Prescripciones uniformes sobre la homologación de vehículos en lo relativo a una colisión frontal, con especial atención en el sistema de retención [2021/1862]

Incorpora todo el texto válido hasta:

la serie 02 de enmiendas. Fecha de entrada en vigor: 9 de junio de 2021

Este documento es exclusivamente un instrumento de documentación. Los textos auténticos y jurídicamente vinculantes son los siguientes:

|

— |

ECE/TRANS/WP.29/2015/106 |

|

— |

ECE/TRANS/WP.29/2018/77 |

|

— |

ECE/TRANS/WP.29/2018/140 |

|

— |

ECE/TRANS/WP.29/2020/59 y |

|

— |

ECE/TRANS/WP.29/2020/110 |

ÍNDICE

REGLAMENTO

|

1. |

Ámbito de aplicación |

|

2. |

Definiciones |

|

3. |

Solicitud de homologación |

|

4. |

Homologación |

|

5. |

Especificaciones |

|

6. |

Instrucciones para los usuarios de vehículos equipados con airbags |

|

7. |

Modificación y extensión de la homologación del tipo de vehículo |

|

8. |

Conformidad de la producción |

|

9. |

Sanciones por no conformidad de la producción |

|

10. |

Cese definitivo de la producción |

|

11. |

Nombre y dirección de los servicios técnicos encargados de realizar los ensayos de homologación y de las autoridades de homologación de tipo |

|

12. |

Disposiciones transitorias |

|

1 |

Comunicación |

|

2 |

Ejemplos de marcas de homologación |

|

3 |

Procedimiento de ensayo |

|

4 |

Criterios de comportamiento |

|

5 |

Disposición e instalación de los maniquíes y ajuste de los sistemas de retención |

|

6 |

Procedimiento de determinación del punto H y del ángulo real del torso de las plazas de asiento en los vehículos de motor |

|

Apéndice 1 |

Descripción del maniquí tridimensional para el punto H (maniquí 3-D H) |

|

Apéndice 2 |

Sistema de referencia tridimensional |

|

Apéndice 3 |

Parámetros de referencia de las plazas de asiento |

|

7 |

Procedimiento de ensayo con carro |

Apéndice Curva de equivalencia. Banda de tolerancia para la curva ΔV = f(t)

|

8 |

Técnica de medición en los ensayos de medida: instrumentación |

|

9 |

Procedimientos de ensayo para vehículos equipados con tren motor eléctrico |

1. ÁMBITO DE APLICACIÓN

El presente Reglamento se aplica a los vehículos de la categoría M1 (1) cuya masa máxima admisible no supere los 3 500 kg y a los vehículos de la categoría N1.

2. DEFINICIONES

A efectos del presente Reglamento, se entenderá por:

|

2.1. |

«sistema de protección», el equipamiento y los dispositivos interiores destinados a sujetar a los ocupantes y a ayudar a que se cumplan los requisitos del apartado 5; |

|

2.2. |

«tipo de sistema de protección», una categoría de dispositivos de protección que no difieren entre sí en aspectos esenciales como:

|

|

2.3. |

«anchura del vehículo», la distancia entre dos planos paralelos al plano longitudinal mediano (del vehículo) que tocan el vehículo a ambos lados de dicho plano, excluidos los espejos retrovisores, las luces laterales de posición, los indicadores de presión de los neumáticos, las luces indicadoras de dirección, las luces de posición, los guardabarros flexibles y la parte abombada de los laterales de los neumáticos situada justo por encima del punto de contacto con el suelo; |

|

2.4. |

«tipo de vehículo», una categoría de vehículos de motor que no difieren entre sí en aspectos esenciales como: |

|

2.4.1. |

la longitud y la anchura del vehículo, en la medida en que repercutan negativamente en los resultados del ensayo de impacto prescrito en el presente Reglamento; |

|

2.4.2. |

la estructura, las dimensiones, las líneas y los materiales de la parte del vehículo situada por delante del plano transversal que pasa por el punto R del asiento del conductor, en la medida en que repercutan negativamente en los resultados del ensayo de impacto prescrito en el presente Reglamento; |

|

2.4.3. |

las líneas y las dimensiones interiores del habitáculo y el tipo de sistema de protección, en la medida en que repercutan negativamente en los resultados del ensayo de impacto prescrito en el presente Reglamento; |

|

2.4.4. |

el emplazamiento (delantero, trasero o central) y la orientación (transversal o longitudinal) del motor, en la medida en que repercutan negativamente en el resultado del ensayo de impacto prescrito en el presente Reglamento; |

|

2.4.5. |

la masa sin carga, en la medida en que repercuta negativamente en el resultado del ensayo de impacto prescrito en el presente Reglamento; |

|

2.4.6. |

los elementos o el equipamiento opcionales proporcionados por el fabricante, en la medida en que repercutan negativamente en el resultado del ensayo de impacto prescrito en el presente Reglamento; |

|

2.4.7. |

la ubicación del sistema de almacenamiento de energía recargable, en la medida en que repercuta negativamente en el resultado del ensayo de impacto prescrito en el presente Reglamento; |

|

2.5. |

habitáculo, |

|

2.5.1. |

«habitáculo en relación con la protección de los ocupantes», el espacio destinado a acomodar a los ocupantes y delimitado por el techo, el piso, las paredes laterales, las puertas, el acristalamiento exterior, la mampara delantera y el plano de la mampara del compartimento trasero o el plano del soporte del respaldo del asiento trasero; |

|

2.5.2. |

«habitáculo en relación con la evaluación de la seguridad eléctrica», el espacio destinado a acomodar a los ocupantes y delimitado por el techo, el piso, las paredes laterales, las puertas, el acristalamiento exterior, la mampara delantera y la mampara o puerta trasera, y por las barreras de protección eléctrica y las envolventes destinadas a evitar que los ocupantes entren en contacto directo con piezas activas de alta tensión; |

|

2.6. |

«punto “R”», un punto de referencia establecido por el fabricante para cada asiento en relación con la estructura del vehículo, según se indica en el anexo 6; |

|

2.7. |

«punto “H”», un punto de referencia establecido para cada asiento por el servicio responsable de la realización de los ensayos, de acuerdo con el procedimiento descrito en el anexo 6; |

|

2.8. |

«tara», la masa del vehículo en orden de marcha, sin ocupantes ni carga, pero lleno de combustible, refrigerante y lubricante, y con herramientas y rueda de repuesto (si estas forman parte del equipo de serie suministrado por el fabricante del vehículo); |

|

2.9. |

«airbag», un dispositivo instalado en los vehículos de motor como complemento de los cinturones de seguridad y de los sistemas de retención, es decir, un sistema que, en caso de colisión grave del vehículo, despliega automáticamente una estructura flexible que, mediante la compresión del gas que esta contiene, limita la gravedad de los contactos de una o varias partes del cuerpo de un ocupante del vehículo con el interior del habitáculo; |

|

2.10. |

«airbag para pasajeros», el módulo de airbag destinado a proteger a uno o más ocupantes de asientos distintos al del conductor en caso de colisión frontal; |

|

2.11. |

«de alta tensión», la clasificación de un componente o circuito eléctrico cuya tensión de trabajo es > 60 V y ≤ 1 500 V de corriente continua (DC) o > 30 V y ≤ 1 000 V de corriente alterna (AC), en tensión eficaz (rms); |

|

2.12. |

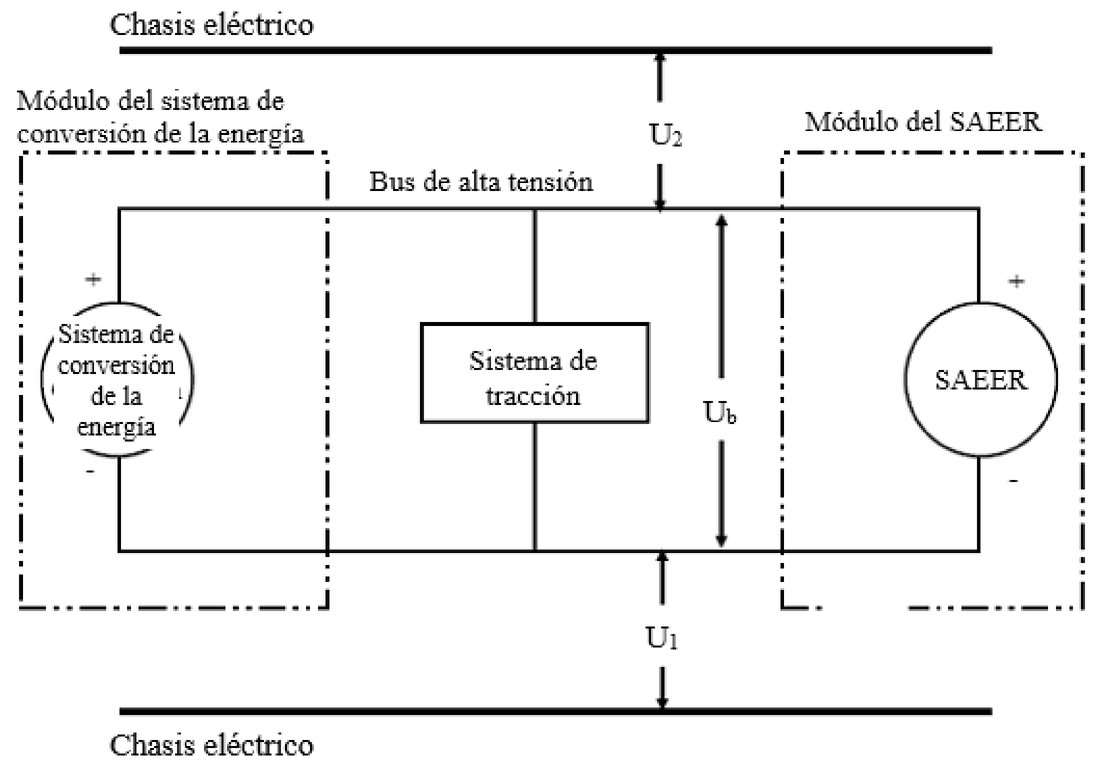

«sistema de almacenamiento de energía eléctrica recargable (SAEER)», el sistema de almacenamiento de energía recargable que proporciona energía eléctrica para la propulsión eléctrica;

no se considerará SAEER una batería cuyo uso principal consista en suministrar energía para poner en marcha el motor, las luces u otros sistemas auxiliares del vehículo; el SAEER podrá incluir los sistemas necesarios para el soporte físico, la gestión térmica, los controles electrónicos y la carcasa; |

|

2.13. |

«barrera de protección eléctrica», la pieza que protege de todo contacto directo con las piezas activas de alta tensión; |

|

2.14. |

«tren motor eléctrico», el circuito eléctrico que incluye el motor o motores de tracción y que puede incluir también el SAEER, el sistema de conversión de la energía eléctrica, los convertidores electrónicos, el arnés de cableado y los conductores correspondientes, así como el sistema de acoplamiento para la carga del SAEER; |

|

2.15. |

«piezas activas», la pieza o piezas conductoras destinadas a recibir corriente eléctrica en condiciones normales de funcionamiento; |

|

2.16. |

«pieza conductora expuesta», la pieza conductora que puede tocarse en las condiciones del grado de protección IPXXB y que normalmente no recibe corriente eléctrica, pero que puede recibirla si se produce un fallo de aislamiento; se incluyen las piezas bajo una cubierta que pueda retirarse sin necesidad de herramientas; |

|

2.17. |

«contacto directo», el contacto de personas con piezas activas de alta tensión; |

|

2.18. |

«contacto indirecto», el contacto de personas con piezas conductoras expuestas; |

|

2.19. |

«grado de protección IPXXB», la protección frente al contacto con piezas activas de alta tensión ofrecida, o bien por una barrera de protección eléctrica, o bien por una envolvente, y que se somete a ensayo con el dedo de ensayo articulado (IPXXB) según se describe en el punto 4 del anexo 9; |

|

2.20. |

«tensión de trabajo», el valor máximo de la tensión eficaz (rms) de un circuito eléctrico, especificado por el fabricante, que puede darse entre cualesquiera piezas conductoras en condiciones de circuito abierto o en condiciones normales de funcionamiento; si el circuito eléctrico está dividido por aislamiento galvánico, la tensión de trabajo se determina respectivamente para cada uno de los circuitos divididos; |

|

2.21. |

«sistema de acoplamiento para la carga del sistema de almacenamiento de energía eléctrica recargable (SAEER)», el circuito eléctrico empleado para cargar el SAEER desde una fuente externa de abastecimiento de energía eléctrica, incluido el elemento de entrada del vehículo; |

|

2.22. |

«chasis eléctrico», un conjunto de piezas conductoras eléctricamente conectadas entre sí, cuya potencia eléctrica se toma como referencia; |

|

2.23. |

«circuito eléctrico», un montaje de piezas activas conectadas, diseñado para recibir corriente eléctrica en condiciones normales de funcionamiento; |

|

2.24. |

«sistema de conversión de la energía eléctrica», un sistema (por ejemplo, una pila de combustible) que genera y aporta energía eléctrica para la propulsión eléctrica; |

|

2.25. |

«convertidor electrónico», un dispositivo que controla o convierte la energía eléctrica para la propulsión eléctrica; |

|

2.26. |

«envolvente», la pieza que encierra las unidades internas y protege contra todo contacto directo; |

|

2.27. |

«bus de alta tensión», el circuito eléctrico, incluido el sistema de acoplamiento para la carga del SAEER, que funciona con alta tensión; cuando los circuitos eléctricos estén conectados galvánicamente entre sí y cumplan la condición específica de tensión, solo los componentes o piezas del circuito eléctrico que funcionen con alta tensión se clasificarán como bus de alta tensión; |

|

2.28. |

«aislante sólido», el revestimiento aislante de los arneses del cableado, destinado a cubrir las piezas activas de alta tensión y a evitar el contacto directo con ellas; |

|

2.29. |

«desconector automático», un dispositivo que, al accionarse, separa galvánicamente las fuentes de energía eléctrica del resto del circuito de alta tensión del tren motor eléctrico; |

|

2.30. |

«batería de tracción de tipo abierto», un tipo de batería que necesita un llenado con líquido y genera hidrógeno gaseoso, el cual es liberado en la atmósfera; |

|

2.31. |

«sistema de cierre de puertas de activación automática», un sistema que echa automáticamente el seguro de las puertas a una velocidad predeterminada o en cualquier otra condición definida por el fabricante; |

|

2.32. |

«sistema de desplazamiento», un dispositivo que permite desplazar y/o girar el asiento o una de sus partes, sin posición intermedia fija, para facilitar el acceso de los ocupantes al espacio situado detrás de dicho asiento; |

|

2.33. |

«electrolito acuoso», un electrolito basado en agua como disolvente para los compuestos (por ejemplo, ácidos o bases), que proporciona iones conductores tras su disociación; |

|

2.34. |

«fuga de electrolito», el escape de electrolito del SAEER en forma de líquido; |

|

2.35. |

«electrolito no acuoso», un electrolito no basado en agua como disolvente; |

|

2.36. |

«condiciones normales de funcionamiento», los modos y condiciones de funcionamiento que pueden encontrarse razonablemente durante el funcionamiento normal del vehículo, es decir, la conducción a las velocidades permitidas señalizadas, el estacionamiento o el ralentí en el tráfico, así como la carga mediante cargadores que sean compatibles con los puertos de carga específicos instalados en el vehículo; no se incluyen las condiciones en las que el vehículo está dañado, ya sea por un accidente, desechos de la carretera o vandalismo, quemado o sumergido en agua, o en un estado en el que necesita o recibe revisión o mantenimiento; |

|

2.37. |

«condición específica de tensión», la condición de que la tensión máxima de un circuito eléctrico conectado galvánicamente entre una pieza activa de DC y cualquier otra pieza activa (DC o AC) sea ≤ 30 V AC (rms) y ≤ 60 V DC;

Nota: cuando una pieza activa de DC de tal circuito eléctrico está conectada al chasis eléctrico y se aplica la condición específica de tensión, la tensión máxima entre cualquier pieza activa y el chasis eléctrico es ≤ 30 V AC (rms) y ≤ 60 V DC; |

|

2.38. |

«estado de carga», la carga eléctrica disponible en un SAEER, expresada como porcentaje de su capacidad asignada; |

|

2.39. |

«incendio», la emisión de llamas desde el vehículo; las chispas y los arcos eléctricos no se considerarán llamas; |

|

2.40. |

«explosión», la liberación repentina de energía suficiente para producir ondas de presión o proyectiles que puedan causar daños estructurales o físicos alrededor del vehículo. |

3. SOLICITUD DE HOMOLOGACIÓN

|

3.1. |

Serán el fabricante del vehículo o su representante debidamente acreditado quienes presenten la solicitud de homologación de un tipo de vehículo en lo relativo a la protección de los ocupantes de los asientos delanteros en caso de colisión frontal. |

|

3.2. |

La solicitud deberá ir acompañada de los documentos que se mencionan a continuación, por triplicado, así como de los elementos siguientes: |

|

3.2.1. |

una descripción detallada del tipo de vehículo en cuanto a su estructura, dimensiones, líneas y materiales constituyentes; |

|

3.2.2. |

fotografías, o diagramas y dibujos, que muestren el tipo de vehículo en elevación frontal, lateral y posterior, así como detalles del diseño de la parte delantera de la estructura; |

|

3.2.3. |

datos concretos sobre la tara del vehículo; |

|

3.2.4. |

las líneas y dimensiones interiores del habitáculo; |

|

3.2.5. |

una descripción del equipamiento interior y de los sistemas de protección instalados en el vehículo; |

|

3.2.6. |

una descripción general del tipo de fuente de energía eléctrica, de su ubicación y del tren motor eléctrico (por ejemplo, híbrido o eléctrico). |

|

3.3. |

El solicitante de la homologación tendrá derecho a presentar cualesquiera datos y resultados de los ensayos realizados que permitan verificar el cumplimiento de los requisitos con un grado suficiente de fiabilidad. |

|

3.4. |

Se presentará al servicio técnico responsable de realizar los ensayos de homologación un vehículo que sea representativo del tipo cuya homologación se solicita. |

|

3.4.1. |

Podrá aceptarse para el ensayo un vehículo que no incluya todos los componentes propios del tipo, a condición de que pueda demostrarse que la ausencia de los componentes omitidos no tiene ninguna incidencia negativa sobre los resultados del ensayo en lo que concierne a los requisitos del presente Reglamento. |

|

3.4.2. |

El solicitante de la homologación será el responsable de demostrar que la aplicación del subapartado 3.4.1 es compatible con el cumplimiento de los requisitos del presente Reglamento. |

4. HOMOLOGACIÓN

|

4.1. |

Si el tipo de vehículo presentado para su homologación con arreglo al presente Reglamento satisface los requisitos de este, deberá concederse su homologación. |

|

4.1.1. |

El servicio técnico nombrado conforme al apartado 12 comprobará si se reúnen las condiciones requeridas. |

|

4.1.2. |

En caso de duda, al verificar la conformidad del vehículo con los requisitos del presente Reglamento se tendrán en cuenta todo dato o resultado de ensayos que suministre el fabricante y que puedan tomarse en consideración para validar el ensayo de homologación realizado por el servicio técnico. |

|

4.2. |

Se asignará un número de homologación a cada tipo homologado de conformidad con el anexo 4 del Acuerdo (E/ECE/TRANS/505/Rev.3). |

|

4.3. |

Las Partes del Acuerdo que apliquen el presente Reglamento comunicarán la concesión o denegación de la homologación de un tipo de vehículo con arreglo a este Reglamento por medio de un formulario que se ajuste al modelo que figura en su anexo 1. |

|

4.4. |

En todo vehículo que se ajuste a un tipo de vehículo homologado con arreglo al presente Reglamento se colocará, de manera visible y en un lugar fácilmente accesible especificado en el formulario de homologación, una marca de homologación internacional consistente en: |

|

4.4.1. |

la letra mayúscula «E» dentro de un círculo seguida del número distintivo del país que ha concedido la homologación (2); |

|

4.4.2. |

el número del presente Reglamento, seguido de la letra «R», un guion y el número de homologación a la derecha del círculo prescrito en el subapartado 4.4.1. |

|

4.5. |

Si el vehículo se ajusta a un tipo de vehículo homologado de acuerdo con otro u otros Reglamentos adjuntos al Acuerdo en el país que haya concedido la homologación con arreglo al presente Reglamento, no será necesario repetir el símbolo prescrito en el subapartado 4.4.1; en ese caso, el Reglamento, los números de homologación y los símbolos adicionales de todos los Reglamentos según los cuales se haya concedido la homologación en el país que la haya concedido de conformidad con el presente Reglamento se colocarán en columnas verticales a la derecha del símbolo prescrito en el subapartado 4.4.1. |

|

4.6. |

La marca de homologación deberá ser claramente legible e indeleble. |

|

4.7. |

La marca de homologación se pondrá en la placa de datos del vehículo colocada por el fabricante, o cerca de esta. |

|

4.8. |

En el anexo 2 del presente Reglamento figuran algunos ejemplos de disposición de las marcas de homologación. |

5. ESPECIFICACIONES

|

5.1. |

Especificaciones generales |

|

5.1.1. |

El punto H de cada asiento se determinará de acuerdo con el procedimiento descrito en el anexo 6. |

|

5.1.2. |

Si el sistema de protección de las plazas de asiento delanteras incluye cinturones, los componentes de estos deberán cumplir los requisitos del Reglamento n.o 16. |

|

5.1.3. |

Las plazas de asiento donde se instale un maniquí y cuyo sistema de protección incluya cinturones deberán estar provistas de puntos de anclaje conforme al Reglamento n.o 14. |

|

5.2. |

Especificaciones para el ensayo del sistema de retención (ensayo de barrera rígida de anchura plena)

El vehículo se ensayará y homologará de acuerdo con el método descrito en el anexo 3. Para este ensayo se seleccionará el vehículo que, de acuerdo con el servicio técnico, se considere que tiene el efecto más desfavorable en el resultado de los criterios de lesión especificados en el subapartado 5.2.1. Se considerará que el vehículo ha superado el ensayo efectuado de acuerdo con el método descrito en el anexo 3 si se cumplen simultáneamente todas las condiciones establecidas en los subapartados 5.2.1 a 5.2.6. Además, los vehículos equipados con tren motor eléctrico deberán cumplir los requisitos del subapartado 5.2.8. A tal efecto podrá realizarse un ensayo de impacto aparte, a petición del fabricante y tras la validación por el servicio técnico, a condición de que los componentes eléctricos no influyan en el rendimiento de protección de los ocupantes del tipo de vehículo, según se define en los subapartados 5.2.1 a 5.2.5. Si se cumple esta condición, los requisitos del subapartado 5.2.8 se comprobarán conforme a los métodos expuestos en el anexo 3, excluidos los puntos 2, 5 y 6 de dicho anexo. En el asiento del conductor deberá instalarse un maniquí conforme con las especificaciones del Hybrid III del percentil 50 (véase la nota a pie de página 1 del anexo 3), provisto de un tobillo de 45° y ajustado según las especificaciones correspondientes. En el asiento exterior de pasajero deberá instalarse un maniquí conforme con las especificaciones del Hybrid III del percentil 5 (véase la nota a pie de página 1 del anexo 3), provisto de un tobillo de 45° y ajustado según las especificaciones correspondientes. |

|

5.2.1. |

Los criterios de comportamiento descritos en el anexo 4 y registrados de conformidad con el anexo 8 en los maniquíes situados en los asientos delanteros exteriores deberán cumplir las siguientes condiciones: |

|

5.2.1.1. |

Requisitos de comportamiento del maniquí Hybrid III masculino adulto del percentil 50: |

|

5.2.1.1.1. |

El criterio de comportamiento de la cabeza (HPC, head performance criterion) no será superior a 1 000, y la aceleración resultante de la cabeza no superará los 80 g durante más de 3 ms. Esta última corresponderá a un cálculo acumulativo que excluirá el movimiento de retroceso de la cabeza. |

|

5.2.1.1.2. |

Los criterios de lesión del cuello no excederán de los siguientes valores:

|

|

5.2.1.1.3. |

El criterio de compresión del tórax (ThCC, thorax compression criterion) no excederá de 42 mm. |

|

5.2.1.1.4. |

El criterio de viscosidad (V * C) para el tórax no excederá de 1,0 m/s. |

|

5.2.1.1.5. |

El criterio de fuerza del fémur (FFC, femur force criterion) no excederá de 9,07 kN. |

|

5.2.1.2. |

Requisitos de comportamiento del maniquí Hybrid III femenino adulto del percentil 5: |

|

5.2.1.2.1. |

El criterio de comportamiento de la cabeza (HPC, head performance criterion) no será superior a 1 000, y la aceleración resultante de la cabeza no superará los 80 g durante más de 3 ms. Esta última corresponderá a un cálculo acumulativo que excluirá el movimiento de retroceso de la cabeza. |

|

5.2.1.2.2. |

Los criterios de lesión del cuello no excederán de los siguientes valores:

|

|

5.2.1.2.3. |

El criterio de compresión del tórax (ThCC, thorax compression criterion) no excederá de 34 mm (3), en el caso de los vehículos de la categoría M1, ni de 42 mm, en el caso de los vehículos de la categoría N1. |

|

5.2.1.2.4. |

El criterio de viscosidad (V * C) para el tórax no excederá de 1,0 m/s. |

|

5.2.1.2.5. |

El criterio de fuerza del fémur (FFC, femur force criterion) no excederá de 7 kN. |

|

5.2.2. |

Desplazamiento del volante |

|

5.2.2.1. |

Tras el ensayo, el desplazamiento residual del volante, medido en el centro de su cubo, no deberá ser superior a 80 mm hacia arriba en vertical ni a 100 mm hacia atrás en horizontal. |

|

5.2.2.2. |

Se considerará que los vehículos que cumplan los requisitos relativos al desplazamiento del volante de los Reglamentos n.o 12 o n.o 94 cumplen lo dispuesto en el subapartado 5.2.2.1. |

|

5.2.3. |

Durante el ensayo no deberá abrirse ninguna puerta. |

|

5.2.3.1. |

En el caso de sistemas de cierre de puertas de activación automática que estén instalados de manera opcional o que puedan ser desactivados por el conductor, este requisito deberá verificarse por medio de uno de los dos procedimientos de ensayo siguientes, a elección del fabricante: |

|

5.2.3.1.1. |

Si los ensayos se realizan de conformidad con el anexo 3, punto 1.4.3.5.2.1, el fabricante deberá asimismo demostrar a satisfacción del servicio técnico (por ejemplo, con datos internos propios) que, en ausencia del sistema o con él desactivado, no se abrirá ninguna puerta con el impacto. |

|

5.2.3.1.2. |

El ensayo se realiza de conformidad con el anexo 3, punto 1.4.3.5.2.2. |

|

5.2.4. |

Tras el impacto, deberá quitarse el seguro de las puertas laterales. |

|

5.2.4.1. |

En el caso de vehículos equipados con un sistema de cierre de puertas de activación automática, deberá echarse el seguro de las puertas antes del momento del impacto y quitarse tras este. |

|

5.2.4.2. |

En el caso de sistemas de cierre de puertas de activación automática que estén instalados de manera opcional o que puedan ser desactivados por el conductor, este requisito deberá verificarse por medio de uno de los dos procedimientos de ensayo siguientes, a elección del fabricante: |

|

5.2.4.2.1. |

Si los ensayos se realizan de conformidad con el anexo 3, punto 1.4.3.5.2.1, el fabricante deberá asimismo demostrar a satisfacción del servicio técnico (por ejemplo, con datos internos propios) que, en ausencia del sistema o con él desactivado, las puertas laterales tendrán el seguro quitado durante el impacto. |

|

5.2.4.2.2. |

El ensayo se realiza de conformidad con el anexo 3, punto 1.4.3.5.2.2. |

|

5.2.5. |

Después del impacto deberá ser posible, sin utilizar herramientas, a excepción de las necesarias para aguantar el peso del maniquí: |

|

5.2.5.1. |

abrir al menos una puerta por fila de asientos; de no haber tal puerta, deberá ser posible permitir la evacuación de todos los ocupantes activando, en caso necesario, el sistema de desplazamiento de los asientos; esto no es aplicable a los convertibles cuyo techo puede abrirse fácilmente para permitir la evacuación de los ocupantes;

este aspecto deberá evaluarse con respecto a todas las configuraciones o a la configuración más desfavorable en relación con el número de puertas de cada lado del vehículo y, si procede, de los vehículos con volante a la izquierda y a la derecha; |

|

5.2.5.2. |

liberar los maniquíes del sistema de retención, el cual deberá poder abrirse, en caso de estar cerrado, aplicando una fuerza máxima de 60 N sobre el centro del dispositivo de apertura; |

|

5.2.5.3. |

extraer los maniquíes del vehículo sin ajustar los asientos. |

|

5.2.6. |

En el caso de un vehículo propulsado por combustible líquido, la colisión solo provocará pequeñas fugas de líquido del circuito de alimentación de combustible. |

|

5.2.7. |

Si se produjera una fuga continua de líquido del circuito de alimentación de combustible después de la colisión, el caudal de fuga no deberá superar los 30 g/min; si el líquido del sistema de alimentación de combustible se mezcla con líquidos de otros sistemas y no pueden separarse ni distinguirse fácilmente unos de otros, se tendrán en cuenta todos ellos al evaluar la fuga continua. |

|

5.2.8. |

Tras el ensayo realizado siguiendo el procedimiento definido en el anexo 3, el tren motor eléctrico de funcionamiento con alta tensión y los sistemas de alta tensión, conectados galvánicamente con el bus de alta tensión del tren motor eléctrico, deberán cumplir los requisitos que se exponen a continuación. |

|

5.2.8.1. |

Protección contra choques eléctricos

Tras el impacto, los buses de alta tensión deberán cumplir por lo menos uno de los cuatro criterios especificados en los subapartados 5.2.8.1.1 a 5.2.8.1.4.2. Si el vehículo dispone de una función de desconexión automática o de uno o más dispositivos que dividen conductivamente el circuito del tren motor eléctrico durante la conducción, una vez que se haya activado la función de desconexión, el circuito desconectado, o cada uno de los circuitos divididos, por separado, deberán cumplir por lo menos uno de los criterios que se exponen a continuación. No obstante, el criterio del subapartado 5.2.8.1.4 no se tendrá en cuenta si más de un potencial de una parte del bus de alta tensión no está protegido en las condiciones del grado de protección IPXXB. En caso de que el ensayo de colisión se realice con una o varias partes del sistema de alta tensión sin energizar, con excepción de cualquier sistema de acoplamiento para la carga del SAEER, que durante la conducción no está energizado, la protección contra choques eléctricos se demostrará conforme al subapartado 5.2.8.1.3 o al subapartado 5.2.8.1.4 con respecto a las partes pertinentes. |

|

5.2.8.1.1. |

Ausencia de alta tensión

Las tensiones Ub, U1 y U2 de los buses de alta tensión deberán ser iguales o inferiores a 30 VAC o 60 VDC en los sesenta segundos siguientes al impacto, medidas de conformidad con el punto 2 del anexo 9. |

|

5.2.8.1.2. |

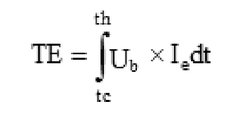

Energía eléctrica baja

La energía total (TE) en los buses de alta tensión deberá ser inferior a 0,2 J cuando se mida conforme al procedimiento de ensayo especificado en el punto 3 del anexo 9 con la fórmula a). Alternativamente, la energía total (TE) podrá calcularse por medio de la tensión medida Ub del bus de alta tensión y de la capacidad de los condensadores X (Cx) indicada por el fabricante, conforme a la fórmula b) del punto 3 del anexo 9. La energía almacenada en los condensadores Y (TEy1 y TEy2) también deberá ser inferior a 0,2 J. Se calculará midiendo las tensiones U1 y U2 de los buses de alta tensión y el chasis eléctrico y la capacidad de los condensadores Y indicada por el fabricante, conforme a la fórmula c) del punto 3 del anexo 9. |

|

5.2.8.1.3. |

Protección física

Deberá emplearse el grado de protección IPXXB para proteger del contacto directo con piezas activas de alta tensión. La evaluación deberá llevarse a cabo de conformidad con el punto 4 del anexo 9. Además, como protección contra choques eléctricos que pudieran producirse por un contacto indirecto, la resistencia entre todas las piezas conductoras expuestas de las barreras de protección eléctrica o las envolventes y el chasis eléctrico deberá ser inferior a 0,1 Ω, y la resistencia entre dos piezas conductoras expuestas simultáneamente accesibles de las barreras de protección eléctrica o las envolventes que estén a menos de 2,5 m una de la otra deberá ser inferior a 0,2 Ω cuando exista un flujo de corriente de al menos 0,2 A. Esta resistencia podrá calcularse utilizando las resistencias medidas por separado de las piezas pertinentes del camino eléctrico. Estos requisitos se darán por satisfechos si la conexión galvánica se ha efectuado mediante soldadura. En caso de duda o de que la conexión se establezca por medios distintos de la soldadura, las mediciones se realizarán mediante uno de los procedimientos de ensayo descritos en el punto 4.1 del anexo 9. |

|

5.2.8.1.4. |

Resistencia de aislamiento

Deberán cumplirse los criterios especificados en los subapartados 5.2.8.1.4.1 y 5.2.8.1.4.2. La medición deberá llevarse a cabo conforme al punto 5 del anexo 9. |

|

5.2.8.1.4.1. |

Tren motor eléctrico con buses de DC o AC separados

Si los buses de alta tensión de AC y de DC están aislados galvánicamente entre sí, la resistencia de aislamiento entre el bus de alta tensión y el chasis eléctrico (Ri, según se define en el punto 5 del anexo 9) deberá tener un valor mínimo de 100 Ω/V de la tensión de trabajo, en el caso de los buses de DC, y de 500 Ω/V de la tensión de trabajo, en el caso de los buses de AC. |

|

5.2.8.1.4.2. |

Tren motor eléctrico con buses de DC o AC combinados

Si los buses de alta tensión de AC y de DC están conectados conductivamente, deberán cumplir uno de los requisitos siguientes:

|

|

5.2.8.2. |

Fuga de electrolito |

|

5.2.8.2.1. |

En el caso de SAEER de electrolito acuoso.

Durante un período comprendido entre el impacto y sesenta minutos después del impacto, no deberá producirse ninguna fuga de electrolito del SAEER en el habitáculo ni producirse una fuga de más del 7 % en volumen, con una fuga máxima de 5,0 l, hacia el exterior del habitáculo. La cantidad de la fuga de electrolito puede medirse mediante las técnicas habituales de determinación de volúmenes de líquido después de su recogida. En el caso de los recipientes que contengan disolvente de Stoddard, líquido de refrigeración coloreado y electrolito, deberá dejarse que los fluidos se separen por gravedad específica, y a continuación se medirán. |

|

5.2.8.2.2. |

En el caso de SAEER de electrolito no acuoso.

Durante un período comprendido entre el impacto y sesenta minutos después del impacto, no deberá producirse ninguna fuga de electrolito líquido del SAEER en el habitáculo o el maletero, ni fugas de electrolito líquido al exterior del vehículo. Este requisito se verificará mediante inspección visual sin desmontar ninguna pieza del vehículo. |

|

5.2.8.3. |

Retención del SAEER

El SAEER permanecerá sujeto al vehículo mediante al menos un anclaje, soporte o cualquier estructura que transfiera cargas del SAEER a la estructura del vehículo, y el SAEER situado fuera del habitáculo no deberá entrar en este. |

|

5.2.8.4. |

Peligro de incendio del SAEER

Durante un período comprendido entre el impacto y sesenta minutos después del impacto, no deberá haber señales de incendio ni de explosión del SAEER. |

6. INSTRUCCIONES PARA LOS USUARIOS DE VEHÍCULOS EQUIPADOS CON AIRBAGS

|

6.1. |

A partir del 1 de septiembre de 2020, en el caso de tipos de vehículos nuevos provistos de módulos de airbag destinados a proteger al conductor y a otros ocupantes, deberá demostrarse que se cumplen los subapartados 8.1.8 a 8.1.9 del Reglamento n.o 16 de las Naciones Unidas, modificado por la serie 08 de enmiendas. Antes de esa fecha serán de aplicación los requisitos pertinentes de la serie precedente de enmiendas. |

7. MODIFICACIÓN Y EXTENSIÓN DE LA HOMOLOGACIÓN DEL TIPO DE VEHÍCULO

|

7.1. |

Deberá notificarse toda modificación del tipo de vehículo con arreglo al presente Reglamento a la autoridad de homologación de tipo que homologó ese tipo de vehículo. Esta podrá entonces:

|

|

7.1.1. |

Revisión

Cuando hayan cambiado los datos registrados en las fichas de características y la autoridad de homologación de tipo considere improbable que las modificaciones realizadas tengan consecuencias negativas apreciables y que, en cualquier caso, el vehículo sigue cumpliendo los requisitos, la modificación se denominará «revisión». En este caso, la autoridad de homologación de tipo deberá expedir las páginas revisadas de las fichas de características, según proceda, señalando claramente en cada página revisada el tipo de modificación y la fecha de la nueva expedición. Se considerará cumplido este requisito con una versión consolidada y actualizada de las fichas de características que lleve adjunta una descripción detallada de la modificación. |

|

7.1.2. |

Extensión

La modificación se denominará «extensión» si, además del cambio de los datos registrados en el expediente del fabricante:

|

|

7.2. |

La confirmación, extensión o denegación de la homologación se comunicará a las Partes contratantes del Acuerdo que apliquen el presente Reglamento mediante el procedimiento indicado en el subapartado 4.3. Además, se modificará en consecuencia el índice de las fichas de características y de las actas de ensayo, adjuntas al documento de comunicación del anexo 1, para mostrar la fecha de la revisión o la extensión más recientes. |

8. CONFORMIDAD DE LA PRODUCCIÓN

Los procedimientos de conformidad de la producción se ajustarán a los establecidos en el Acuerdo, anexo 1 (E/ECE/TRANS/505/Rev.3), con los requisitos siguientes:

|

8.1. |

Todo vehículo homologado con arreglo al presente Reglamento deberá fabricarse de modo que sea conforme con el tipo homologado y cumpla los requisitos expuestos en los apartados 5 y 6. |

|

8.2. |

La autoridad de homologación de tipo que haya concedido la homologación de tipo podrá verificar en cualquier momento los métodos de control de la conformidad aplicados en cada instalación de producción. La frecuencia normal de esas verificaciones será de una vez cada dos años. |

9. Sanciones por no conformidad de la producción

|

9.1. |

La homologación concedida a un tipo de vehículo con arreglo al presente Reglamento podrá retirarse si no se cumple el requisito establecido en el subapartado 7.1. |

|

9.2. |

Si una Parte contratante del Acuerdo que aplica el presente Reglamento retira una homologación que haya concedido anteriormente, lo notificará inmediatamente a las demás Partes contratantes que apliquen el presente Reglamento mediante una copia del formulario de homologación al final de la cual figurará en grandes caracteres la anotación firmada y fechada «HOMOLOGACIÓN RETIRADA». |

10. CESE DEFINITIVO DE LA PRODUCCIÓN

Si el titular de una homologación cesa por completo de fabricar el tipo de vehículo homologado con arreglo al presente Reglamento, informará inmediatamente de ello a la autoridad de homologación de tipo que le concedió la homologación. Tras recibir la correspondiente comunicación, la autoridad de homologación de tipo deberá informar de ello a las demás Partes del Acuerdo que apliquen el presente Reglamento mediante una copia del formulario de homologación al final de la cual figurará en grandes caracteres la anotación firmada y fechada «CESE DE LA PRODUCCIÓN».

11. NOMBRE Y DIRECCIÓN DE LOS SERVICIOS TÉCNICOS ENCARGADOS DE REALIZAR LOS ENSAYOS DE HOMOLOGACIÓN Y DE LAS AUTORIDADES DE HOMOLOGACIÓN DE TIPO

Las Partes Contratantes del Acuerdo que apliquen el presente Reglamento comunicarán a la Secretaría de las Naciones Unidas el nombre y la dirección de los servicios técnicos encargados de la realización de los ensayos de homologación, de los fabricantes autorizados a efectuar los ensayos y de las autoridades de homologación de tipo que concedan la homologación y a las cuales deban remitirse los formularios expedidos en otros países que certifiquen la concesión, denegación o retirada de la homologación.

12. DISPOSICIONES TRANSITORIAS

|

12.1. |

A partir de la fecha oficial de entrada en vigor de la serie 02 de enmiendas, ninguna Parte contratante que aplique el presente Reglamento denegará la concesión o la aceptación de homologaciones de tipo con arreglo a él en su versión modificada por la serie 02 de enmiendas. |

|

12.2. |

A partir del 1 de septiembre de 2023, las Partes contratantes que apliquen el presente Reglamento no estarán obligadas a aceptar homologaciones de tipo de vehículos con tren motor eléctrico de funcionamiento con alta tensión expedidas por primera vez después del 1 de septiembre de 2023 con arreglo a la serie 01 de enmiendas. |

|

12.3. |

Las Partes contratantes que apliquen el presente Reglamento deberán seguir aceptando homologaciones de tipo de vehículos sin tren motor eléctrico de funcionamiento con alta tensión expedidas con arreglo a la serie 01 de enmiendas. |

|

12.4. |

Las Partes contratantes que apliquen el presente Reglamento no denegarán la concesión de homologaciones de tipo, o la extensión de estas, con arreglo a cualquiera de las series anteriores de enmiendas del Reglamento. |

|

12.5. |

No obstante las disposiciones transitorias señaladas anteriormente, las Partes contratantes que comiencen a aplicar el presente Reglamento después de la fecha de entrada en vigor de la serie de enmiendas más reciente no estarán obligadas a aceptar homologaciones de tipo concedidas de conformidad con cualquiera de sus series anteriores de enmiendas. |

(1) Con arreglo a la definición que figura en la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev.6, apartado 2, https://unece.org/transport/standards/transport/vehicle-regulations-wp29/resolutions

(2) Los números distintivos de las Partes contratantes del Acuerdo de 1958 se reproducen en el anexo 3 de la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev. 6

(3) Este umbral máximo se deriva de los criterios de lesión de un maniquí femenino de sesenta y cinco años del percentil 5. Este criterio debería limitarse a la plaza de pasajero exterior delantera en la situación de carga y la condición de ensayo del presente Reglamento. Su empleo solo debería ampliarse después de un análisis y una revisión más en profundidad.

(formato máximo: A4 [210 x 297 mm])

|

(1) |

Expedida por: (Nombre de la administración) … … |

|

relativa a (2): |

la concesión de la homologación |

|

|

la extensión de la homologación la denegación de la homologación la retirada de la homologación el cese definitivo de la producción |

de un tipo de vehículo en lo relativo a la protección de sus ocupantes en caso de colisión frontal, con arreglo al Reglamento n.o 137.

N.o de homologación: … N.o de extensión: …

|

1. |

Denominación comercial o marca del vehículo de motor … |

|

2. |

Tipo de vehículo … |

|

3. |

Nombre y dirección del fabricante …

… |

|

4. |

En su caso, nombre y dirección del representante del fabricante

… |

|

5. |

Descripción sucinta del tipo de vehículo en lo que concierne a su estructura, dimensiones, líneas y materiales …constituyentes

… |

|

5.1. |

Descripción del sistema de protección instalado en el vehículo …

… |

|

5.2. |

Descripción de los elementos o el equipamiento interiores que podrían influir en los ensayos … |

|

5.3. |

Ubicación de la fuente de energía eléctrica… |

|

6. |

Emplazamiento del motor: delantero/trasero/central2 |

|

7. |

Tracción: delantera/trasera2 |

|

8. |

Masa del vehículo presentado a ensayo

|

|

9. |

Vehículo presentado para su homologación el día … |

|

10. |

Servicio técnico responsable de realizar los ensayos de homologación … |

|

11. |

Fecha del acta expedida por dicho servicio … |

|

12. |

Número del acta expedida por dicho servicio … |

|

13. |

Homologación concedida/denegada/extendida/retirada2 |

|

14. |

Ubicación de la marca de homologación en el vehículo … |

|

15. |

Lugar … |

|

16. |

Fecha … |

|

17. |

Firma … |

|

18. |

Se adjuntan a esta comunicación los siguientes documentos, que llevan el número de homologación antes indicado: …

[fotografías, o diagramas y dibujos, que permiten identificar básicamente el/los tipo(s) de vehículo, y sus posibles variantes, cubierto(s) por la homologación] |

(1) Número distintivo del país que ha concedido, extendido, denegado o retirado la homologación (véanse las disposiciones del Reglamento relativas a la homologación).

(2) Táchese lo que no proceda.

MODELO A

(Véase el subapartado 4.4 del presente Reglamento)

a = 8 mm mín.

Esta marca de homologación colocada en un vehículo indica que el tipo de vehículo en cuestión ha sido homologado en Francia (E 2) por lo que respecta a la protección de sus ocupantes en caso de colisión frontal, con arreglo al Reglamento n.o 137 y con el número de homologación 011424. El número de homologación indica que esta se concedió de acuerdo con los requisitos del Reglamento n.o 137 en su versión modificada por la serie 01 de enmiendas.

MODELO B

(Véase el subapartado 4.5 del presente Reglamento)

a = 8 mm mín.

Esta marca de homologación colocada en un vehículo indica que el tipo de vehículo en cuestión ha sido homologado en los Países Bajos (E 4) de conformidad con los Reglamentos n.o 137 y n.o 11 (1). Las dos primeras cifras de los números de homologación indican que, en las fechas en que se concedieron las homologaciones respectivas, el Reglamento n.o 137 incluía la serie 01 de enmiendas y el Reglamento n.o 11, la serie 02 de enmiendas.

(1) El último número se da únicamente a modo de ejemplo.

El objetivo de este ensayo es comprobar si el vehículo cumple los requisitos del subapartado 5.2 del Reglamento.

1.

Instalación y preparación del vehículo

1.1.

Terreno de ensayoEl área de ensayo deberá ser lo suficientemente amplia para dar cabida al carril de aceleración, la barrera y las instalaciones técnicas necesarias para el ensayo. La última parte del carril, por lo menos los últimos 5 m antes de la barrera, deberá ser horizontal, plana y lisa.

1.2.

BarreraLa barrera será un bloque de cemento armado de como mínimo 3 m de ancho por delante y como mínimo 1,5 m de alto. La barrera será de una densidad tal que pese, por lo menos, 70 toneladas métricas. La cara frontal será plana, vertical y perpendicular al eje del carril de aceleración. Estará recubierta de tableros de madera contrachapada de 20 ± 2 mm de grosor en buen estado. Entre el tablero de madera contrachapada y la barrera podrá colocarse una estructura sobre una placa de acero de por lo menos 25 mm de grosor. Podrá utilizarse una barrera de características diferentes, siempre que el área de la superficie de impacto sea mayor que el área frontal de colisión del vehículo sometido a ensayo, y siempre que se obtengan resultados equivalentes.

1.3.

Orientación de la barrera

1.3.1.

Alineación del vehículo con respecto a la barreraDeberá alcanzar el obstáculo siguiendo una trayectoria perpendicular al muro de colisión; la desviación lateral máxima tolerada entre la línea mediana vertical de la parte frontal del vehículo y la línea mediana vertical del muro de colisión es de ± 30 cm.

1.4.

Estado del vehículo

1.4.1.

Especificación generalEl vehículo de ensayo deberá ser representativo de la producción en serie, incluir todo el equipamiento normal y estar en orden normal de marcha. Podrán sustituirse algunos componentes con masas equivalentes, siempre que sea evidente que tal sustitución no influirá significativamente en los resultados medidos conforme al punto 6.

Si el fabricante y el servicio técnico se ponen de acuerdo, estará permitido modificar el sistema de combustible de manera que pueda utilizarse una cantidad de combustible adecuada para hacer funcionar el motor o el sistema de conversión de la energía eléctrica.

1.4.2.

Masa del vehículo

1.4.2.1.

De cara al ensayo, la masa del vehículo presentado deberá corresponderse con su tara.

1.4.2.2.

El depósito de combustible estará lleno de agua con una masa igual al 90 % de la masa de una carga total de combustible según las especificaciones del fabricante, con una tolerancia de ± 1 %.Este requisito no se aplica a los depósitos de hidrógeno.

1.4.2.3.

Todos los demás sistemas (frenos, refrigeración, etc.) podrán estar vacíos, pero deberá compensarse la masa de los respectivos líquidos.

1.4.2.4.

Si la masa de los aparatos de medición a bordo del vehículo supera los 25 kg permitidos, podrá compensarse con reducciones que no tengan un efecto apreciable en los resultados medidos con arreglo al punto 6.

1.4.2.5.

La masa de los aparatos de medición no modificará la carga de referencia de cada eje en más del 5 %, y ninguna variación será superior a 20 kg.

1.4.2.6.

En el acta deberá indicarse la masa del vehículo resultante de lo dispuesto en el punto 1.4.2.1.

1.4.3.

Ajustes del habitáculo

1.4.3.1.

Posición del volanteEl volante, si es regulable, se situará en la posición normal que indique el fabricante o, en ausencia de una recomendación concreta del fabricante, en una posición equidistante con respecto a sus topes de regulación. Al final del recorrido propulsado se dejará suelto el volante con los radios en la posición que corresponda, según el fabricante, a la marcha del vehículo hacia delante en línea recta.

1.4.3.2.

AcristalamientoEl acristalamiento móvil del vehículo deberá estar cerrado. Con vistas a las mediciones de los ensayos, y de mutuo acuerdo con el fabricante, podrá estar bajado, a condición de que su mando de accionamiento se encuentre en la posición que corresponde al acristalamiento cerrado.

1.4.3.3.

Posición de la palanca de cambiosLa palanca de cambios deberá estar en punto muerto. Si el vehículo es propulsado por su propio motor, la posición de la palanca de cambios será la que indique el fabricante.

1.4.3.4.

PedalesLos pedales estarán en su posición neutra normal. Si son regulables, estarán en la posición intermedia, salvo que el fabricante especifique otra posición.

1.4.3.5.

PuertasLas puertas estarán cerradas, pero sin el seguro.

1.4.3.5.1.

En el caso de vehículos equipados con un sistema de cierre de puertas de activación automática, dicho sistema deberá activarse al comienzo de la propulsión del vehículo para echar automáticamente el seguro de las puertas antes del momento del impacto. A elección del fabricante, las puertas se cerrarán manualmente con seguro antes de comenzar a propulsar el vehículo.

1.4.3.5.2.

En el caso de vehículos equipados con un sistema de cierre de puertas de activación automática que esté instalado de manera opcional o que pueda ser desactivado por el conductor, se seguirá uno de los dos procedimientos siguientes, a elección del fabricante:

1.4.3.5.2.1.

El sistema se activará al comienzo de la propulsión del vehículo para echar automáticamente el seguro de las puertas antes del momento del impacto. A elección del fabricante, las puertas se cerrarán manualmente con seguro antes de comenzar a propulsar el vehículo.

1.4.3.5.2.2.

Las puertas laterales del lado del conductor no tendrán el seguro echado, y el sistema se anulará con respecto a estas puertas; en cuanto a las puertas laterales del lado del pasajero, podrá activarse el sistema para echarles automáticamente el seguro antes del momento del impacto. A elección del fabricante, estas puertas se cerrarán manualmente con seguro antes de comenzar a propulsar el vehículo. Se considerará que se cumple este requisito si se invierten las puertas cerradas con seguro y sin seguro.

1.4.3.6.

Techo practicableEn caso de que haya un techo practicable o que se pueda quitar, deberá estar puesto y cerrado. Con vistas a las mediciones de los ensayos, y de mutuo acuerdo con el fabricante, podrá estar abierto.

1.4.3.7.

ParasolLos parasoles estarán subidos.

1.4.3.8.

RetrovisorEl retrovisor interior estará en la posición normal de uso.

1.4.3.9.

ApoyabrazosSi son móviles, los apoyabrazos delanteros y traseros estarán bajados, salvo que lo impida la posición de los maniquíes en los vehículos.

1.4.3.10.

ApoyacabezasLos apoyacabezas regulables en altura estarán en la posición adecuada que indique el fabricante. En ausencia de una recomendación particular del fabricante, los apoyacabezas estarán en su posición más alta para el maniquí masculino del percentil 50 y en la más baja para el maniquí femenino del percentil 5.

1.4.3.11.

Asientos

1.4.3.11.1.

Posición del asiento delantero del conductorLos asientos regulables longitudinalmente estarán colocados de modo que su punto H, determinado conforme al procedimiento establecido en el anexo 6, se encuentre en la posición intermedia de recorrido o en la posición de enclave más cercana a esta, y a la altura definida por el fabricante (si la regulación en altura es independiente). Si se trata de un asiento corrido, se tomará como referencia el punto H de la plaza del conductor.

1.4.3.11.2.

Posición del asiento delantero del pasajeroLos asientos regulables longitudinalmente se colocarán de manera que su punto H, determinado con arreglo al procedimiento del anexo 6, se encuentre:

|

a) |

en la posición indicada por el fabricante, que deberá ser por delante de la posición intermedia de recorrido; o |

|

b) |

en ausencia de una recomendación particular del fabricante, lo más cerca posible de una posición intermedia entre la posición más avanzada del asiento y la posición central de su recorrido. |

Todo sistema de apoyo deberá ajustarse como indique el fabricante. A falta de una recomendación particular del fabricante, todo sistema de apoyo (por ejemplo, el ajuste longitudinal y de inclinación del cojín del asiento) deberá estar en su posición retraída o más baja.

1.4.3.11.3.

Posición de los respaldos de los asientos delanterosSi son regulables, los respaldos se ajustarán de manera que la inclinación del torso del maniquí se acerque lo más posible a la recomendada por el fabricante para un uso normal o, en ausencia de una recomendación particular del fabricante, 25° hacia atrás con respecto a la vertical. En el caso del maniquí femenino del percentil 5, el respaldo del asiento podrá ajustarse en un ángulo distinto, si es necesario para cumplir los requisitos del anexo 5, punto 3.1.

1.4.3.11.4.

Asientos traserosSi son regulables, los asientos traseros o los asientos traseros corridos estarán colocados en su posición más retrasada.

1.4.4.

Ajuste del tren motor eléctrico

1.4.4.1.

Procedimientos de ajuste del estado de carga

1.4.4.1.1.

El ajuste del estado de carga se efectuará a una temperatura ambiente de 20 ± 10 °C.

1.4.4.1.2.

El estado de carga se ajustará con arreglo a uno de los procedimientos siguientes, según proceda. Cuando sean posibles diferentes procedimientos de carga, el SAEER se cargará siguiendo el procedimiento con el que se obtenga el estado de carga más elevado:|

a) |

En el caso de un vehículo con un SAEER diseñado para ser cargado desde el exterior, el SAEER se cargará al máximo estado de carga de conformidad con el procedimiento especificado por el fabricante para el funcionamiento normal hasta que el proceso de carga termine normalmente. |

|

b) |

En el caso de un vehículo con un SAEER diseñado para ser cargado únicamente por una fuente de energía ubicada en el vehículo, el SAEER se cargará al máximo estado de carga que pueda conseguirse con el vehículo funcionando normalmente. El fabricante indicará el modo de funcionamiento del vehículo que permita alcanzar este estado de carga. |

1.4.4.1.3.

Cuando el vehículo se someta a ensayo, el estado de carga no deberá ser inferior al 95 % del estado de carga conforme a los puntos 1.4.4.1.1 y 1.4.4.1.2, en el caso de un SAEER diseñado para ser cargado desde el exterior, ni inferior al 90 % del estado de carga conforme a los puntos 1.4.4.1.1 y 1.4.4.1.2, en el caso de un SAEER diseñado para ser cargado únicamente por una fuente de energía ubicada en el vehículo. El estado ce carga se confirmará con un método proporcionado por el fabricante.

1.4.4.2.

El tren motor eléctrico se energizará con o sin el funcionamiento de las fuentes de energía eléctrica originales (por ejemplo, el generador del motor, el SAEER o el sistema de conversión de la energía eléctrica); sin embargo:

1.4.4.2.1.

Si así lo acuerdan el servicio técnico y el fabricante, se permitirá realizar el ensayo con todo el tren motor eléctrico, o con partes de este, sin energizar, siempre que ello no influya negativamente en los resultados del ensayo. La protección contra choques eléctricos de las partes del tren motor eléctrico no energizadas se probará con la protección física o la resistencia de aislamiento, y con cualquier otra prueba pertinente.

1.4.4.2.2.

Si está instalado un desconector automático, a petición del fabricante podrá efectuarse el ensayo activando dicho desconector. En este caso, deberá demostrarse que el desconector automático habría funcionado durante el ensayo de impacto. Esto incluye la señal de activación automática y la separación galvánica, teniendo en cuenta las condiciones observadas durante el ensayo.

2.

Maniquíes

2.1.

Asientos delanteros

2.1.1.

En el asiento del conductor se instalará, de acuerdo con las condiciones expuestas en el anexo 5, un maniquí que corresponda a las especificaciones del maniquí Hybrid III masculino del percentil 50 (1) y que cumpla las especificaciones de ajuste correspondientes.En el asiento del pasajero se instalará, de acuerdo con las condiciones expuestas en el anexo 5, un maniquí que corresponda a las especificaciones del maniquí Hybrid III femenino del percentil 5 y que cumpla las especificaciones de ajuste correspondientes.

2.1.2.

El coche será sometido a ensayo con los sistemas de retención proporcionados por el fabricante.

3.

Propulsión y trayectoria del vehículo

3.1.

El vehículo será propulsado por su propio motor o por cualquier otro dispositivo de propulsión.

3.2.

En el momento del impacto, el vehículo ya no estará bajo la acción de ningún dispositivo adicional de guía o propulsión.

3.3.

La trayectoria del vehículo deberá cumplir los requisitos de los puntos 1.2 y 1.3.1.

4.

Velocidad de ensayoLa velocidad del vehículo en el momento del impacto será de 50 – 0 / + 1 km/h. Sin embargo, si el ensayo se efectúa a mayor velocidad de impacto y el vehículo cumple los requisitos, el ensayo se considerará satisfactorio.

5.

Mediciones que deben efectuarse en los maniquíes de los asientos delanteros

5.1.

Todas las mediciones necesarias para verificar los criterios de comportamiento se llevarán a cabo con sistemas de medición que cumplan las especificaciones del anexo 8.

5.2.

Los distintos parámetros se registrarán a través de canales de datos independientes de las siguientes clases de frecuencia del canal de datos (CFC):

5.2.1.

Mediciones en la cabeza del maniquíLa aceleración (a) referida al centro de gravedad se calcula a partir de las componentes triaxiales de la aceleración medidas con una CFC de 1 000.

5.2.2.

Mediciones en el cuello del maniquí

5.2.2.1.

La fuerza de tracción axial y la fuerza de cizalladura anterior y posterior en la zona de unión del cuello y la cabeza se medirán con una CFC de 1 000.

5.2.2.2.

El momento de flexión en torno a un eje lateral en la zona de unión del cuello y la cabeza se medirá con una CFC de 600.

5.2.3.

Mediciones en el tórax del maniquíEl hundimiento del pecho entre el esternón y la columna vertebral se medirá con una CFC de 180.

5.2.4.

Mediciones en el fémur del maniquí

5.2.4.1.

La fuerza de compresión axial se medirá con una CFC de 600.

6.

Mediciones que deben efectuarse en el vehículo

6.1.

Para permitir efectuar el ensayo simplificado descrito en el anexo 7, la curva de desaceleración de la estructura se determinará según los valores dados por los acelerómetros longitudinales situados en la base de uno de los pilares «B» del vehículo, con una CFC de 180 y por medio de canales de datos que correspondan a los requisitos del anexo 8.

6.2.

La curva de velocidad que se utilizará en el procedimiento de ensayo descrito en el anexo 7 se obtendrá del acelerómetro longitudinal situado en el pilar «B».

7.

Procedimientos equivalentes

7.1.

A discreción de la autoridad de homologación de tipo, podrán permitirse procedimientos alternativos, siempre que pueda demostrarse su equivalencia. Se adjuntará a la documentación de homologación un informe que describa el método utilizado y los resultados obtenidos o el motivo por el que no se haya realizado el ensayo.

7.2.

El fabricante o su agente, si quieren utilizar el método alternativo, serán los responsables de demostrar su equivalencia.

(1) El grupo de trabajo sobre seguridad pasiva de la CEPE tiene intención de preparar una adenda de la Resolución Mutua M.R.1 acerca de los maniquíes de impacto frontal. Hasta que esté disponible dicha adenda, las especificaciones técnicas y los dibujos detallados del Hybrid III, con las dimensiones principales de un maniquí masculino del percentil 50 y de un maniquí femenino del percentil 5, así como las especificaciones para su ajuste de cara a este ensayo, están depositados en la Secretaría General de las Naciones Unidas y pueden consultarse, previa petición, en la secretaría de la Comisión Económica para Europa, Palais des Nations, Ginebra, Suiza.

1.

Criterio de comportamiento de la cabeza (HPC36)

1.1.

Se considera que se satisface el criterio de comportamiento de la cabeza (HPC36) cuando, durante el ensayo, no se produce ningún contacto entre la cabeza y cualquier componente del vehículo.

1.2.

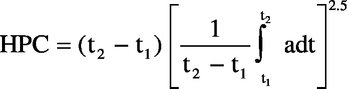

Si durante el ensayo la cabeza entra en contacto con algún componente del vehículo, se procederá al cálculo del valor del HPC sobre la base de la aceleración (a) medida conforme al punto 5.2.1 del anexo 3, por medio de la fórmula siguiente:

donde:

1.2.1.

«a» es la aceleración resultante medida conforme al punto 5.2.1 del anexo 3 en unidades de gravedad, g (1 g = 9,81 m/s2);

1.2.2.

si el comienzo del contacto de la cabeza puede determinarse de manera satisfactoria, t1 y t2 constituyen los dos instantes, expresados en segundos, que definen el intervalo de tiempo entre el comienzo del contacto de la cabeza y el fin del registro en el que el valor del HPC es máximo;

1.2.3.

si el comienzo del contacto de la cabeza no puede determinarse, t1 y t2 constituyen los dos instantes, expresados en segundos, que definen el intervalo de tiempo entre el comienzo y el fin del registro en el que el valor del HPC es máximo.

1.2.4.

A efectos del cálculo del valor máximo no se tendrán en cuenta los valores del HPC para los que el intervalo de tiempo (t1-t2) sea mayor de 36 ms.

1.3.

El valor de la aceleración resultante de la cabeza durante el impacto hacia delante que se supera de forma acumulativa durante 3 ms se calcula a partir de la aceleración resultante de la cabeza medida conforme al punto 5.2.1 del anexo 3.

2.

Criterios de lesión del cuello

2.1.

Estos criterios vienen determinados por la fuerza de tracción axial y las fuerzas de cizalladura anterior y posterior en la zona de unión de la cabeza y el cuello, expresadas en kN y medidas conforme al punto 5.2.2 del anexo 3.

2.2.

El criterio de momento de flexión del cuello viene determinado por el momento de flexión, expresado en Nm, en torno a un eje lateral en la zona de unión del cuello y la cabeza, y medido conforme al punto 5.2.2 del anexo 3.

3.

Criterio de compresión del tórax (THCC) y criterio de viscosidad (V * C)

3.1.

El criterio de compresión del tórax viene determinado por el valor absoluto de la deformación del tórax, expresada en mm y medida conforme al punto 5.2.3 del anexo 3.

3.2.

El criterio de viscosidad (V * C) se calcula como el producto instantáneo de la compresión y el índice de desviación del esternón, medido conforme al punto 5 del presente anexo y al punto 5.2.3 del anexo 3.

4.

Criterio de fuerza del fémur (FFC)

4.1.

Este criterio viene determinado por la fuerza de compresión, expresada en kN, que se ejerce axialmente sobre cada fémur del maniquí, medida conforme al punto 5.2.4 del anexo 3.

5.

Procedimiento de cálculo del criterio de viscosidad (V * C) para el maniquí Hybrid III

5.1.

El criterio de viscosidad se calcula como el producto instantáneo de la compresión y el índice de desviación del esternón. Ambos se derivan de la medición de la desviación del esternón.

5.2.

La respuesta de desviación del esternón se filtra una vez con una CFC de 180. La compresión en el tiempo t se calcula a partir de esta señal filtrada como:C(t) = D(t)/constante,

donde la constante del percentil del maniquí masculino = 0,229 para el HIII del percentil 50

y la constante del percentil del maniquí femenino = 0,187 para el HIII del percentil 5

La velocidad de desviación del esternón en el tiempo t se calcula a partir de la desviación filtrada como:

donde D(t) es la desviación en el tiempo t en metros y

es el intervalo de tiempo en segundos transcurrido entre las mediciones de la desviación. El valor máximo de

es el intervalo de tiempo en segundos transcurrido entre las mediciones de la desviación. El valor máximo de

será de 1,25 × 10-4 segundos. A continuación se presenta en forma de diagrama el procedimiento de cálculo descrito:

será de 1,25 × 10-4 segundos. A continuación se presenta en forma de diagrama el procedimiento de cálculo descrito:

1.

1.1.

Asientos separadosEl plano de simetría del maniquí deberá coincidir con el plano mediano vertical del asiento.

1.2.

Asiento delantero corrido

1.2.1.

ConductorEl plano de simetría del maniquí deberá estar situado en el plano vertical que pasa por el centro del volante y es paralelo al plano mediano longitudinal del vehículo. Si la plaza de asiento está delimitada por la forma del asiento corrido, se considerará como un asiento separado.

1.2.2.

Pasajero lateralEl plano de simetría del maniquí deberá ser simétrico al del maniquí conductor con respecto al plano mediano longitudinal del vehículo. Si la plaza de asiento está delimitada por la forma del asiento corrido, se considerará como un asiento separado.

1.3.

Asiento corrido para pasajeros delanteros (excluido el conductor)Los planos de simetría del maniquí deberán coincidir con los planos medianos de las plazas de asiento definidas por el fabricante.

2.

Instalación del maniquí HIII masculino del percentil 50 en el asiento del conductor

2.1.

CabezaLa plataforma transversal de instrumentos de la cabeza estará en posición horizontal, con una aproximación de 2,5°. Para nivelar la cabeza del maniquí de ensayo en vehículos provistos de asientos rectos con respaldos no regulables, deberá procederse a las operaciones siguientes. En primer lugar se regulará la posición del punto H dentro de los límites indicados en el punto 2.4.3.1, con el fin de nivelar la plataforma transversal de instrumentos de la cabeza del maniquí de ensayo. Si dicha plataforma sigue quedando desnivelada, se regulará el ángulo pelviano del maniquí de ensayo dentro de los límites establecidos en el punto 2.4.3.2. Si continúa desnivelada, se regulará el soporte del cuello del maniquí lo mínimo necesario para que la plataforma transversal de instrumentos de la cabeza quede en posición horizontal con una aproximación de 2,5°.

2.2.

Brazos

2.2.1.

Los brazos (del hombro al codo) del conductor estarán en posición adyacente al torso, con los ejes de simetría tan próximos al plano vertical como sea posible.

2.3.

Manos

2.3.1.

Las palmas del maniquí conductor estarán en contacto con la parte externa del aro del volante en el eje de simetría horizontal de dicho aro. Los pulgares se situarán sobre el aro del volante, unidos ligeramente a él con cinta adhesiva de tal manera que, si se empuja hacia arriba la mano del maniquí de ensayo con una fuerza no inferior a 9 N ni superior a 22 N, la cinta adhesiva permita que la mano se desprenda del aro del volante.

2.4.

Torso

2.4.1.

En los vehículos con asientos corridos, la parte superior del torso del maniquí conductor deberá descansar sobre el respaldo. El plano medio sagital del maniquí conductor deberá ser vertical y paralelo al eje de simetría longitudinal del vehículo y pasar por el centro del aro del volante.

2.4.2.

En los vehículos con asientos individuales, la parte superior del torso del maniquí conductor deberá descansar sobre el respaldo. El plano medio sagital del maniquí conductor deberá ser vertical y coincidir con el eje de simetría longitudinal del asiento individual.

2.4.3.

Parte inferior del torso

2.4.3.1.

Punto HEl punto H del maniquí conductor deberá coincidir, con un margen de 13 mm en la dimensión vertical y de 13 mm en la dimensión horizontal, con un punto situado 6 mm por debajo de la ubicación del punto H determinada siguiendo el procedimiento descrito en el anexo 6, con la diferencia de que la longitud de los segmentos de parte inferior de la pierna y de muslo del maniquí para el punto H se regulará a 414 y 401 mm en lugar de a 417 y 432 mm, respectivamente.

2.4.3.2.

Ángulo pelvianoDeterminado con la galga del ángulo pelviano (conforme al dibujo de la GM n.o 78051-532, incorporado en la parte 572 como referencia), que se inserta en el orificio de calibración del punto H del maniquí; el ángulo medido sobre la superficie plana de 76,2 mm (3 pulgadas) de la galga con respecto a la horizontal deberá ser de 22,5 ± 2,5 grados.

2.5.

PiernasLa parte superior de las piernas del maniquí conductor deberá descansar sobre el cojín del asiento en la medida en que lo permita la colocación de los pies. La distancia inicial entre las superficies exteriores de la brida basculante de la rodilla será de 270 ± 10 mm. En lo posible, la pierna izquierda del maniquí conductor deberá encontrarse en un plano longitudinal vertical. En lo posible, la pierna derecha del maniquí conductor deberá encontrarse en un plano vertical. Podrá efectuarse una regulación final para colocar los pies en la posición prevista en el punto 2.6, en función de las diversas configuraciones del habitáculo.

2.6.

Pies

2.6.1.

El pie derecho del maniquí conductor estará apoyado en el acelerador, sin accionarlo, con el extremo posterior del talón situado en la superficie del piso, en el plano del pedal. Si el pie no puede situarse sobre el pedal del acelerador, deberá colocarse perpendicularmente a la tibia y lo más adelantado posible en dirección al eje de simetría del pedal, con el extremo posterior del talón apoyado en la superficie del piso. El talón del pie izquierdo deberá estar lo más avanzado posible y reposar sobre el piso. El pie izquierdo deberá colocarse lo más plano posible sobre el reposapiés. El eje de simetría longitudinal del pie izquierdo deberá colocarse lo más paralelo posible al eje de simetría longitudinal del vehículo. En los vehículos provistos de una pieza específica para apoyar el pie izquierdo, deberá ser posible, a petición del fabricante, colocar el pie izquierdo sobre dicha pieza. En tal caso, la posición del pie izquierdo vendrá definida por la pieza de apoyo.

2.7.

Los instrumentos de medición instalados no deberán influir de ninguna manera en el desplazamiento del maniquí durante el impacto.

2.8.

La temperatura del maniquí y del sistema de instrumentos de medición deberá estabilizarse antes del ensayo y mantenerse, en la medida de lo posible, entre 19 y 22,2 °C.

2.9.

Vestimenta del maniquí HIII del percentil 50

2.9.1.

El maniquí instrumentado deberá llevar ropa ajustada de algodón elástico, de manga corta, y pantalones tres cuartos según se especifica en la norma FMVSS 208, dibujos 78051-292 y 293, o equivalente.

2.9.2.

En cada pie del maniquí de ensayo deberá ponerse y abrocharse un zapato del número 11XW que cumpla las especificaciones relativas al tamaño y al grosor de la suela y el talón de la norma MIL S 13192, revisión P, del ejército de los Estados Unidos de América, y que tenga un peso de 0,57 ± 0,1 kg.

3.

Instalación del maniquí Hybrid III femenino del percentil 5 en el asiento del pasajero.Las dimensiones longitudinal y vertical del punto H se describen como (X50thM, Z50thM) y las dimensiones longitudinal y vertical del punto H percentil 5 se describen como (X5thF, Z5thF). XSCL se define como la distancia horizontal entre el punto H y el punto más adelantado sobre el cojín del asiento (véase la figura 1). Para calcular el punto H percentil 5 se utiliza la siguiente fórmula. Nótese que X5thF debería estar siempre más adelantada que X50thM.

X5thF = X50thM, + (93 mm – 0,323 x XSCL)

Z5thF = Z50thM

Figura 1

Figura 1

3.1.

CabezaLa plataforma transversal de instrumentos de la cabeza estará en posición horizontal, con una aproximación de 2,5°. Para nivelar la cabeza del maniquí de ensayo en vehículos provistos de asientos rectos con respaldos no regulables, deberá procederse a las operaciones siguientes. En primer lugar se regulará la posición del punto H percentil 5 dentro de los límites indicados en el punto 3.4.3.1, con el fin de nivelar la plataforma transversal de instrumentos de la cabeza del maniquí de ensayo. Si dicha plataforma sigue quedando desnivelada, se regulará el ángulo pelviano del maniquí de ensayo dentro de los límites establecidos en el punto 3.4.3.2. Si continúa desnivelada, se regulará el soporte del cuello del maniquí lo mínimo necesario para que la plataforma transversal de instrumentos de la cabeza quede en posición horizontal con una aproximación de 2,5°.

3.2.

Brazos

3.2.1.

Los brazos (del hombro al codo) del pasajero estarán en contacto con el respaldo y con los lados del torso.

3.3.

Manos

3.3.1.

Las palmas del maniquí pasajero estarán en contacto con la cara externa de los muslos. El dedo meñique estará en contacto con el cojín del asiento.

3.4.

Torso

3.4.1.

En los vehículos con asientos corridos, la parte superior del torso del maniquí pasajero deberá descansar sobre el respaldo. El plano medio sagital del maniquí pasajero deberá ser vertical y paralelo al eje de simetría longitudinal del vehículo y estar a la misma distancia de dicho eje que el plano medio sagital del maniquí conductor.

3.4.2.

En los vehículos con asientos individuales, la parte superior del torso del maniquí pasajero deberá descansar sobre el respaldo. El plano medio sagital del maniquí pasajero deberá ser vertical y coincidir con el eje de simetría longitudinal del asiento individual.

3.4.3.

Parte inferior del torso

3.4.3.1.

Punto H percentil 5El punto H percentil 5 del maniquí pasajero deberá coincidir, con un margen de 13 mm en la dimensión horizontal, con el punto H percentil 5 determinado siguiendo el procedimiento descrito en el anexo 6 y en el punto 3 del presente anexo.

3.4.3.2.

Ángulo pelvianoDeterminado con la galga del ángulo pelviano (conforme al dibujo de la GM n.o 78051-532, incorporado en la parte 572 como referencia), que se inserta en el orificio de calibración del punto H del maniquí; el ángulo medido sobre la superficie plana de 76,2 mm (3 pulgadas) de la galga con respecto a la horizontal deberá ser de 20 ± 2,5 grados.

3.5.

PiernasLa parte superior de las piernas del maniquí pasajero deberá descansar sobre el cojín del asiento en la medida en que lo permita la colocación de los pies. La distancia inicial entre las superficies exteriores de la brida basculante de la rodilla será de 229 ± 5 mm, como se muestra en la figura 2. En lo posible, las dos piernas del maniquí pasajero deberán encontrarse en planos verticales longitudinales. Podrá efectuarse una regulación final para colocar los pies en la posición prevista en el punto 3.6, en función de las diversas configuraciones del habitáculo.

Figura 2 Distancia inicial entre las rodillas del maniquí Hybrid III femenino del percentil 5

Figura 2 Distancia inicial entre las rodillas del maniquí Hybrid III femenino del percentil 5

3.6.

Pies

3.6.1.

Las piernas se colocarán lo más lejos posible del extremo delantero del cojín del asiento, manteniendo los muslos en contacto con dicho cojín como se muestra en la figura a). Como se muestra en la figura b), se bajará cada pierna hasta que el pie entre en contacto con el piso, manteniendo el pie y la tibia en ángulo recto entre sí y sin variar el ángulo de inclinación del muslo. Cuando ambos talones estén en contacto con el piso, se girarán los pies de manera que la puntera esté lo más en contacto posible con el piso, como se muestra en la figura c).Si no es posible mantener ambos pies en contacto con el piso, se bajará el pie correspondiente hasta que la pantorrilla entre en contacto con el extremo delantero del cojín del asiento o hasta que la parte posterior del pie entre en contacto con el interior del vehículo. El pie se mantendrá lo más paralelo posible al piso, como se muestra en la figura d).

En caso de interferencia de un saliente de la carrocería, se girará el pie lo menos posible en torno a la tibia. Si persiste la interferencia, se girará el fémur para eliminarla o minimizarla. El pie se moverá hacia el interior o hacia el exterior manteniendo constante la distancia de separación entre las rodillas.

|

|

|

|

|

|

3.7.

Los instrumentos de medición instalados no deberán influir de ninguna manera en el desplazamiento del maniquí durante el impacto.

3.8.