Contenu non disponible en français

ÍNDICE

|

1 |

Introducción | 2 |

|

2 |

Finalidad y ámbito de aplicación | 2 |

|

3 |

Definiciones | 3 |

|

4 |

Disposiciones legales | 4 |

|

4.1 |

BPH | 4 |

|

4.2 |

Procedimientos basados en el APPCC | 4 |

|

4.3 |

Otras obligaciones legales en el marco de un SGSA | 5 |

|

5 |

Relación entre SGSA, PPR, BPH, PPRO y el APPCC, y con las normas internacionales | 5 |

|

6 |

Flexibilidad al aplicar las BPH y el APPCC | 7 |

|

7 |

Guías de buenas prácticas de higiene y procedimientos basados en el APPCC | 7 |

|

7.1 |

Guías nacionales en virtud del artículo 8 del Reglamento (CE) n.o 852/2004 | 7 |

|

7.2 |

Guías de la UE en virtud del artículo 9 del Reglamento (CE) n.o 852/2004 | 8 |

|

8 |

Formación | 8 |

1 INTRODUCCIÓN

En 2016, la Comisión adoptó su Comunicación sobre la aplicación de sistemas de gestión de la seguridad alimentaria que contemplan programas de prerrequisitos (PPR) y procedimientos basados en los principios del análisis de peligros y puntos de control crítico (APPCC), especialmente la facilitación/flexibilidad respecto de su aplicación en determinadas empresas alimentarias (1) («la Comunicación de 2016»). Dicha Comunicación ofrecía orientaciones a modo de continuación del «Informe general sobre el estado de aplicación del sistema APPCC en la UE y ámbitos de mejora», elaborado por la antigua Oficina Alimentaria y Veterinaria de la Dirección General de Salud y Seguridad Alimentaria de la Comisión, tras una serie de misiones de investigación. Antes de la Comunicación de 2016, se llevó a cabo una amplia consulta a los Estados miembros y las partes interesadas.

Desde 2016, se han llevado a cabo una serie de revisiones de la legislación pertinente [por ejemplo, la introducción, mediante el Reglamento (UE) 2021/382 (2), del control de los alérgenos y la cultura de seguridad alimentaria como requisitos del Reglamento (CE) n.o 852/2004 (3)] y de las normas internacionales (por ejemplo, la revisión de la norma ISO 22000 (4) y de los Principios generales de higiene de los alimentos del Codex Alimentarius (5), así como la adopción del Código de prácticas del Codex Alimentarius sobre la gestión de los alérgenos alimentarios por parte de los operadores de empresas de alimentos (6)). La Autoridad Europea de Seguridad Alimentaria (EFSA) publicó una serie de dictámenes científicos pertinentes (7) y también se adquirieron nuevas experiencias con la aplicación práctica de las recomendaciones.

Por lo tanto, se estimó conveniente revisar la Comunicación de 2016.

Mientras preparaba esta revisión, la Comisión celebró una serie de reuniones con expertos de los Estados miembros para examinar estas cuestiones y llegar a un consenso al respecto. Además, se consultó al Comité Consultivo de la Cadena Alimentaria.

2 FINALIDAD Y ÁMBITO DE APLICACIÓN

La finalidad de las presentes orientaciones es facilitar y armonizar la aplicación de los requisitos de la UE sobre las buenas prácticas de higiene (BPH) y los procedimientos basados en los principios del análisis de peligros y puntos de control crítico (procedimientos basados en el APPCC), como parte de los sistemas de gestión de la seguridad alimentaria (SGSA), proporcionando orientaciones prácticas sobre:

|

— |

la legislación pertinente, el vínculo entre las BPH, los programas de prerrequisitos (PPR), los PPR operativos (PPRO) y los procedimientos basados en el APPCC en el marco de un SGSA, la relación con las normas internacionales y la formación y el uso de guías de buenas prácticas de higiene; |

|

— |

la aplicación de las BPH, especialmente la flexibilidad prevista para determinados establecimientos alimentarios por la legislación de la UE en relación con su aplicación (anexo I); |

|

— |

la aplicación de procedimientos basados en el APPCC, especialmente la flexibilidad prevista para determinados establecimientos alimentarios por la legislación de la UE en relación con su aplicación (anexo II); |

|

— |

la auditoría de SGSA (anexo III). |

Se presta especial atención a la flexibilidad prevista para la aplicación de las BPH y los procedimientos basados en los principios del APPCC, teniendo en cuenta la naturaleza de la actividad y el tamaño del establecimiento.

La presente Comunicación de la Comisión sustituye a la Comunicación de 2016.

Las presentes orientaciones no son jurídicamente vinculantes, a diferencia de los requisitos legales mencionados en la sección 4. Estas orientaciones proporcionan herramientas o ejemplos a todos los explotadores (también denominados operadores) de empresas alimentarias sobre cómo aplicar los requisitos de la UE, y pueden complementarse con orientaciones a nivel sectorial y nacional que sean directamente aplicables en establecimientos específicos. Van dirigidas a las autoridades competentes, con el fin de promover una comprensión común de los requisitos legales, y a los explotadores de empresas alimentarias, para ayudarles a aplicar los requisitos de la UE tras efectuar las adaptaciones específicas en la empresa y sin perjuicio de su responsabilidad primordial en cuestiones de seguridad alimentaria.

3 DEFINICIONES

|

— |

Nivel aceptable: nivel de peligro en un alimento en el cual, o por debajo del cual, se considera que el alimento es inocuo de acuerdo con su uso previsto. |

|

— |

Medida de control: toda medida o actividad que pueda aplicarse para prevenir o eliminar un peligro o para reducirlo a un nivel aceptable (8). |

|

— |

Medida correctiva: toda medida que se toma cuando se produce una desviación, con el fin de restablecer el control, segregar y determinar la retirada del producto afectado, si lo hubiera, y prevenir o reducir al mínimo la recurrencia de la desviación8. |

|

— |

Punto de control crítico (PCC): fase en la que puede aplicarse un control y que es esencial para prevenir o eliminar un peligro relacionado con la inocuidad de los alimentos o para reducirlo a un nivel aceptable. Los PCC más habituales para controlar los peligros microbiológicos son los requisitos de temperatura, por ejemplo las condiciones relativas al tiempo/temperatura para reducir o eliminar un peligro (p. ej., la pasteurización). Otros PCC pueden ser la comprobación de la existencia de microlesiones en los alimentos enlatados, la existencia de peligros físicos mediante el tamizado o la detección de metales, o del tiempo de fritura y la temperatura del aceite utilizado, con el fin de evitar procesos químicos contaminantes. |

|

— |

Límite crítico: criterio, observable o medible, relativo a una medida de control en un PCC, que permite diferenciar la aceptabilidad o inaceptabilidad del alimento8. En los ejemplos de PCC anteriores, se refiere respectivamente a la temperatura mínima (reducción/eliminación del peligro) y a la (probable) presencia de contaminación. |

|

— |

Sistema de gestión de la seguridad alimentaria (SGSA): programas de prerrequisitos, complementados con medidas de control en los PCC, según corresponda, que, tomados en su conjunto, garantizan que los alimentos sean inocuos y aptos para su uso previsto8. El SGSA también es la combinación de medidas de control y actividades de aseguramiento. Estas últimas están destinadas a facilitar pruebas de que las medidas de control funcionan adecuadamente, como la validación y la verificación, la documentación y el registro. |

|

— |

Buenas prácticas de higiene (BPH): medidas y condiciones fundamentales aplicadas en cualquier fase de la cadena alimentaria para proporcionar alimentos inocuos e idóneos8. Las BPH también incluyen las buenas prácticas de fabricación (BPF, que hacen hincapié en las metodologías de trabajo correctas, como la dosificación correcta de los ingredientes, la temperatura de transformación adecuada, la comprobación de que los embalajes están limpios e intactos), las buenas prácticas agrícolas (BPA, como el uso de agua de la calidad adecuada para el riego, el sistema de entrada y salida de todos los animales al mismo tiempo en el contexto de la cría de animales —sistema «todo dentro, todo fuera»—), la buena práctica veterinaria (BPV), las buenas prácticas de producción (BPP), las buenas prácticas de distribución (BPD) y las buenas prácticas de comercialización (BPC). |

|

— |

Plan de BPH: documentación y registros que indican y justifican las BPH aplicadas, así como registros sobre la vigilancia, la verificación y las medidas correctivas, si procede, disponibles en cualquier formato. El plan de BPH puede integrarse en el plan de APPCC. |

|

— |

Peligro: todo agente biológico (p. ej., Salmonella), químico (p. ej., dioxina, alérgenos) o físico (p. ej., cuerpos extraños duros o cortantes, como fragmentos de vidrio o metal) presente en un alimento que pueda tener un efecto perjudicial para la salud8. |

|

— |

Análisis de peligros: proceso de recopilación y evaluación de información de los peligros detectados en las materias primas y otros ingredientes, en el entorno, en el proceso o en los alimentos y de las condiciones que los originan para decidir si son peligros significativos8. |

|

— |

Procedimientos basados en el APPCC o «APPCC»: procedimientos basados en los principios del análisis de peligros y puntos de control crítico (APPCC), es decir, un sistema de autocontrol que permite detectar, evaluar y controlar peligros significativos para la inocuidad de los alimentos en consonancia con los principios del APPCC. |

|

— |

Plan de APPCC: documentación o conjunto de documentos preparados de conformidad con los principios del APPCC para garantizar el control de los peligros significativos en la empresa alimentaria8, disponibles en cualquier formato. El plan inicial de APPCC debe actualizarse en caso de que se den cambios en la producción y habrá de completarse con los registros de los resultados de la vigilancia y la verificación, y de las medidas correctivas adoptadas. |

|

— |

Vigilar: acto de llevar a cabo una secuencia planificada de observaciones o mediciones de los parámetros de control para evaluar si una medida de control está bajo control8. |

|

— |

Programa(s) de prerrequisitos operativos (PPRO): medida de control o combinación de varias de ellas aplicadas para prevenir un peligro significativo para la seguridad de los alimentos o reducirlo a un nivel aceptable y cuando el criterio de actuación y la medición u observación permitan un control eficaz del proceso o producto. Los PPRO son PPR que están vinculados por lo común al proceso de producción y que el análisis de peligros determina como esenciales para controlar la probabilidad de introducción, supervivencia o proliferación de peligros para la seguridad alimentaria en el (los) producto(s) o en el entorno de transformación. |

|

— |

Programa(s) de prerrequisitos (PPR): prácticas y condiciones preventivas, especialmente todas las BPH, así como otras prácticas y procedimientos como la formación y la trazabilidad, que establecen las condiciones ambientales y de funcionamiento básicas que sientan las bases para la aplicación de procedimientos basados en el APPCC (9). Véase también la sección 5. |

|

— |

Riesgo: la ponderación de la probabilidad de un efecto perjudicial para la salud y de la gravedad de ese efecto, como consecuencia de un factor de peligro (10). |

|

— |

Peligro significativo: peligro determinado a través de un análisis de peligros, que se considera que es razonable esperar que se produzca a un nivel inaceptable en caso de que no exista control y para el cual el control es fundamental dado el uso al que está destinado el alimento8. |

|

— |

Validación: la obtención de pruebas que demuestren que una medida de control o combinación de medidas de control, si se aplica debidamente en los procedimientos basados en el APPCC y en los PRRO, es capaz de controlar el peligro hasta lograr un resultado especificado. En caso de cambios, podría exigirse su revalidación9. Pueden encontrarse ejemplos detallados en CAC/GL 69-2008. |

|

— |

Verificación: aplicación de métodos, procedimientos, ensayos y otras evaluaciones, además de la vigilancia, para constatar si una medida de control funciona o ha estado funcionando en la forma prevista8. La verificación se realiza periódicamente para demostrar que el sistema de APPCC y la gestión de los PPRO funcionan tal como estaba previsto. |

4 DISPOSICIONES LEGALES

4.1 BPH

El artículo 4 del Reglamento (CE) n.o 852/2004 exige a los operadores (explotadores) de empresas alimentarias (EEA) que cumplan los requisitos generales en materia de higiene detallados en su anexo I para la producción primaria y las operaciones conexas, y en su anexo II para otras fases de la cadena de producción alimentaria. Dichos requisitos se completan con los requisitos específicos en materia de higiene de los alimentos de origen animal establecidos en el Reglamento (CE) n.o 853/2004 (11).

4.2 Procedimientos basados en el APPCC

El artículo 5 del Reglamento (CE) n.o 852/2004 establece que los EEA deberán crear, aplicar y mantener un procedimiento o procedimientos permanentes basados en los principios del APPCC. Los principios del APPCC suelen considerarse y son reconocidos internacionalmente como un sistema de autocontrol para que los explotadores de empresas alimentarias controlen los peligros que pueden aparecer en los alimentos.

El Reglamento (CE) n.o 852/2004 excluye claramente la producción primaria y las operaciones conexas del requisito de procedimientos basados en el APPCC. No obstante, dicho Reglamento solicita a los Estados miembros que animen a los explotadores de la producción primaria a aplicar dichos principios en la medida de lo posible (véase, en la sección 5, el último ejemplo de las BPH que requieren mayor atención).

En otras fases de la cadena alimentaria, el Reglamento (CE) n.o 852/2004 reconoce que, en determinadas empresas alimentarias, no es posible detectar puntos de control crítico y que, en algunos casos, las BPH son suficientes para controlar los peligros. Además, el requisito de conservar documentos debe ser flexible para evitar cargas excesivas a empresas muy pequeñas. La obligación, establecida en el artículo 5 del Reglamento (CE) n.o 852/2004, de que los explotadores de empresas alimentarias creen, apliquen y mantengan un procedimiento o procedimientos permanentes basados en los principios del APPCC implica la obligación de llevar a cabo un análisis de peligros y considerar si pueden detectarse puntos de control crítico, que constituyen los dos primeros principios del APPCC (al menos de forma simplificada o basados en una guía). Si no se detectan puntos de control crítico ni PPRO, podría concluirse que las BPH son suficientes. Esto no excluye la necesidad de vigilar, validar y verificar determinadas BPH.

4.3 Otras obligaciones legales en el marco de un SGSA

En el Reglamento (CE) n.o 178/2002 (12) se establecen otros principios y requisitos obligatorios en el marco de un SGSA: enfoque de análisis del riesgo, principio de cautela, transparencia/comunicación, responsabilidad primordial de los EEA, trazabilidad y procedimientos de retirada/recuperación. Podrían establecerse requisitos más detallados, como en el Reglamento de Ejecución (UE) n.o 931/2011 de la Comisión (13), relativo a la trazabilidad en los alimentos de origen animal.

Estos principios y requisitos no se abordan en mayor profundidad en la presente Comunicación de la Comisión, pero pueden consultarse orientaciones en: https://ec.europa.eu/food/horizontal-topics/general-food-law/food-law-general-requirements_en

5 RELACIÓN ENTRE SGSA, PPR, BPH, PPRO Y EL APPCC, Y CON LAS NORMAS INTERNACIONALES

En conjunto, un SGSA (14) es un sistema integral de prevención, preparación (15) y actividades de autocontrol para gestionar la seguridad de los alimentos, especialmente su higiene, en una empresa alimentaria. Un SGSA debe concebirse como un instrumento práctico para controlar el entorno y el proceso de producción de alimentos y garantizar que los alimentos producidos son inocuos. Está compuesto por:

|

— |

Las BPH (p. ej., limpieza y desinfección adecuadas, higiene personal), que consisten en una serie de medidas y condiciones preventivas fundamentales aplicadas en cualquier fase de la cadena alimentaria para proporcionar alimentos inocuos e idóneos. Contienen tres elementos: estructurales (p. ej., instalaciones, equipos), operativos (flujo de trabajo, manipulación de alimentos) y de comportamiento personal (higiene personal). Las BPH son todas ellas programas de prerrequisitos (PPR), es decir, prácticas y procedimientos que establecen las condiciones ambientales y de funcionamiento básicas para la seguridad de los alimentos. Los PPR sientan las bases para la aplicación de un sistema de APPCC. Otros PPR para la prevención y la preparación, distintos de las BPH, son la trazabilidad y los sistemas eficientes de retirada/recuperación. |

|

— |

Los procedimientos basados en el APPCC, que son obligatorios en todos los establecimientos alimentarios, excepto para las actividades de los productores primarios y las operaciones conexas. Forman parte (junto con las BPH) de un sistema para que la propia empresa evalúe si las BPH que está aplicando son suficientes y eficaces y si el análisis de peligros revela la presencia de peligros significativos y, por consiguiente, la necesidad de establecer puntos de control crítico, lo que requiere la plena aplicación de los procedimientos basados en el APPCC. |

Las partes interesadas fueron señalando gradualmente que, en la práctica, a menudo había una brecha entre las BPH y los PCC para abordar los peligros intermedios y determinados peligros significativos, y se introdujeron conceptos como puntos de atención, puntos de control, etc. El Codex y la norma ISO 22000 adoptaron dos enfoques distintos para gestionar estos riesgos:

|

— |

El documento CXC 1-1969, titulado Principios generales de higiene de los alimentos, del Codex Alimentarius hace referencia a BPH que requieren «una mayor atención» para abordar los peligros significativos detectados. Así pues, en el caso de algunas BPH, sobre la base de las inquietudes respecto a la seguridad de los alimentos, puede ser necesaria una «mayor atención» para proporcionar alimentos inocuos. Una mayor atención puede conllevar una mayor frecuencia de aplicación, de vigilancia y de verificación. |

|

— |

La norma ISO 22000 introdujo en 2005 programas de prerrequisitos operativos (PPRO) para colmar esta laguna. Se trata de medidas de control que se aplican para prevenir un peligro significativo para la seguridad de los alimentos o reducirlo a un nivel aceptable. Durante el análisis de peligros, estos programas se consideran importantes para controlar determinados peligros significativos. |

Algunos ejemplos típicos de BPH o PPRO son:

|

— |

la limpieza del equipo y de las superficies que entran en contacto con alimentos listos para el consumo debe ser objeto de mayor atención que otras áreas, como la limpieza de paredes y techos, ya que, si las superficies en contacto con los alimentos no se limpian adecuadamente, esto podría dar lugar a una contaminación directa de los alimentos con Listeria monocytogenes; |

|

— |

una limpieza y desinfección más intensivas y una higiene personal más estricta (p. ej., mascarillas bucales y protección adicional del personal) en las zonas de alto riesgo, por ejemplo en las zonas de envasado de alimentos listos para el consumo; |

|

— |

control del proceso de envasado de los alimentos enlatados para que este sea limpio y no se produzcan daños; |

|

— |

control de entrada más estricto al recibir materias primas si el proveedor no garantiza el nivel deseado de seguridad/calidad (p. ej., micotoxinas en las especias); |

|

— |

limpieza eficiente intermedia para controlar la contaminación cruzada entre lotes de producción que contengan diferentes alérgenos (frutos secos, soja, leche, etc.); la gravedad del efecto sobre la salud es elevada y el riesgo de desviación (presencia por contaminación cruzada) podría ser considerable; sin embargo, es imposible realizar una vigilancia en tiempo real; véase también la sección 3.7 del anexo I; |

|

— |

la consideración de la calidad bacteriológica del agua de riego como punto de control podría ser adecuada, en particular para los cultivos listos para el consumo; |

|

— |

el control del proceso de lavado de hortalizas (p. ej., mediante el aumento de la frecuencia de renovación del agua de lavado para evitar la contaminación microbiana cruzada, o la acción mecánica en el agua para eliminar peligros físicos, como piedras o trozos de madera); |

|

— |

el control del proceso de escaldadura en la industria de los productos ultracongelados (tiempo/temperatura); los procesos de lavado y escaldadura no pueden considerarse habitualmente PCC, ya que no pueden conseguir, ni tienen por objeto hacerlo, la completa eliminación de los peligros microbianos significativos ni su reducción a un nivel aceptable; no obstante, afectarán a la carga microbiana de los productos transformados y contribuirán, cuando se combinen con otras medidas de control, a la eliminación de los peligros significativos o a su reducción a un nivel aceptable. |

En la UE, se otorga un papel central al análisis de peligros, que se considera esencial para determinar los diferentes niveles de riesgo, por ejemplo, si las BPH son suficientes o si los peligros intermedios o los riesgos de peligros significativos deben ser abordados por PPRO o PCC, respectivamente. Dado que las BPH que requieren mayor atención no se identifican necesariamente en el análisis de peligros de los Principios generales de higiene de los alimentos del Codex, pero los PPRO figuran en la norma ISO 22000, en el presente documento se hace referencia a los PPRO.

Debido a la falta de coordinación entre el Codex y la norma ISO 22000, las orientaciones facilitadas en el presente documento tuvieron que hacer esta elección para evitar la confusión de los explotadores entre los dos enfoques distintos o la separación innecesaria de dos tipos de riesgos similares. No obstante, las orientaciones del presente documento se consideran en consonancia con las normas internacionales, que pueden utilizarse además como material de base para la aplicación de un SGSA. En un contexto de comercio mundial se reconoce que la referencia oficial es el Codex Alimentarius.

En el apéndice 1 se ofrece un resumen visual del enfoque de la UE respecto al SGSA.

Antes de aplicar los procedimientos basados en el APPCC en cualquier empresa, el explotador de empresa alimentaria debe haber aplicado los PPR, especialmente las BPH y las demás medidas establecidas en el Reglamento (CE) n.o 178/2002. Estos son los pilares de la prevención y la preparación de cada SGSA y son necesarios para desarrollar procedimientos basados en el APPCC, que suponen un control sistemático por parte del EEA de peligros significativos específicos que no están suficientemente controlados únicamente con PPR.

El requisito legal mínimo es un enfoque de dos fases (PPR/PCC; véase también «ENFOQUE ALTERNATIVO» en el apéndice 2), pero puede ser recomendable utilizar el enfoque de tres fases que establece PPR, PPRO y PCC. Muchas empresas podrían aplicar un enfoque de dos fases, mientras que el de tres podría ser más adecuado para empresas más grandes y complejas.

6 FLEXIBILIDAD AL APLICAR LAS BPH Y EL APPCC

Existen diferencias en cuanto al riesgo según la naturaleza de la actividad, que deben tenerse en cuenta al considerar la flexibilidad en la aplicación de las BPH. Un ejemplo de ello es la venta al por menor de productos alimenticios envasados frente a la venta al por menor en la que se manipulan ulteriormente los alimentos (como en una carnicería o en una tienda de productos selectos donde se manipulan alimentos expuestos listos para el consumo). Otro ejemplo es la diferencia entre una actividad compleja de fabricación/transformación y otra sencilla, como el almacenamiento/transporte.

Con el fin de garantizar la proporcionalidad de las cargas administrativas, en las pequeñas empresas pueden simplificarse una serie de requisitos, como la documentación y la conservación de registros, en comparación con los de empresas de mayor tamaño que llevan a cabo la misma actividad.

Los procedimientos basados en el APPCC deben ser suficientemente flexibles para poder aplicarse en todas las situaciones (16).

Los anexos I y II, sobre las BPH y los procedimientos basados en el APPCC respectivamente, incluyen orientaciones sobre una aplicación simplificada del SGSA para los EEA pertinentes, teniendo en cuenta su naturaleza y tamaño, y ofrecen ejemplos:

|

— |

para identificar a las empresas alimentarias en las que la flexibilidad sería adecuada en función de su riesgo y tamaño, |

|

— |

para explicar el concepto de «procedimientos basados en el APPCC simplificados», |

|

— |

para explicar el papel de las guías de buenas prácticas y las guías genéricas sobre el APPCC, en particular la necesidad de documentación, y |

|

— |

para determinar el grado de flexibilidad aplicable a los procedimientos basados en los principios del APPCC. |

El resultado de una auditoría del sistema privado de control de la calidad validado puede utilizarse como fuente de información y tenerse en cuenta en el desarrollo y la implantación de un SGSA.

Evitando un lenguaje que pueda resultar difícil de entender a los pequeños EEA, en particular en guías nacionales o genéricas, se pueden reducir los obstáculos para que los EEA utilicen dichas guías.

La flexibilidad no está destinada principalmente a reducir el número de PCC y no debe poner en peligro la seguridad alimentaria.

7 GUÍAS DE BUENAS PRÁCTICAS DE HIGIENE Y PROCEDIMIENTOS BASADOS EN EL APPCC

Las guías nacionales y de la UE ofrecen recomendaciones útiles sobre cómo aplicar las BPH y los procedimientos basados en el APPCC. Pueden integrarse, pero no deben sustituir al análisis de peligros específicos del EEA.

7.1 Guías nacionales en virtud del artículo 8 del Reglamento (CE) n.o 852/2004

Las autoridades competentes ya han elaborado o evaluado guías de buenas prácticas relativas a muchos sectores alimentarios (17). Estas guías también pueden elaborarse junto con organizaciones sectoriales de partes interesadas. Se centran principalmente en las BPH, pero a veces las combinan con otros PPR y con algunos o todos los procedimientos basados en los principios del APPCC.

Las guías de buenas prácticas pueden ayudar a los EEA a controlar los peligros y a demostrar el cumplimiento de los requisitos legales. Pueden utilizarse en cualquier sector alimentario y, en particular, en aquellos en que la manipulación de los alimentos se efectúa siguiendo procedimientos bien conocidos que, a menudo, forman parte de la formación profesional habitual.

Estas guías podrían subrayar también los peligros asociados a determinados alimentos (p. ej., la presencia de Salmonella en los huevos crudos), así como los métodos utilizados para controlar la contaminación alimentaria (p. ej., la compra de huevos crudos a una fuente fiable, las combinaciones adecuadas de tiempo y temperatura para la transformación, la separación entre alimentos listos y no listos para el consumo, etc.).

Las autoridades competentes deben contemplar la elaboración de guías, en particular en sectores donde no existen organizaciones sectoriales de partes interesadas o bien para las actividades que habitualmente llevan a cabo pequeñas o muy pequeñas empresas, que precisan para su establecimiento específico orientaciones generales en las que basarse.

7.2 Guías de la UE en virtud del artículo 9 del Reglamento (CE) n.o 852/2004

Varias organizaciones sectoriales de partes interesadas europeas han elaborado guías de buenas prácticas de higiene de la UE. En la siguiente dirección puede consultarse la lista de estas guías: https://ec.europa.eu/food/food/biological-safety/food-hygiene/guidance-platform_en. En algunos casos, la Comisión Europea proporcionó ella misma orientaciones sectoriales, en particular cuando los EEA son a menudo pequeñas empresas:

|

— |

Comunicación de la Comisión con directrices sobre los sistemas de gestión de la seguridad alimentaria para las actividades de los minoristas del sector de la alimentación, incluida la donación de alimentos (18) («Comunicación de la Comisión sobre el comercio minorista»); |

|

— |

Nota de la Comisión sobre la Guía para combatir los riesgos microbiológicos en frutas y hortalizas frescas en la producción primaria mediante una buena higiene (19). |

8 FORMACIÓN

El personal del EEA debe ser supervisado e instruido o formado en cuestiones de higiene alimentaria relacionadas con la función que desempeñe, y los responsables de la elaboración y el mantenimiento del sistema de gestión de la seguridad alimentaria deben recibir la formación adecuada para aplicar las BPH, otros PPR y los procedimientos basados en el APPCC.

El personal directivo debe garantizar que el personal que participa en los procesos pertinentes demuestra unas capacidades suficientes y es consciente de los peligros detectados (en su caso), y de los puntos críticos en el proceso de producción, almacenamiento, transporte o distribución. También deberá demostrar el conocimiento de las medidas correctivas, las medidas preventivas y los procedimientos de vigilancia y registro aplicables en su empresa con arreglo a lo dispuesto en el anexo II, capítulo XII, del Reglamento (CE) n.o 852/2004.

Debe hacerse una distinción entre la formación sobre higiene en general (todos los empleados) y la formación específica sobre el APPCC. Los trabajadores que vigilan/gestionan o verifican los puntos de control crítico (PCC) deberían recibir formación sobre los procedimientos basados en los principios del APPCC adecuados a su cometido (p. ej., al personal de sala de un restaurante le bastará con un determinado nivel de formación sobre la higiene, mientras que el personal de cocina tendrá que formarse también en la preparación higiénica de los alimentos). Debe considerarse la posibilidad de realizar actividades de formación continua y determinar su frecuencia en función de las necesidades del establecimiento y de las capacidades demostradas.

Las organizaciones de partes interesadas de diferentes sectores de la industria alimentaria deben esforzarse por preparar información sobre la formación de los EEA.

La formación tal como se contempla en el anexo II, capítulo XII, del Reglamento (CE) n.o 852/2004 debe considerarse dentro de un contexto amplio. En ese contexto, una formación apropiada no significa necesariamente participar en cursos de formación formal. Las capacidades y el conocimiento también pueden adquirirse teniendo acceso a información y asesoramiento técnico de organizaciones profesionales o de las autoridades competentes, formación adecuada en el puesto de trabajo o en casa, y guías de buenas prácticas, etc.

La formación sobre BPH, otros PPR y el APPCC dirigida al personal de las empresas alimentarias debe ser proporcional al tamaño y la naturaleza de la empresa y tener en cuenta los riesgos específicos relacionados con la naturaleza de la actividad.

La importancia de la formación ha aumentado con la introducción del requisito (obligatorio) de una cultura de seguridad alimentaria en el Reglamento (CE) n.o 852/2004 en marzo de 2021. La formación será a menudo la herramienta más importante para lograr una buena cultura de seguridad alimentaria o servir de medida correctiva en caso de que se detecten deficiencias al evaluar el alcance de la cultura de seguridad alimentaria (véase el anexo I, sección 4.14).

Cuando sea necesario, la autoridad competente podrá ayudar a realizar actividades de formación como se menciona en párrafos anteriores, sobre todo en aquellos sectores poco organizados o que se compruebe que no están suficientemente informados. Dicha ayuda se trata más exhaustivamente en el documento «Directrices FAO/OMS para los gobiernos sobre la aplicación del sistema de APPCC en empresas alimentarias pequeñas y/o menos desarrolladas» (20).

(1) DO C 278 de 30.7.2016, p. 1.

(2) Reglamento (UE) 2021/382 de la Comisión, de 3 de marzo de 2021, por el que se modifican los anexos del Reglamento (CE) n.o 852/2004 del Parlamento Europeo y del Consejo, relativo a la higiene de los productos alimenticios, en lo que respecta a la gestión de los alérgenos alimentarios, la redistribución de alimentos y la cultura de seguridad alimentaria (DO L 74 de 4.3.2021, p. 3).

(3) Reglamento (CE) n.o 852/2004 del Parlamento Europeo y del Consejo, de 29 de abril de 2004, relativo a la higiene de los productos alimenticios (DO L 139 de 30.4.2004, p. 1).

(4) ISO 22000:2018, Sistemas de gestión de la inocuidad de los alimentos — Requisitos para cualquier organización en la cadena alimentaria (https://www.iso.org/standard/65464.html).

(5) CXC 1-1969.

(6) CXC 80-2020.

(7) Hazard analysis approaches for certain small retail establishments in view of the application of their food safety management system [«Enfoques de análisis de peligros para determinados pequeños establecimientos minoristas con vistas a la aplicación de su sistema de gestión de la seguridad alimentaria», documento en inglés] [EFSA Journal 2017; 15 (3): 4697] y Hazard analysis approaches for certain small retail establishments and food donations: second scientific opinion [«Enfoques de análisis de peligros para determinados establecimientos minoristas pequeños y donaciones de alimentos: segundo dictamen científico», documento en inglés] [EFSA Journal 2018; 16 (11): 5432].

(8) CXC 1-1969, Rev. 2020.

(9) Ligera adaptación de la definición en CXC 1-1969, Rev. 2020.

(10) Artículo 3, punto 9, del Reglamento (CE) n.o 178/2002 y manual de procedimiento de la Comisión del Codex Alimentarius.

(11) Reglamento (CE) n.o 853/2004 del Parlamento Europeo y del Consejo, de 29 de abril de 2004, por el que se establecen normas específicas de higiene de los alimentos de origen animal (DO L 139 de 30.4.2004, p. 55).

(12) Reglamento (CE) n.o 178/2002 del Parlamento Europeo y del Consejo, de 28 de enero de 2002, por el que se establecen los principios y los requisitos generales de la legislación alimentaria, se crea la Autoridad Europea de Seguridad Alimentaria y se fijan procedimientos relativos a la seguridad alimentaria (DO L 31 de 1.2.2002, p. 1).

(13) Reglamento de Ejecución (UE) n.o 931/2011 de la Comisión, de 19 de septiembre de 2011, relativo a los requisitos en materia de trazabilidad establecidos por el Reglamento (CE) n.o 178/2002 del Parlamento Europeo y del Consejo para los alimentos de origen animal (DO L 242 de 20.9.2011, p. 2).

(14) En los Principios generales de higiene de los alimentos del Codex Alimentario, el SGSA se denomina «sistema de higiene de los alimentos». El SGSA puede formar parte de un sistema más amplio de gestión de calidad (como el de la norma ISO 9000) que incluye también aspectos relativos a la calidad de los alimentos (composición, valores nutritivos, etc.). Los aspectos relacionados con la calidad no forman parte del ámbito de aplicación de las presentes orientaciones.

(15) La preparación se refiere al establecimiento de medidas tales como las disposiciones sobre trazabilidad, las herramientas de comunicación, el sistema de retirada/recuperación, etc., que permiten a los EEA adoptar, directa y eficientemente, las medidas necesarias para proteger e informar a los consumidores en caso de incumplimiento.

(16) Considerando 15 del Reglamento (CE) n.o 852/2004.

(17) http://ec.europa.eu/food/safety/docs/biosafety_food-hygiene_legis_guidance_good-practice_reg-nat.pdf

(18) DO C 199 de 12.6.2020, p. 1.

(19) DO C 163 de 23.5.2017, p. 1.

(20) http://www.fao.org/docrep/010/a0799s/a0799s00.htm

|

ANEXO I: |

BUENAS PRÁCTICAS DE HIGIENE | 11 |

|

1 |

Disposiciones legales | 11 |

|

2 |

Flexibilidad en la aplicación de las BPH | 11 |

|

3 |

Ejemplos de BPH | 12 |

|

3.1 |

Infraestructura (edificio, equipo) | 12 |

|

3.2 |

Limpieza y desinfección | 13 |

|

3.3 |

Control de las plagas: hincapié en las actividades preventivas | 14 |

|

3.4 |

Materias primas (selección de proveedores y especificaciones) | 14 |

|

3.5 |

Mantenimiento técnico y calibración | 15 |

|

3.6 |

Contaminación física y química del entorno de producción [por ejemplo aceites, tintas, uso de equipos (dañados) de madera, etc.] | 15 |

|

3.7 |

Alérgenos | 16 |

|

3.8 |

Redistribución y donación de alimentos | 18 |

|

3.9 |

Gestión de los residuos | 18 |

|

3.10 |

Control del agua y del aire | 18 |

|

3.11 |

Personal (higiene, estado de salud) | 19 |

|

3.12 |

Control de la temperatura en el entorno de trabajo y almacenamient— | 19 |

|

3.13 |

Metodología de trabaj— | 19 |

|

3.14 |

Cultura de seguridad alimentaria | 20 |

|

4 |

Vigilancia, validación y verificación de las BPH | 21 |

|

5 |

Documentación y registro de las BPH | 21 |

|

ANEXO II: |

PROCEDIMIENTOS BASADOS EN LOS PRINCIPIOS DEL ANÁLISIS DE PELIGROS Y PUNTOS DE CONTROL CRÍTICO (APPCC) Y ORIENTACIONES PARA SU APLICACIÓN | 23 |

|

1. |

Introducción | 23 |

|

2. |

Principios generales | 24 |

|

3 |

Flexibilidad en la aplicación de procedimientos basados en el APPCC | 24 |

|

3.1 |

Requisitos legales | 25 |

|

3.2 |

Procedimientos simplificados basados en el APPCC | 25 |

|

3.3 |

Guías genéricas para la aplicación de procedimientos basados en el APPCC | 26 |

|

4 |

Actividades preliminares | 26 |

|

4.1 |

Formación de un equipo de APPCC multidisciplinari— | 26 |

|

4.2 |

Descripción del (de los) producto(s) al final del proceso (denominado en lo sucesivo «producto final») | 27 |

|

4.3 |

Determinación del uso previst— | 27 |

|

4.4 |

Elaboración de un diagrama de flujo (descripción del proceso de fabricación) | 27 |

|

4.5 |

Confirmación in situ del diagrama de fluj— | 27 |

|

5 |

Análisis de peligros (principio 1) | 27 |

|

5.1 |

Detección de peligros pertinentes | 28 |

|

5.2 |

Medidas de control | 29 |

|

5.3 |

Hoja de trabajo para el análisis de peligros | 29 |

|

6 |

Detección de los puntos de control crítico (PCC) (principio 2) | 29 |

|

7 |

Límites críticos en los PCC (principio 3) | 31 |

|

8 |

Procedimientos de vigilancia en los PCC (principio 4) | 32 |

|

9 |

Medidas correctivas (principio 5) | 33 |

|

10 |

Procedimientos de validación y verificación (principio 6) | 33 |

|

11 |

Documentación y registro (principio 7) | 35 |

|

12 |

El papel de los criterios microbiológicos, los límites químicos y otros límites legales establecidos en la legislación de la UE o nacional | 37 |

|

ANEXO III: |

AUDITORÍA DE LAS BPH Y LOS PROCEDIMIENTOS BASADOS EN LOS PRINCIPIOS DEL APPCC | 38 |

|

1 |

Disposiciones legales | 38 |

|

2 |

Ámbito de aplicación y objet— | 38 |

|

3 |

Principios generales | 38 |

|

4 |

Tipos de auditorías | 39 |

|

5 |

Planificación, preparación y realización de una auditoría del SGSA | 39 |

|

6 |

Flexibilidad | 42 |

|

7 |

Cómo proceder según el resultado de la auditoría | 44 |

|

8 |

Algunas orientaciones adicionales sobre la auditoría de la cultura de seguridad alimentaria | 44 |

|

APÉNDICE 1: |

Sinopsis de los sistemas de gestión de la seguridad alimentaria para actividades distintas de la producción primaria y las operaciones conexas | 46 |

|

APÉNDICE 2. |

Ejemplo de un análisis de peligros. Procedimiento de evaluación (semicuantitativa) del riesg— | 47 |

|

APÉNDICE 3. |

Ejemplo de indicadores de la herramienta de evaluación de la cultura de seguridad alimentaria | 50 |

|

APÉNDICE 4A. |

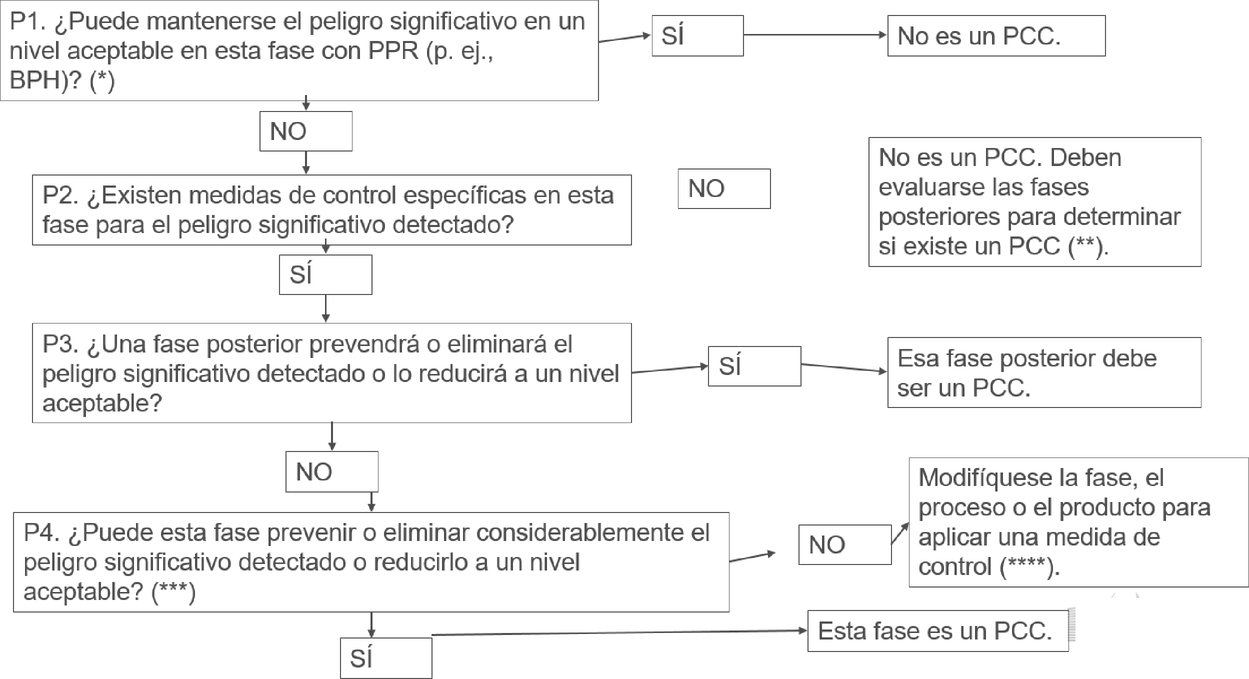

Ejemplo de árbol de decisiones para la detección de puntos de control crítico (PCC) | 52 |

|

APÉNDICE 4B. |

Ejemplo de árbol de decisiones simplificad— | 54 |

|

APÉNDICE 5. |

Comparación de BPH, PPRO y PCC | 44 |

|

APÉNDICE 6. |

Ejemplo de carta de comunicación | 56 |

|

APÉNDICE 7. |

Ejemplo de lista de comprobación del APPCC | 47 |

Las BPH son una serie de medidas y condiciones preventivas aplicadas en cualquier fase de la cadena alimentaria para proporcionar alimentos inocuos e idóneos. Deben entenderse en sentido amplio, incluyendo, por ejemplo, BPF, BPA, etc. La mayoría de las BPH no son específicas para un determinado peligro, sino que están concebidas para mantener o reducir por debajo de niveles aceptables peligros derivados del entorno de producción que pueden afectar negativamente a la seguridad de los productos.

Cada EEA debe aplicar BPH, que son requisitos previos para garantizar un SGSA eficiente. Junto con otros PPR del SGSA, como las disposiciones de trazabilidad y los sistemas de retirada/recuperación, constituyen la base para una aplicación eficaz del APPCC y deben ponerse en práctica antes de establecer procedimientos basados en el APPCC.

1 DISPOSICIONES LEGALES

El artículo 4 del Reglamento (CE) n.o 852/2004 establece requisitos generales y específicos en materia de higiene, descritos como BPH en la presente Comunicación, y en particular lo siguiente:

|

«1. |

Los operadores de empresa alimentaria que desempeñen su actividad en la producción primaria y en las operaciones conexas enumeradas en el anexo I cumplirán las normas generales en materia de higiene que figuran en la parte A del anexo I y los requisitos específicos fijados en el Reglamento (CE) n.o 853/2004. |

|

2. |

Los operadores de empresa alimentaria que desempeñen su actividad en cualquiera de las fases de producción, transformación y distribución de alimentos posteriores a aquellas a las que es de aplicación el apartado 1 cumplirán las normas generales de higiene que figuran en el anexo II y los requisitos específicos fijados en el Reglamento (CE) n.o 853/2004». |

Así pues, las disposiciones más importantes en materia de BPH están establecidas en:

|

a) |

Los requisitos generales de higiene contemplados en el anexo I del Reglamento (CE) n.o 852/2004 aplicables a la producción primaria y a las operaciones conexas. Es necesario separar las BPH de esta fase de las de fases posteriores de la cadena alimentaria debido a la naturaleza de la producción primaria (animales vivos, plantas antes de la cosecha) y a que esta no puede llevarse a cabo en condiciones totalmente controladas por lo que respecta a instalaciones, equipo, agua y otros controles del entorno. Pueden obtenerse orientaciones sobre el concepto de «producción primaria y operaciones conexas» en el Documento de orientación sobre la aplicación de determinadas disposiciones del Reglamento (CE) n.o 852/2004 relativo a la higiene de los productos alimenticios (1). |

|

b) |

Los requisitos higiénicos generales contemplados en el anexo II del Reglamento (CE) n.o 852/2004 aplicables a las operaciones siguientes a la producción primaria en fases posteriores de la cadena de producción. |

Los requisitos específicos en materia de higiene aplicables a los alimentos de origen animal establecidos en el anexo III del Reglamento (CE) n.o 853/2004. Algunos de dichos requisitos están destinados a los productores primarios (p. ej., en el caso de los huevos, la leche cruda, los moluscos bivalvos vivos y los productos de la pesca): véase la sección 3.7 del Documento de orientación sobre la puesta en práctica de ciertas disposiciones del Reglamento (CE) n.o 853/2004 sobre la higiene de los alimentos de origen animal (2). Dado que estas BPH son específicas de un sector/producto alimenticio, no se tratarán en mayor profundidad en la presente Comunicación orientativa (que es de carácter general).

2 FLEXIBILIDAD EN LA APLICACIÓN DE LAS BPH

Las BPH se aplican a todos los EEA. Globalmente, los requisitos de los anexos I y II del Reglamento (CE) n.o 852/2004 se describen de manera relativamente general, ya que deben ser aplicados por todos los sectores de la producción de alimentos (que son muy diferentes). Por tanto, incluyen automáticamente un alto grado de flexibilidad sobre cómo deben cumplirse en la práctica.

No debe darse por hecho que todas las BPH, según lo expuesto en la sección 4, se aplican a todos los establecimientos. Ha de realizarse una evaluación caso por caso para determinar las BPH pertinentes para cada establecimiento que deben aplicarse de forma proporcional a su naturaleza y tamaño.

Los Reglamentos (CE) n.o 852/2004 y (CE) n.o 853/2004 contienen varias disposiciones relativas a la flexibilidad, destinadas principalmente a facilitar la aplicación de las BPH en pequeñas empresas:

|

a) |

las BPH establecidas en el anexo I del Reglamento (CE) n.o 852/2004, destinadas a la producción primaria y a las operaciones conexas, son de carácter más general que las establecidas en el anexo II para otros EEA; |

|

b) |

en el anexo II del Reglamento (CE) n.o 852/2004, se establecen requisitos generales y específicos simplificados respecto de los locales ambulantes o provisionales, los locales utilizados principalmente como vivienda privada pero donde regularmente se preparan productos alimenticios para su puesta en el mercado, y las máquinas expendedoras (capítulo III del anexo II); |

|

c) |

exclusiones del ámbito de aplicación (artículo 1) del Reglamento (CE) n.o 852/2004, por ejemplo, el suministro directo por parte del productor de pequeñas cantidades de productos primarios al consumidor final o a establecimientos locales de venta al por menor para el abastecimiento del consumidor final; |

|

d) |

exclusiones del ámbito de aplicación (artículo 1) del Reglamento (CE) n.o 853/2004, por ejemplo, el suministro directo por parte del productor de pequeñas cantidades de carne procedente de aves de corral y lagomorfos sacrificados en la explotación al consumidor final o a establecimientos locales de venta al por menor que suministran directamente dicha carne al consumidor final; |

|

e) |

exclusión de la mayoría de los comerciantes minoristas del Reglamento (CE) n.o 853/2004 (artículo 1, apartado 5); |

|

f) |

la posibilidad de adaptar las BPH en virtud de la legislación nacional de conformidad con el artículo 10, apartado 4, del Reglamento (CE) n.o 853/2004: i. para poder seguir utilizando métodos tradicionales; ii. para responder a las necesidades de los EEA situados en regiones con condicionantes geográficos particulares (p. ej., zonas alejadas, zonas de montaña y pequeñas islas remotas); iii. en cualquier establecimiento en lo que respecta a la construcción, el diseño y el equipamiento. |

En las BPH específicas expuestas a continuación se ofrecen varios ejemplos de flexibilidad. También pueden encontrarse más detalles sobre la flexibilidad en los siguientes documentos de orientación específicos:

|

— |

documento de trabajo de los servicios de la Comisión titulado Understanding of certain provisions on Flexibility provided in the Hygiene Package - Guidelines for the competent authorities [«Comprender determinadas disposiciones sobre flexibilidad previstas en el paquete de higiene. Directrices para las autoridades competentes», documento en inglés]: https://ec.europa.eu/food/system/files/2016-11/biosafety-hygiene-faq_all_public_en.pdf; |

|

— |

documento de trabajo de los servicios de la Comisión titulado Understanding of certain provisions on Flexibility provided in the Hygiene Package - Frequently Asked Questions - Guidelines for food business operators [«Comprender determinadas disposiciones sobre flexibilidad previstas en el paquete de higiene. Preguntas frecuentes. Directrices para los explotadores de empresas alimentarias», documento en inglés]: https://ec.europa.eu/food/system/files/2016-11/biosafety-hygiene-faq_all_business_en.pdf. |

En ocasiones, las pequeñas empresas pueden utilizar guías sectoriales genéricas sobre BPH para cumplir con las BPH o ayudarlas a definir sus propias BPH.

Las BPH son herramientas utilizadas para conseguir alimentos inocuos, lo que constituye un requisito legal, de modo que la flexibilidad podrá aplicarse a los documentos y registros, pero nunca a los objetivos de las BPH.

3 EJEMPLOS DE BPH

El EEA debe documentar las medidas de BPH para garantizar unas condiciones seguras para la producción de alimentos, teniendo en cuenta el tamaño y la naturaleza de la empresa e indicando a la persona o personas responsables de su aplicación.

Las BPH expuestas a continuación conforman una lista no exhaustiva, pues cada establecimiento debe cumplir los requisitos legales establecidos en la sección 1 del presente anexo. Las BPH que se indican a continuación son, por tanto, posibles ejemplos de cómo cumplir los requisitos legales en la práctica. Estos ejemplos se centran esencialmente en los establecimientos de fabricación o de transformación de alimentos. También son una posible fuente de inspiración para otras fases, como la producción primaria, la elaboración de comidas preparadas y otras actividades al por menor, especialmente la distribución de alimentos, pero podrían no ser aplicables siempre.

Los ejemplos que figuran a continuación siguen siendo bastante generales. Ya se ha elaborado una extensa lista de guías sectoriales de BPH (véase la sección 7 del documento principal).

3.1 Infraestructura (edificio, equipo)

|

a) |

Al evaluar el riesgo de la situación y las zonas circundantes, debe tenerse en cuenta la proximidad de las fuentes potenciales de contaminación, el suministro de agua, la eliminación de las aguas residuales, el abastecimiento de energía, el acceso a los medios de transporte, el clima, las posibles inundaciones, etc. Todo esto también debería tenerse en cuenta en lo relativo a la producción primaria (campos). |

|

b) |

Al distribuir el espacio deben separarse estrictamente las zonas contaminadas (alto riesgo) y las zonas limpias (bajo riesgo) (o debe haber una separación temporal e intercalar una limpieza adecuada); deben disponerse adecuadamente las salas para los flujos de producción unidireccionales, y los locales refrigerados o las instalaciones de calentamiento han de estar aislados. |

|

c) |

Los suelos no deslizantes deben construirse con materiales impermeables y no absorbentes, y deben poder fregarse y no tener fisuras. Lo mismo se aplica a las paredes, al menos hasta una altura adecuada. También se recomienda que las paredes y los suelos sean de colores claros que faciliten la evaluación visual de la higiene. |

|

d) |

Las superficies de las puertas deben ser lisas y no absorbentes. Debe valorarse el uso de sistemas de apertura y cierre automáticos para evitar la contaminación por contacto. |

|

e) |

En todas las zonas debe existir suficiente iluminación, que ha de ser especialmente adecuada en las zonas de preparación de alimentos y de inspección. La iluminación debe poder limpiarse fácilmente y disponer de tapas de protección para evitar la contaminación de los alimentos en caso de que se rompan las lámparas. |

|

f) |

Deben definirse con claridad las instalaciones de almacenamiento de las materias primas, y los recipientes para alimentos y materiales de embalaje. Solo se almacenarán productos que puedan añadirse a los alimentos (p. ej., aditivos) en la misma zona que los alimentos, y queda excluido el almacenamiento conjunto con productos tóxicos (p. ej., plaguicidas). |

|

g) |

Los vestuarios deben estar limpios y ordenados y, en la medida de lo posible, no han de utilizarse como comedor ni sala de fumadores. Debe facilitarse la separación entre la ropa habitual, la ropa de trabajo limpia y la ropa de trabajo usada. |

|

h) |

Los inodoros no deben comunicar directamente con las zonas de manipulación de alimentos. Es preferible que existan dispositivos de descarga de agua con mecanismos accionables con los pies o los brazos, y han de colocarse recordatorios para lavarse las manos y carteles estratégicamente situados que informen de la obligación, cuando corresponda, de retirarse la ropa de protección antes de utilizar los inodoros. |

|

i) |

Entre los inodoros / los vestuarios y la zona de manipulación de alimentos deben instalarse lavabos en puntos oportunos, sin descartar la posible necesidad de lavabos adicionales en las zonas de producción, cerca de los puestos de trabajo; debe disponerse de desinfectante, jabón y toallas desechables; los dispositivos de emisión de aire caliente han de estar instalados solamente en locales en que no existan alimentos; es deseable que los grifos no tengan que accionarse con las manos. |

|

j) |

Deben existir barreras que impidan el acceso de animales vagabundos. |

|

k) |

Los equipos y los dispositivos de vigilancia/registro (p. ej., termómetros) deben estar limpios y los equipos que han de entrar en contacto con los productos alimenticios han de ser los adecuados. |

|

l) |

Debe prestarse atención a las diversas posibilidades de que el uso del equipo provoque la contaminación (cruzada) de los alimentos: i. prevención de la contaminación del material por el ambiente, por ejemplo, goteo por condensación desde el techo; ii.prevención de la contaminación mediante el equipo de manipulación de alimentos, como la acumulación de residuos alimentarios en los dispositivos de corte; iii. prevención de la contaminación por materias primas: equipos distintos (o limpieza y desinfección entre usos) para las materias primas y los productos cocinados (tablas de despiece, cuchillos, platos, ropa del personal, termómetros, etc.). |

|

m) |

Debe existir un número adecuado de dispositivos de vigilancia para medir los parámetros críticos, como la temperatura. |

3.2 Limpieza y desinfección

|

a) |

Es preciso estudiar qué, cuándo y cómo limpiar y desinfectar, y quién debe encargarse de ello. |

|

b) |

Los pasos habituales deben consistir en la eliminación de la suciedad visible, seguida de la limpieza, el aclarado, la desinfección y un nuevo aclarado. |

|

c) |

La limpieza debe comenzar en las zonas de alto riesgo y terminar en las zonas de bajo riesgo. Deben usarse materiales y equipos de limpieza diferentes para las zonas de bajo riesgo y las de alto riesgo y, en cualquier caso, nunca deben pasar de una zona altamente contaminada a otra poco contaminada. Se ha de prestar especial atención a la contaminación de las superficies desinfectadas a causa de salpicaduras mientras se aclaran otras superficies. |

|

d) |

Se ha de utilizar agua potable y añadir productos de limpieza o desinfectantes en la medida necesaria para obtener el efecto deseado de limpieza o desinfección. El agua debe estar a la temperatura adecuada y los productos químicos deben utilizarse conforme a las instrucciones del fabricante. |

|

e) |

Debe disponerse de información técnica en su lengua materna sobre detergentes y productos desinfectantes (p. ej., instrucciones de uso, componente activo, tiempo de contacto, concentración o uso de agua potable, si procede). |

|

f) |

Debe recurrirse a los controles visuales de la limpieza y al análisis de muestras con objeto de controlar las actividades de desinfección. |

|

g) |

EJEMPLO DE FLEXIBILIDAD: La limpieza y la desinfección en una pequeña carnicería podrían ser muy similares a las buenas prácticas de higiene en una cocina, mientras que en un gran matadero podría ser necesario contar con empresas externas especializadas. |

3.3 Control de las plagas: hincapié en las actividades preventivas

|

a) |

Las paredes exteriores no deben presentar grietas ni rendijas, los alrededores deben estar en orden y limpios de escombros que puedan albergar plagas, y las zonas de limpieza han de ser accesibles. Debe prohibirse e impedirse el acceso de animales de compañía o de animales salvajes. |

|

b) |

Deben instalarse mosquiteros en las ventanas. Cuando se utilicen dispositivos electrónicos para el control de insectos, estos deberán utilizarse de acuerdo con sus especificaciones. |

|

c) |

Las puertas deben permanecer cerradas salvo durante las operaciones de carga o descarga. Los huecos entre las puertas y los suelos deben estar a prueba de plagas. |

|

d) |

El equipo y los locales no utilizados deben mantenerse limpios. |

|

e) |

En caso de que se encharque el interior de los locales, deberá adoptarse una solución lo antes posible. Debe impedirse o evitarse la acumulación de charcos de agua. |

|

f) |

Debe establecerse un programa de control de plagas:

|

3.4 Materias primas (selección de proveedores y especificaciones)

|

a) |

Debe prestarse atención no solamente al suministro de materias primas, sino también al de aditivos, coadyuvantes tecnológicos, material de embalaje y material en contacto con alimentos. |

|

b) |

Puede preverse una estricta política de abastecimiento, con un acuerdo sobre las especificaciones (p. ej., microbiológicas) y las garantías de higiene o que requiera un sistema certificado de gestión de la calidad, en lo relativo al nivel de detalle sobre las BPH y el plan de APPCC del establecimiento propiamente dicho. Se recomienda etiquetar las materias primas cuando contengan alérgenos (véase la sección 3.7). |

|

c) |

Aparte de los acuerdos con el proveedor y de las posibles auditorías de las que sea objeto, existen diversos indicadores de la fiabilidad del proveedor, como la homogeneidad de los productos entregados, el cumplimiento del plazo de entrega acordado, la exactitud de la información añadida, una vida útil o frescura suficientes, la utilización de medios de transporte limpios y adecuadamente equipados, la sensibilización en materia de higiene del conductor y de otros manipuladores de alimentos que los transportan, la temperatura correcta durante el transporte, la satisfacción a largo plazo, etc. La mayoría de estos elementos deben formar parte de los controles de las entregas. Puede ser necesario tener constancia de las cargas anteriores de un vehículo de transporte, con el fin de aplicar los procedimientos adecuados de limpieza y reducir la probabilidad de contaminación cruzada, en particular por alérgenos. |

|

d) |

Los requisitos legales durante el transporte (p. ej., las condiciones de temperatura) deben verificarse y mantenerse durante la descarga. |

|

e) |

En lo relativo a las condiciones de almacenamiento en el propio establecimiento deben tenerse en cuenta las instrucciones facilitadas por el proveedor, los principios de «lo primero que entra, lo primero que sale» o de que el producto más próximo a caducar sea el primero que se expida, y la accesibilidad desde cualquier parte para efectuar inspecciones (p. ej., que los productos no estén colocados directamente en el suelo, ni contra las paredes, etc.). |

|

f) |

EJEMPLO DE FLEXIBILIDAD: los controles de la entrega de alimentos envasados para la venta al por menor pueden limitarse a comprobar si los envases están intactos y si las temperaturas durante el transporte han sido aceptables, sin necesidad de muestreos y ensayos periódicos. |

|

g) |

EJEMPLO DE FLEXIBILIDAD: en algunos casos, la política de autorización del proveedor puede basarse en procedimientos sencillos, tales como comprobar al menos su número de registro/autorización, lo cual garantiza que están sujetos a actividades de control oficiales. En actividades de mayor riesgo, esto puede complementarse con solicitudes adicionales. |

3.5 Mantenimiento técnico y calibración

|

a) |

El plan de mantenimiento debe estudiarse con un especialista técnico. El plan debe incluir los procedimientos de «emergencia» cuando el equipo esté defectuoso e instrucciones para la sustitución preventiva de cierres herméticos, juntas de estanqueidad, etc. |

|

b) |

Debe prestarse atención a la higiene durante las operaciones de mantenimiento. |

|

c) |

La calibración de dispositivos de vigilancia (como balanzas, termómetros o caudalímetros) es importante para el control de la seguridad e higiene de los alimentos. Debe llevarse un registro de la calibración. |

|

d) |

EJEMPLO DE FLEXIBILIDAD: la comprobación de la precisión de los termómetros puede consistir en una simple comparación con otro termómetro, a ser posible calibrado. Otro procedimiento sencillo, si el termómetro se utiliza para tomar la temperatura de alimentos fríos, consiste en comprobarlo en un vaso con agua helada y, en caso de utilizarse para tomar la temperatura de alimentos calientes, en agua hirviendo. |

3.6 Contaminación física y química del entorno de producción [por ejemplo aceites, tintas, uso de equipos (dañados) de madera, etc.]

|

a) |

La frecuencia del control de peligros físicos (tales como vidrio, plástico y metal) debe determinarse según un análisis basado en el riesgo (¿qué probabilidad hay de que el peligro ocurra en un establecimiento dado?). |

|

b) |

Debe establecerse un procedimiento que explique qué hacer en caso de rotura de vidrio, plástico duro, cuchillos, etc. |

|

c) |

Deben utilizarse únicamente productos adecuados para limpiar las superficies en que exista cierta posibilidad de contacto accidental con los alimentos en los entornos de transformación. Los demás productos de limpieza deben utilizarse únicamente fuera de los períodos de producción. |

|

d) |

Los lubricantes deben ser de uso alimentario cuando se utilicen en entornos en los que se transformen alimentos y en los que exista la posibilidad de contacto accidental con alimentos. |

|

e) |

Los peligros químicos deben ser tratados por personal que haya recibido formación especializada. Las balanzas utilizadas para los aditivos deben ser preferiblemente automáticas. |

3.7 Alérgenos

Los alérgenos deben tenerse en cuenta en el sistema de gestión de la seguridad alimentaria. La posible presencia no intencionada en los alimentos de sustancias o productos que provocan alergias o intolerancias supone un peligro para los consumidores alérgicos a determinados alimentos.

El Reglamento (UE) n.o 1169/2011 (4), sobre la información alimentaria facilitada al consumidor, exige que se facilite siempre a los consumidores información sobre la presencia de cualquier ingrediente o coadyuvante tecnológico que provoque alergias o intolerancias, o que derive de una sustancia o un producto que provoque alergias o intolerancias, y que se utilice en la fabricación o elaboración de un alimento y siga estando presente en el producto acabado, aunque sea en una forma modificada. La lista de sustancias o productos regulados que provocan alergias o intolerancias figura en el anexo II del Reglamento (UE) n.o 1169/2011 e incluye lo siguiente: cereales que contengan gluten, crustáceos, huevos, pescado, cacahuetes, soja, leche, frutos de cáscara, apio, mostaza, granos de sésamo, dióxido de azufre y sulfitos, altramuces y moluscos. En la Comunicación 2017/C 428/01 de la Comisión se ofrecen orientaciones sobre los requisitos de etiquetado de los alérgenos (5).

El Reglamento (CE) n.o 852/2004 establece disposiciones sobre la gestión de los alérgenos tanto en la producción primaria como en las fases posteriores, subrayando la necesidad de un enfoque preventivo integral a lo largo de toda la cadena alimentaria. Para prevenir o limitar la presencia de sustancias que provocan alergias o intolerancias a causa de la contaminación de los productos alimenticios (contaminación cruzada) se requieren buenas prácticas de higiene. Para cumplir este requisito puede que haya que revisar el proceso de producción y los métodos de trabajo.

En el contexto de la producción primaria, la recolección o el sacrificio, la gestión de alérgenos debe tener en cuenta lo siguiente a fin de prevenir o minimizar el riesgo de contaminación por alérgenos:

|

— |

sensibilizar a los productores primarios sobre el uso de productos (p. ej., cultivos contaminados involuntariamente por brotes de apio o mostaza), sustratos (p. ej., paja de cereales utilizada para el cultivo de setas) y productos fitosanitarios, especialmente las sustancias básicas (como los sulfitos), que estén reconocidos como alérgenos; |

|

— |

valorar si es conveniente la rotación de cultivos, en particular si los productos (alérgenos) producidos en cultivos anteriores pueden contaminar los nuevos cultivos; |

|

— |

prevenir y controlar la contaminación cruzada durante la recolección, el sacrificio (p. ej., yema de huevo en gallinas ponedoras sacrificadas, cereales en cultivos de aves de corral), la manipulación, el almacenamiento y el transporte. |

En las fases posteriores de la producción de alimentos, debe tenerse en cuenta lo siguiente para prevenir o minimizar el riesgo de contaminación por alérgenos:

|

— |

prestar atención a las materias primas entrantes, entre otras cosas solicitando especificaciones de los ingredientes de dichas materias primas, si no son evidentes; en caso de que se mencione la presencia no intencionada de alérgenos en las materias primas, el proveedor debe indicar una cuantificación (mg de proteína alergénica / kg de alimento) para que el fabricante del alimento pueda efectuar una evaluación del riesgo; |

|

— |

si los alérgenos regulados o los productos que los contienen se utilizan como materias primas o ingredientes, debe garantizarse la sensibilización del personal en materia de gestión de alérgenos y prestarse especial atención al correcto almacenamiento (riesgo mínimo de contaminación cruzada de otros productos), al etiquetado de los alérgenos y a la utilización de estos productos en recetas; |

|

— |

deben establecerse procedimientos para impedir el intercambio de productos (materias primas, productos intermedios y productos finales acabados) y etiquetas; |

|

— |

han de aplicarse medidas estrictas para minimizar la contaminación cruzada entre productos que puedan contener alérgenos regulados y otros productos sin alérgenos o que contengan alérgenos distintos; debe llevarse a cabo una separación mediante el uso de líneas de producción, recipientes e instalaciones de almacenamiento separados (p. ej., envases cerrados cuando proceda) siempre que ello sea posible, o aplicando una metodología de trabajo o un orden de producción específicos, por ejemplo, mediante la programación [producción al final de la jornada de productos con (la mayor cantidad de) alérgenos], la sensibilización (formación específica) de los trabajadores y el cumplimiento de las normas de higiene antes de volver al trabajo tras las pausas para comer o beber; |

|

— |

se ha de prestar atención asimismo al potencial de contaminación cruzada durante las fases preparatorias (desembolsado, manipulación previa y pesaje de los ingredientes, etc.) y las fases posteriores a la producción, por ejemplo, durante el transporte a granel. |

En todas las fases en las que no sea posible comprobar rutinariamente la ausencia de restos visibles, debe prestarse mayor atención a la frecuencia e intensidad de la limpieza del equipo. También es importante la validación o verificación del método de limpieza. Ejemplo: la producción de chocolate es «cerrada» y no es posible examinar los conductos para comprobar si se queda algún resto. También es difícil limpiarlos simplemente con agua. En este ejemplo, la validación o verificación del método de limpieza mediante el análisis de muestras es, por tanto, pertinente. En otros casos, cuando se utiliza la limpieza en húmedo, el agua de limpieza puede analizarse para comprobar si hay residuos de alérgenos. No obstante, al interpretar el resultado analítico deben tomarse precauciones por lo que respecta a la dilución y la distribución del alérgeno específico.

El alcance de las medidas de control para prevenir la contaminación cruzada por alérgenos debe determinarse en función del número y la cantidad de alérgenos utilizados, la complejidad de la manipulación (p. ej., una transformación que implique mezclas frente a la mera manipulación de alimentos envasados), el número de cambios de productos (riesgo de contaminación cruzada) y la frecuencia e intensidad (fácil de aplicar o no) de los procedimientos de limpieza.

De conformidad con el Reglamento (UE) n.o 1169/2011, el etiquetado obligatorio solo se aplica cuando se han añadido intencionadamente productos o sustancias alergénicos como ingredientes o coadyuvantes tecnológicos. La información sobre la posible presencia no intencionada en el alimento de sustancias o productos que causen alergias o intolerancias podrá facilitarse con carácter voluntario (6) [artículo 36, apartado 3, letra a), del Reglamento (UE) n.o 1169/2011]. La información voluntaria facilitada a los consumidores debe cumplir lo dispuesto en el artículo 36 de dicho Reglamento. En particular, esta información voluntaria no debe inducir a error ni ser ambigua o confusa para el consumidor, y debe basarse, según proceda, en los datos científicos pertinentes. A la espera de la adopción de disposiciones armonizadas al respecto, los explotadores de empresas alimentarias son responsables de garantizar que dicha información, cuando se facilite, no induzca a error ni sea ambigua o confusa para los consumidores.

El etiquetado precautorio de alérgenos solo debe utilizarse cuando no pueda aplicarse de manera eficiente una estrategia preventiva y el producto pueda presentar un riesgo para los consumidores alérgicos. Este tipo de etiquetado precautorio consiste en una declaración independiente situada junto a la lista de ingredientes y debe basarse en los resultados de una evaluación del riesgo adecuada, realizada por el fabricante de alimentos, para evaluar la posible presencia no intencionada de alérgenos. Los alérgenos (potencialmente) presentes en el producto por contaminación cruzada no deben incluirse en la lista de ingredientes, ya que no se añaden intencionadamente ni forman parte de la fórmula del producto. Este etiquetado nunca debe emplearse como alternativa a las medidas preventivas.

Pueden encontrarse orientaciones más detalladas en:

|

— |

el Código de prácticas del Codex Alimentarius sobre la gestión de los alérgenos alimentarios por parte los operadores de empresas de alimentos (7); |

|

— |

la Consulta conjunta ad hoc FAO/OMS de expertos sobre la evaluación del riesgo de los alérgenos alimentarios, parte 3: revisar y establecer un etiquetado precautorio en alimentos de los alérgenos prioritarios (8); |

|

— |

las Orientaciones sobre la gestión de los alérgenos alimentarios para fabricantes de alimentos, elaboradas por FoodDrinkEurope (9); |

|

— |

el documento Precautionary Allergen Labelling (PAL): a science-based approach based on Quantitative Risk Assessment [«Etiquetado precautorio de alérgenos: un enfoque científico basado en la evaluación cuantitativa del riesgo», documento en inglés] (10). |

3.8 Redistribución y donación de alimentos

La redistribución y la donación de alimentos pueden producirse en cualquier fase de la cadena alimentaria cuando hay un exceso de producción o existencias, pero a menudo tienen lugar en el comercio al por menor. En el comercio al por menor en particular, estos alimentos pueden estar cerca del final de su vida útil, ya sea indicada como fecha de caducidad, ya como fecha de consumo preferente, y la presencia de posibles peligros adicionales debe evitarse adoptando BPH adicionales (véase más adelante). El Plan de Acción para la Economía Circular de la Comisión considera prioritario facilitar la donación de alimentos como medio para evitar el desperdicio de estos y promover la seguridad alimentaria, en consonancia con los Objetivos de Desarrollo Sostenible de las Naciones Unidas. Por ello, se han adoptado una serie de iniciativas con el fin de garantizar la redistribución segura de los alimentos, aunque es de suma importancia evitar el desperdicio de alimentos lo antes posible:

|

— |

Introducción de un capítulo específico, el capítulo V bis, «Redistribución de alimentos», en el anexo II del Reglamento (CE) n.o 852/2004, que recoge las condiciones para la redistribución segura de alimentos con fines de donación. |

|

— |

Los minoristas pueden congelar la carne fresca de ungulados domésticos (bovinos, porcinos, ovinos, caprinos), aves de corral y lagomorfos, con vistas a su redistribución con fines de donación de alimentos, en determinadas condiciones, de conformidad con una modificación reciente (11) del Reglamento (CE) n.o 853/2004. La ventaja de esta operación debe sopesarse frente a determinados riesgos microbiológicos que pueden derivarse de la congelación y descongelación. |

|

— |

En la sección 5 de la Comunicación de la Comisión sobre el comercio minorista figuran más orientaciones sobre estos aspectos de la higiene relacionados con la redistribución y la donación de alimentos. Las orientaciones contienen recomendaciones específicas de BPH adicionales relativas a:

|

3.9 Gestión de los residuos

Los EEA pueden cumplir de manera óptima los requisitos previstos en el anexo II, capítulo VI, del Reglamento (CE) n.o 852/2004, y dar prueba de ello, estableciendo procedimientos para cada tipo de residuo (subproductos animales, alimentos estropeados, residuos químicos o material de embalaje sobrante/usado). Cuando proceda, debe consignarse quién es responsable de la retirada de los residuos, la manera de recogerlos, dónde se almacenan y cómo se retiran del establecimiento.

3.10 Control del agua y del aire

Además de los requisitos bastante detallados del Anexo II, capítulo VII, del Reglamento (CE) n.o 852/2004:

|

a) |

Debe llevarse a cabo regularmente un análisis microbiológico y químico propio del agua que esté directamente en contacto con los alimentos (salvo el agua potable de la red pública). La frecuencia de los análisis vendrá determinada por factores como el tipo de fuente, el uso previsto del agua, etc. |

|

b) |

Si el agua de la red pública se almacena en un tanque antes de su uso, el tanque debe estar contemplado en un programa de limpieza periódico. |

|

c) |

Por regla general, solo se podrá utilizar agua que sea potable en los alimentos de origen animal. En otros casos deberá utilizarse como mínimo agua limpia o, en su caso, agua de mar limpia. |

|

d) |

El control del agua es una manera importante de controlar los peligros microbiológicos y químicos en la producción primaria de frutas y hortalizas (riego, lavado tras la cosecha). Por consiguiente, se han elaborado orientaciones específicas adicionales dentro de la sección 7.3 de la Nota de la Comisión sobre la Guía para combatir los riesgos microbiológicos en frutas y hortalizas frescas en la producción primaria mediante una buena higiene (12). Se recomienda encarecidamente utilizar agua potable en el lavado de frutas y hortalizas para consumo directo. |

|

e) |

Los sistemas de ventilación deben ser sólidos y fiables, y han de mantenerse limpios para que no se conviertan en una fuente de contaminación. Respecto de las zonas de alto riesgo o de intenso mantenimiento que requieran el control del aire, debe examinarse la aplicación de sistemas de presión positiva de aire y sistemas adecuados de filtrado del aire. |

|

f) |

La condensación es principalmente el resultado de una ventilación deficiente. Esta debe evitarse en las zonas en las que se producen, manipulan o almacenan alimentos, especialmente si están expuestos o no están envasados. |

|

g) |

EJEMPLO DE FLEXIBILIDAD: puede ignorarse el control del agua si se utiliza agua potable de la red pública, pero debería incorporarse si se utiliza la propia fuente de la empresa o el agua se recicla. |

3.11 Personal (higiene, estado de salud)

|

a) |

El personal debe ser consciente de los peligros derivados de las infecciones gastrointestinales, la hepatitis y las heridas, y quedar excluido, en su caso, de la manipulación de alimentos o bien disponer de la protección adecuada; los problemas sanitarios importantes deben notificarse a la persona responsable. Debe prestarse especial atención a los trabajadores temporales que podrían estar menos familiarizados con los peligros. |

|

b) |

Es preciso lavarse las manos regularmente (y desinfectarse si es necesario), como mínimo antes de empezar a trabajar, después de utilizar el inodoro, después de los descansos, después de tirar la basura, después de toser o estornudar (en un pañuelo desechable o, si no hay más alternativa, en el hueco del codo), después de manipular materias primas, entre tareas, etc. Los guantes desechables utilizados higiénicamente pueden ser eficaces para evitar la contaminación cruzada al manipular alimentos listos para el consumo. Es preciso lavarse las manos minuciosamente antes y después de trabajar con ellas. Los guantes deben utilizarse una sola vez y cambiarse entre tareas para evitar la contaminación cruzada. |

|

c) |