Incluye todo texto válido hasta:

Serie 03 de enmiendas. Fecha de entrada en vigor: 9 de junio de 2021

ÍNDICE

Reglamento

|

1. |

Ámbito de aplicación |

|

2. |

Definiciones |

|

3. |

Solicitud de homologación |

|

4. |

Homologación |

|

5 |

Parte I: Requisitos de un vehículo en relación con los requisitos específicos del grupo motopropulsor eléctrico |

|

6. |

Parte II: Requisitos de un sistema de acumulación de energía eléctrica recargable (SAEER) por lo que se refiere a su seguridad |

|

7. |

Modificación y extensión de la homologación de tipo |

|

8. |

Conformidad de la producción |

|

9. |

Sanciones por falta de conformidad de la producción |

|

10. |

Cese definitivo de la producción |

|

11. |

Nombres y direcciones de los servicios técnicos responsables de realizar los ensayos de homologación y de las autoridades de homologación de tipo |

|

12. |

Disposiciones transitorias |

|

1 |

Parte 1: Notificación relativa a la homologación o la extensión, denegación o retirada de la homologación o al cese definitivo de la producción de un tipo de vehículo por lo que se refiere a su seguridad eléctrica con arreglo al Reglamento n.o 100 |

Parte 2: Notificación relativa a la homologación o la extensión, denegación o retirada de la homologación o al cese definitivo de la producción de un tipo de SAEER como componente / unidad técnica independiente con arreglo al Reglamento n.o 100

|

2 |

Disposición de las marcas de homologación |

|

3 |

Protección contra contactos directos de partes bajo tensión |

|

4 |

Verificación de la ecualización de potencial |

|

5A |

Método de medición de la resistencia de aislamiento para ensayos en el vehículo |

|

5B |

Método de medición de la resistencia de aislamiento para ensayos en componentes de un SAEER |

|

6 |

Método de confirmación del buen funcionamiento del sistema de a bordo para la supervisión de la resistencia de aislamiento |

|

7A |

Método de verificación para que las autoridades de examen confirmen el cumplimiento documentado de la resistencia al aislamiento del diseño eléctrico del vehículo tras la exposición al agua |

|

7B |

Procedimiento de ensayo en el vehículo de la protección contra los efectos del agua |

|

8 |

Determinación de las emisiones de hidrógeno durante los procedimientos de carga del SAEER |

|

9 |

Procedimientos de ensayo del SAEER |

|

9A |

Ensayo de vibración |

|

9B |

Ensayo de choque térmico y de ciclos |

|

9C |

Choque mecánico |

|

9D |

Integridad mecánica |

|

9E |

Resistencia al fuego |

|

9F |

Protección frente a cortocircuitos exteriores |

|

9G |

Protección de sobrecarga |

|

9H |

Protección de sobredescarga |

|

9I |

Protección de sobrecalentamiento |

|

9J |

Protección de sobreintensidad |

1. Ámbito de aplicación

|

1.1. |

Parte I: Requisitos de seguridad con respecto al grupo motopropulsor eléctrico de los vehículos de carretera de las categorías M y N (1), con una velocidad máxima de fábrica superior a 25 km/h, equipados con grupo motopropulsor eléctrico, con exclusión de los vehículos permanentemente conectados a la red.

La parte I del presente Reglamento no abarca:

|

|

1.2. |

Parte II: Requisitos de seguridad con respecto al sistema de acumulación de energía eléctrica recargable (SAEER), de los vehículos de carretera de las categorías M y N, equipados con grupo motopropulsor eléctrico, con exclusión de los vehículos permanentemente conectados a la red.

La parte II del presente Reglamento no se aplica a una batería cuya utilización principal sea suministrar electricidad para la puesta en marcha del motor o del alumbrado u otros sistemas auxiliares del vehículo. |

2. Definiciones

A efectos del presente Reglamento, se entenderá por:

|

2.1. |

«Modo de conducción posible activo»: el modo del vehículo en que la aplicación de la presión al pedal del acelerador (o la activación de un mando equivalente) o el hecho de soltar el sistema de frenado hará que el grupo motopropulsor eléctrico mueva el vehículo. |

|

2.2. |

«Electrolito acuoso»: un electrolito basado en agua como disolvente para los compuestos (por ejemplo, ácidos, bases), que proporciona iones conductores tras su disociación. |

|

2.3. |

«Desconectador automático»: un dispositivo que, al accionarse, separa conductivamente las fuentes de energía eléctrica del resto del circuito de alta tensión del grupo motopropulsor eléctrico. |

|

2.4. |

«Mazo de extensión»: hilos conectores que van conectados con fines de pruebas al SAEER en el lado de tracción del desconectador automático. |

|

2.5. |

«Celda»: una única unidad electroquímica en una carcasa, que contiene un terminal positivo y un terminal negativo, que presenta una tensión diferencial entre sus dos terminales y se utiliza como dispositivo de acumulación de energía eléctrica recargable. |

|

2.6. |

«Conexión conductiva»: la conexión que utiliza conectores con una fuente de alimentación externa cuando está cargado el sistema de acumulación de energía eléctrica recargable (SAEER). |

|

2.7. |

«Conector»: el dispositivo con el que se realiza la conexión y desconexión mecánica de los conductores eléctricos de alta tensión con un componente complementario adecuado, incluido su alojamiento. |

|

2.8. |

«Sistema de acoplamiento para la carga del sistema de acumulación de energía eléctrica recargable (SAEER)»: el circuito eléctrico empleado para cargar el SAEER desde una fuente de alimentación eléctrica externa, incluida la toma del vehículo. |

|

2.9. |

«Tensión C» de «n C»: la corriente constante del dispositivo sometido a ensayo, que tarda 1/n horas en cargar o descargar el dispositivo sometido a ensayo entre el 0 % del estado de carga y el 100 % del estado de carga. |

|

2.10. |

«Contacto directo»: el contacto de personas con partes activas de alta tensión. |

|

2.11. |

«Sistema de conversión de energía eléctrica»: el sistema que genera y suministra energía eléctrica para la propulsión eléctrica. |

|

2.12. |

«Grupo motopropulsor eléctrico»: el circuito eléctrico que incluye el motor o los motores de tracción y puede incluir el SAEER, el sistema de conversión de energía eléctrica, los convertidores electrónicos, el juego de cables y los conectores correspondientes, así como el sistema de acoplamiento para cargar el SAEER. |

|

2.13. |

«Chasis eléctrico»: el conjunto formado por las partes conductoras conectadas eléctricamente, cuyo potencial se toma como referencia. |

|

2.14. |

«Circuito eléctrico»: conjunto de partes activas conectadas a través de las cuales está previsto que pase corriente eléctrica en condiciones normales de funcionamiento. |

|

2.15. |

«Barrera de protección eléctrica»: la parte que protege de contacto directo con las partes activas de alta tensión. |

|

2.16. |

«Fugas de electrolito»: el escape de electrolito del SAEER en forma de líquido. |

|

2.17. |

«Convertidor electrónico»: un dispositivo capaz de controlar o convertir energía eléctrica para la propulsión eléctrica. |

|

2.18. |

«Envolvente»: el elemento que confina las unidades internas y protege contra el contacto directo desde cualquier dirección de acceso. |

|

2.19. |

«Explosión»: liberación repentina de energía suficiente para producir ondas de presión o proyectiles que puedan causar daños estructurales o físicos alrededor del dispositivo sometido a ensayo. |

|

2.20. |

«Parte conductora expuesta»: la parte conductora que puede tocarse en las condiciones de la protección IPXXB y que recibe corriente eléctrica si se produce un fallo de aislamiento. Se incluyen las partes bajo una cubierta que pueda retirarse sin necesidad de herramientas. |

|

2.21. |

«Fuente de energía eléctrica exterior»: una fuente de energía eléctrica de corriente alterna (c.a.) o de corriente continua (c.c.) exterior al vehículo. |

|

2.22. |

«Incendio»: la emisión de llamas desde un dispositivo sometido a ensayo. Las chispas y los arcos eléctricos no se considerarán llamas. |

|

2.23. |

«Electrolito inflamable»: un electrolito que contiene sustancias clasificadas en la categoría 3 «líquido inflamable» en el marco de las «Recomendaciones de las Naciones Unidas relativas al transporte de mercancías peligrosas — Reglamento tipo (decimoséptima revisión, de junio de 2011), volumen I, capítulo 2.3» (2). |

|

2.24. |

«Alta tensión»: la clasificación de un componente o circuito eléctrico, si su tensión de funcionamiento es > 60 V y ≤ 1500 V c.c. o > 30 V y ≤ 1000 V c.a. en tensión eficaz (rms). |

|

2.25. |

«Bus de alta tensión»: el circuito eléctrico, incluido el sistema de acoplamiento para cargar el SAEER que funciona con alta tensión. En caso de circuitos eléctricos conectados galvánicamente entre sí y que cumplen la condición de tensión especificada en el apartado 2.42, únicamente los componentes o partes del circuito eléctrico que funcionan con alta tensión se consideran un bus de alta tensión. |

|

2.26. |

«Contacto indirecto»: contacto de personas con partes conductoras expuestas. |

|

2.27. |

«Partes activas»: cualquier parte o partes conductoras destinadas a activarse eléctricamente en su uso normal. |

|

2.28. |

«Compartimento para equipaje»: el espacio del vehículo destinado al equipaje, delimitado por el techo, el capó, el suelo, los laterales, así como la barrera y la envolvente destinadas a proteger a los ocupantes del contacto directo con las partes activas de alta tensión, y que está separado del habitáculo para ocupantes por la mampara delantera o trasera. |

|

2.29. |

«Fabricante»: la persona física o jurídica responsable, ante la autoridad de homologación, de todos los aspectos del proceso de homologación y encargada de garantizar la conformidad de la producción. No es indispensable que dicha persona o entidad participe directamente en todas las fases de fabricación del vehículo o componente objeto del proceso de homologación. |

|

2.30. |

«Electrolito no acuoso»: un electrolito no basado en agua como disolvente. |

|

2.31. |

«Condiciones normales de funcionamiento»: los modos y condiciones de funcionamiento que pueden encontrarse razonablemente durante el funcionamiento habitual del vehículo, incluida la conducción a las velocidades legalmente establecidas, el estacionamiento o la parada en el tráfico, así como la carga mediante cargadores que sean compatibles con los puertos de carga específicos instalados en el vehículo. No se incluyen las condiciones en las que el vehículo está dañado, ya sea por un accidente, desechos de la carretera o vandalismo, quemado o sumergido en agua, o en un estado en el que necesita o recibe servicio o mantenimiento. |

|

2.32. |

«Sistema de a bordo para la supervisión de la resistencia de aislamiento»: el dispositivo que supervisa la resistencia de aislamiento entre los buses de alta tensión y el chasis eléctrico. |

|

2.33. |

«Batería de tracción de tipo abierto»: un tipo de batería que necesita llenarse de líquido y que genera hidrógeno que se libera a la atmósfera. |

|

2.34. |

«Habitáculo para ocupantes»: el espacio reservado para las personas, delimitado por el techo, el suelo, los laterales, las puertas, la superficie acristalada exterior, la mampara delantera y la mampara trasera, o la puerta trasera, así como por las barreras de protección eléctrica y las envolventes destinadas a proteger a los ocupantes del contacto directo con partes activas de alta tensión. |

|

2.35. |

«Grado de protección IPXXB»: la protección frente al contacto con partes activas de alta tensión ofrecida bien por una barrera de protección eléctrica, o bien por una envolvente, y que se somete a ensayo con el dedo articulado de ensayo (IPXXB) como se describe en el anexo 3. |

|

2.36. |

«Grado de protección IPXXD»: la protección frente al contacto con partes activas de alta tensión ofrecida bien por una barrera de protección eléctrica, o bien por una envolvente, y que se somete a ensayo con el alambre de ensayo (IPXXD) como se describe en el anexo 3. |

|

2.37. |

«Sistema de acumulación de energía eléctrica recargable (SAEER)»: el sistema de acumulación de energía recargable que suministra energía eléctrica para la propulsión eléctrica.

No se considerará SAEER una batería cuyo uso principal consista en suministrar energía para poner en marcha el motor, las luces u otros sistemas auxiliares del vehículo. El SAEER podrá incluir los sistemas necesarios para el soporte físico, la gestión térmica, el control electrónico y la carcasa. |

|

2.38. |

«Subsistema del SAEER»: cualquier ensamblaje de componentes del SAEER que almacene energía. Un subsistema del SAEER puede incluir o no todo el sistema de gestión del SAEER. |

|

2.39. |

«Ruptura»: la abertura o aberturas a través de la carcasa de cualquier ensamblaje de celdas funcionales, creadas o ampliadas por un suceso, lo suficientemente grandes para que un dedo de ensayo de 12 mm de diámetro (IPXXB) pueda penetrar y establecer contacto con partes activas (véase el anexo 3). |

|

2.40. |

«Desconexión del servicio»: el dispositivo de desactivación del circuito eléctrico que se utiliza cuando se realizan controles y servicios del SAEER, las pilas de combustible, etc. |

|

2.41. |

«Aislante sólido»: el revestimiento aislante de los juegos de cables destinado a cubrir las partes activas de alta tensión y evitar el contacto directo con ellas. |

|

2.42. |

«Condición específica de tensión»: la condición de que la tensión máxima de un circuito eléctrico conectado galvánicamente entre una parte activa de c.c. y cualquier otra parte activa (c.c. o c.a.) sea ≤ 30 V c.a. (rms) y ≤ 60 V c.c.

Nota: Cuando una parte activa de c.c. de tal circuito eléctrico está conectada al chasis y se aplica la condición específica de tensión, la tensión máxima entre cualquier parte activa y el chasis eléctrico es ≤ 30 V c.a. (rms) y ≤ 60 V c.c. |

|

2.43. |

«Estado de carga eléctrica (SOC)»: la carga eléctrica disponible en un dispositivo sometido a ensayo como porcentaje de su capacidad nominal. |

|

2.44. |

«Dispositivo sometido a ensayo»: bien el SAEER completo, o bien el subsistema de un SAEER que está sometido a los ensayos prescritos por el presente Reglamento. |

|

2.45. |

«Suceso térmico»: la circunstancia en que la temperatura del SAEER es muy superior (según la definición del fabricante) a la temperatura máxima de funcionamiento. |

|

2.46. |

«Embalamiento térmico»: un incremento incontrolado de la temperatura de la celda provocado por reacciones exotérmicas en el interior de la celda. |

|

2.47. |

«Propagación térmica»: incidencia secuencial de embalamiento térmico en un SAEER desencadenada por el embalamiento térmico de una celda en dicho SAEER. |

|

2.48. |

«Tipo de SAEER»: los sistemas que no difieren en aspectos esenciales como:

|

|

2.49. |

«Conector del vehículo»: el dispositivo que se inserta en la toma del vehículo para suministrar energía eléctrica al vehículo desde una fuente de alimentación externa. |

|

2.50. |

«Toma del vehículo»: el dispositivo del vehículo que se puede cargar externamente en el que se inserta el conector del vehículo con el fin de transferir energía eléctrica desde una fuente de alimentación externa. |

|

2.51. |

«Tipo de vehículo»: los vehículos que no difieran entre sí en aspectos esenciales como:

|

|

2.52. |

«Purgado»: la liberación de presión interna excesiva de la celda o del subsistema del SAEER o del SAEER de la manera prevista por el fabricante para evitar una ruptura o explosión. |

|

2.53. |

«Tensión de funcionamiento»: el valor eficaz (rms) más alto de la tensión de un circuito eléctrico, especificado por el fabricante, que puede producirse entre cualesquiera partes conductoras en condiciones de circuito abierto o en condiciones normales de funcionamiento. Si el circuito eléctrico está dividido por aislamiento galvánico, la tensión de funcionamiento se define respectivamente por cada circuito dividido. |

3. Solicitud de homologación

|

3.1. |

Parte I: Homologación de un tipo de vehículo en relación con los requisitos específicos del grupo motopropulsor eléctrico |

|

3.1.1. |

El fabricante del vehículo, o su representante debidamente acreditado, presentará la solicitud de homologación de un tipo de vehículo en lo que se refiere a los requisitos específicos del grupo motopropulsor eléctrico. |

|

3.1.2. |

Debe presentarse con los documentos que se mencionan a continuación, por triplicado, así como ir acompañada de lo siguiente: |

|

3.1.2.1. |

Una descripción detallada del tipo de vehículo por lo que se refiere al grupo motopropulsor eléctrico y el bus de alta tensión conectado galvánicamente a él. |

|

3.1.2.2. |

En el caso de los vehículos con SAEER, pruebas adicionales que demuestren que el SAEER es conforme con los requisitos del apartado 6 del presente Reglamento. |

|

3.1.3. |

Se presentará un vehículo representativo del tipo de vehículo que se quiere homologar al servicio técnico responsable de la realización de los ensayos de homologación y, en su caso, a elección del fabricante y con el acuerdo del servicio técnico, bien un vehículo o vehículos adicionales o bien las piezas del vehículo que el servicio técnico considere esenciales para el ensayo o los ensayos mencionados en el apartado 6 del presente Reglamento. |

|

3.2. |

Parte II: Homologación de un sistema de acumulación de energía eléctrica recargable (SAEER) |

|

3.2.1. |

El fabricante del SAEER, o su representante debidamente acreditado, presentará la solicitud de homologación de un tipo de SAEER en lo que concierne a los requisitos de seguridad del SAEER. |

|

3.2.2. |

Deberá ir acompañada de los documentos que se mencionan a continuación, por triplicado, así como cumplir lo siguiente: |

|

3.2.2.1. |

Descripción detallada del tipo de SAEER en lo que respecta a la seguridad del SAEER. |

|

3.2.3. |

Se presentarán al servicio técnico responsable de la realización de los ensayos de homologación un componente o componentes representativos del tipo de SAEER que se quiere homologar y, a elección del fabricante y con el acuerdo del servicio técnico, las partes del vehículo que el servicio técnico considere esenciales para el ensayo. |

|

3.3. |

La autoridad de homologación de tipo comprobará la existencia de disposiciones adecuadas que garanticen un control eficaz de la conformidad de la producción previamente a la concesión de la homologación. |

4. Homologación

|

4.1. |

Si el tipo presentado a homologación de acuerdo con el presente Reglamento cumple los requisitos de las partes pertinentes del mismo, deberá concederse la homologación para dicho tipo. |

|

4.2. |

Se asignará un número de homologación a cada tipo homologado de conformidad con la ficha 4 del Acuerdo (E/ECE/TRANS/505/Rev.3). |

|

4.3. |

La homologación, o la extensión, denegación o retirada de esta, así como el cese definitivo de la producción, de un tipo de vehículo con arreglo al presente Reglamento se comunicará a las Partes del Acuerdo que apliquen el presente Reglamento mediante un formulario que se ajuste al modelo de su anexo 1, parte 1 o 2, según proceda. |

|

4.4. |

Se colocará en lugar bien visible y de fácil acceso, que se especificará en el impreso de homologación, de todo vehículo o SAEER que se ajuste al tipo homologado con arreglo al presente Reglamento, una marca internacional de homologación compuesta por: |

|

4.4.1. |

la letra «E» dentro de un círculo, seguida del número distintivo del país que haya concedido la homologación (3); |

|

4.4.2. |

el número del presente Reglamento, seguido de la letra «R», un guion y el número de homologación a la derecha del círculo que se establece en el apartado 4.4.1; |

|

4.4.3. |

en el caso de una homologación de un SAEER, la «R» irá seguida del símbolo «ES». |

|

4.5. |

Si el vehículo o el SAEER son conformes con un tipo homologado de acuerdo con uno o varios Reglamentos anexos al Acuerdo en el país que haya concedido la homologación con arreglo al presente Reglamento, no será necesario repetir el símbolo que se establece en el apartado 4.4.1. En ese caso, el Reglamento, los números de homologación y los símbolos adicionales de todos los Reglamentos en virtud de los cuales se haya concedido la homologación en el país que la concedió con arreglo al presente Reglamento se colocarán en columnas verticales a la derecha del símbolo contemplado en el apartado 4.4.1. |

|

4.6. |

La marca de homologación será claramente legible e indeleble. |

|

4.6.1. |

En el caso de un vehículo, el fabricante deberá fijar la marca de homologación en la placa de datos del vehículo o cerca de la misma. |

|

4.6.2. |

En el caso de un SAEER, el fabricante deberá fijar la marca de homologación en el elemento principal del SAEER. |

|

4.7. |

En el anexo 2 del presente Reglamento figuran algunos ejemplos de marcas de homologación. |

5. Parte I: Requisitos de un vehículo en relación con los requisitos específicos del grupo motopropulsor eléctrico

|

5.1. |

Protección contra choques eléctricos

Estos requisitos en materia de seguridad eléctrica se aplican a los buses de alta tensión del grupo motopropulsor eléctrico y a los componentes eléctricos conectados galvánicamente al bus de alta tensión del grupo motopropulsor eléctrico en caso de que no estén conectados a fuentes de alta tensión externas. |

|

5.1.1. |

Protección contra el contacto directo

Las partes activas deberán cumplir lo dispuesto en los apartados 5.1.1.1 y 5.1.1.2 en materia de protección contra el contacto directo. Las barreras, las envolventes, los aislantes sólidos y los conectores de protección eléctrica no deberán poder abrirse, separarse, desmontarse o quitarse sin el uso de herramientas o bien, en el caso de los vehículos de las categorías N2, N3, M2 y M3, de un dispositivo de activación y desactivación controlado por el operador o equivalente. No obstante, está permitido separar los conectores (incluida la toma del vehículo) sin el uso de herramientas, siempre que estos cumplan uno o varios de los requisitos siguientes:

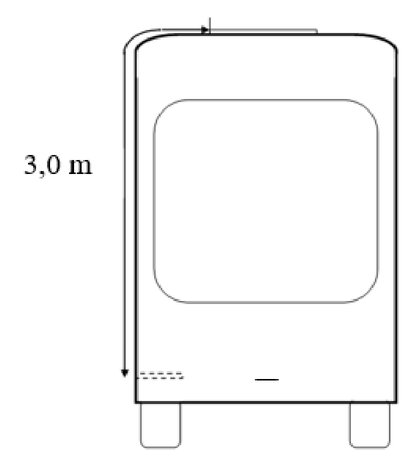

En el caso de los vehículos de las categorías N2, N3, M2 y M3, los dispositivos de conexión conductiva que no reciben corriente eléctrica excepto durante la carga del SAEER quedan exentos del presente requisito si están ubicados en el techo del vehículo fuera del alcance de una persona situada fuera del vehículo y, en el caso de los vehículos de las categorías M2 y M3, la distancia perimétrica mínima desde el estribo del vehículo hasta los dispositivos de carga montados en el techo es de 3 m. En el caso de que haya varios estribos porque el suelo del vehículo esté elevado, la distancia perimétrica se mide desde el estribo más bajo de acceso, como se ilustra en la figura 1.

|

|

5.1.1.1. |

A efectos de las partes activas de alta tensión dentro del habitáculo para ocupantes o del compartimento para equipaje, se proporcionará el grado de protección IPXXD. |

|

5.1.1.2. |

A efectos de las partes activas de alta tensión en zonas distintas del habitáculo para ocupantes o del compartimento para equipaje, se proporcionará el grado de protección IPXXB. |

|

5.1.1.3. |

Desconexión del servicio

Podrá aceptarse una desconexión del servicio de alta tensión que pueda abrirse, desmontarse o quitarse sin necesidad de herramientas, o en el caso de los vehículos de las categorías N2, N3, M2 y M3, un dispositivo de activación y desactivación controlado por el operador o equivalente, si se cumple un grado de protección IPXXB cuando se abra, se desmonte o se quite. |

|

5.1.1.4. |

Marcado |

|

5.1.1.4.1. |

El símbolo que se muestra en la figura 2 estará presente en el SAEER que cuente con capacidad de alta tensión o cerca de él. El fondo del símbolo será de color amarillo, mientras que el borde y la flecha serán de color negro.

Este requisito también se aplicará a un SAEER que sea parte de un circuito eléctrico conectado galvánicamente cuando no se cumpla la condición específica de tensión, con independencia de la tensión máxima del SAEER.

|

|

5.1.1.4.2. |

El símbolo también será visible en las envolventes y las barreras de protección eléctrica que, al quitarse, expongan partes activas de los circuitos de alta tensión. Esta disposición es opcional para los conectores de los buses de alta tensión. Esta disposición no se aplicará en los siguientes casos:

|

|

5.1.1.4.3. |

Los cables de los buses de alta tensión que no estén situados en el interior de envolventes estarán identificados mediante una cubierta exterior de color naranja. |

|

5.1.2. |

Protección contra el contacto indirecto |

|

5.1.2.1. |

A efectos de la protección contra los choques eléctricos que puedan producirse por contacto indirecto, las partes conductoras expuestas, como las barreras de protección eléctrica y las envolventes conductoras, estarán conectadas galvánicamente de forma segura al chasis eléctrico a través de una conexión con cables eléctricos o un cable de tierra, o bien mediante soldadura, tornillos, etc., de manera que no se generen potenciales peligrosos. |

|

5.1.2.2. |

La resistencia entre todas las partes conductoras expuestas y el chasis eléctrico será inferior a 0,1 ohmios cuando haya un flujo de corriente de al menos 0,2 amperios.

La resistencia entre dos partes conductoras expuestas y simultáneamente accesibles de las barreras de protección eléctrica que estén separadas por una distancia inferior a 2,5 m no será superior a 0,2 ohmios. Esta resistencia puede calcularse utilizando las resistencias medidas por separado de las partes pertinentes del camino eléctrico. Se cumple este requisito si la conexión galvánica se ha establecido mediante soldadura. En caso de duda o de que la conexión se establezca por medios distintos de la soldadura, la medición se realizará mediante uno de los procedimientos de ensayo descritos en el anexo 4. |

|

5.1.2.3. |

En el caso de los vehículos de motor destinados a ser conectados a una fuente de energía eléctrica exterior conectada a tierra a través de la conexión conductiva entre la toma del vehículo y el conector del vehículo, se facilitará un dispositivo para permitir la conexión galvánica del chasis eléctrico a la tierra.

El dispositivo debe permitir la conexión a tierra antes de que la tensión externa se aplique al vehículo y mantenerla hasta que se retire la tensión externa del vehículo. El cumplimiento de este requisito podrá demostrarse bien utilizando el conector especificado por el fabricante del vehículo, bien mediante inspección visual o bien mediante planos. Los requisitos anteriores solo son de aplicación para los vehículos en el momento en que se cargan en un punto de carga fijo, con un cable de carga de longitud finita, por medio de un acoplador del vehículo que comprende un conector y una toma. |

|

5.1.3. |

Resistencia de aislamiento

El presente apartado no se aplicará a los circuitos eléctricos conectados galvánicamente entre sí, cuando la parte c.c. de estos circuitos esté conectada al chasis eléctrico y se cumpla la condición específica de tensión. |

|

5.1.3.1. |

Grupo motopropulsor eléctrico que conste de dos buses de c.c. o de c.a. separados

Si los buses de alta tensión de c.a. y los de c.c. están aislados galvánicamente entre sí, la resistencia de aislamiento entre el bus de alta tensión y el chasis eléctrico tendrá un valor mínimo de 100 Ω/V de la tensión de funcionamiento en el caso de los buses de c.c., y de 500 Ω/V de la tensión de funcionamiento en el caso de los de c.a. La medición deberá realizarse con arreglo a lo dispuesto en el anexo 5A «Método de medición de la resistencia de aislamiento para los ensayos en el vehículo». |

|

5.1.3.2. |

Grupo motopropulsor eléctrico que conste de buses de c.c. y c.a. combinados

Si los buses de alta tensión de c.a. y los de c.c. están conectados galvánicamente, la resistencia de aislamiento entre el bus de alta tensión y el chasis eléctrico tendrá un valor mínimo de 500 Ω/V de la tensión de funcionamiento. Sin embargo, la resistencia de aislamiento entre el bus de alta tensión y el chasis eléctrico tendrá un valor mínimo de 100 Ω/V de la tensión de funcionamiento si todos los buses de alta tensión de c.a. están protegidos por una de las dos medidas siguientes:

La resistencia de aislamiento entre el bus de alta tensión y el chasis eléctrico podrá demostrarse mediante cálculo, medición o una combinación de ambos métodos. La medición deberá realizarse con arreglo a lo dispuesto en el anexo 5A «Método de medición de la resistencia de aislamiento para los ensayos en el vehículo». |

|

5.1.3.3. |

Vehículos con pila de combustible

En los vehículos con pila de combustible, los buses de alta tensión de c.c. deberán incorporar un sistema de a bordo para la supervisión de la resistencia de aislamiento junto con un aviso al conductor en caso de que la resistencia de aislamiento descienda por debajo del valor mínimo requerido de 100 Ω/V. El buen funcionamiento del sistema de a bordo para la supervisión de la resistencia de aislamiento se confirmará tal como se describe en el anexo 6. No es necesario supervisar la resistencia de aislamiento entre el bus de alta tensión del sistema de acoplamiento para cargar el SAEER, que no recibe energía eléctrica en condiciones distintas de las que se producen durante la carga del SAEER, y el chasis eléctrico. |

|

5.1.3.4. |

Requisito de resistencia de aislamiento del sistema de acoplamiento para cargar el SAEER

En lo que respecta al dispositivo de conexión conductiva destinado a conectarse conductivamente a la fuente de alimentación externa de c.a. con toma de tierra y el circuito eléctrico conectado galvánicamente al dispositivo de conexión conductiva del vehículo durante la carga del SAEER, la resistencia de aislamiento entre el bus de alta tensión y el chasis eléctrico cumplirá los requisitos del apartado 5.1.3.1 cuando se desconecte la conexión conductiva y se mida la resistencia de aislamiento en las partes activas de alta tensión (contactos) del dispositivo de conexión conductiva del vehículo. Durante la medición, el SAEER podrá estar desconectado. |

|

5.1.4. |

Protección contra los efectos del agua.

Los vehículos mantendrán la resistencia de aislamiento después de estar expuestos al agua (por ejemplo, durante el lavado o al hacer pasar el vehículo por una masa de agua estancada). El presente apartado no se aplicará a los circuitos eléctricos conectados galvánicamente entre sí, cuando la parte c.c. de estos circuitos esté conectada al chasis eléctrico y se cumpla la condición específica de tensión. |

|

5.1.4.1. |

El fabricante del vehículo podrá elegir entre cumplir los requisitos especificados en el apartado 5.1.4.2, los especificados en el apartado 5.1.4.3 o los especificados en el apartado 5.1.4.4. |

|

5.1.4.2. |

Los fabricantes de vehículos entregarán a la entidad de regulación o de ensayo, según proceda, pruebas o documentación que demuestren que el diseño eléctrico o los componentes del vehículo situados fuera del habitáculo para ocupantes o fijados externamente siguen siendo seguros después de la exposición al agua y cumplen los requisitos descritos en el anexo 7A. Si las pruebas o la documentación que se aporten no son satisfactorias, la entidad de regulación o de ensayo, según proceda, exigirá al fabricante que realice un ensayo físico de los componentes basados en las especificaciones descritas en el anexo 7A. |

|

5.1.4.3. |

Si se llevan a cabo los procedimientos de ensayo descritos en el anexo 7B, justo después de cada exposición, y con el vehículo todavía húmedo, el vehículo cumplirá entonces el ensayo de resistencia de aislamiento descrito en el anexo 5A, y se cumplirán los requisitos de resistencia de aislamiento descritos en el apartado 5.1.3. Además, tras una pausa de 24 horas, se volverá a realizar el ensayo de resistencia de aislamiento especificado en el anexo 5A y se cumplirán los requisitos de resistencia de aislamiento descritos en el apartado 5.1.3. |

|

5.1.4.4. |

Si se dispone de un sistema de supervisión de la resistencia de aislamiento, y se detecta que la resistencia de aislamiento no alcanza los requisitos descritos en el apartado 5.1.3, se emitirá un aviso al conductor. El buen funcionamiento del sistema de a bordo para la supervisión de la resistencia de aislamiento se confirmará tal como se describe en el anexo 6. |

|

5.2. |

Sistema de acumulación de energía eléctrica recargable (SAEER) |

|

5.2.1. |

Los vehículos equipados con SAEER deberán cumplir bien el requisito del apartado 5.2.1.1 o bien el del apartado 5.2.1.2. |

|

5.2.1.1. |

Todo SAEER que haya recibido una homologación de tipo de conformidad con la parte II del presente Reglamento deberá instalarse de acuerdo con las instrucciones facilitadas por su fabricante y de conformidad con la descripción que figura en el anexo 1, apéndice 2, del presente Reglamento. |

|

5.2.1.2. |

El SAEER, incluidos los componentes, sistemas y estructura del vehículo que correspondan, cumplirá los requisitos respectivos del apartado 6 del presente Reglamento. |

|

5.2.2. |

Acumulación de gas

Los emplazamientos destinados a baterías de tracción de tipo abierto que puedan producir hidrógeno gaseoso estarán dotados de un ventilador o un conducto de ventilación que evite la acumulación de dicho gas. |

|

5.2.3. |

Aviso en caso de fallo en el SAEER

El vehículo emitirá un aviso al conductor cuando el vehículo esté en modo de conducción posible activo en el caso especificado en los apartados 6.13 a 6.15. Si se trata de un aviso óptico, el testigo luminoso tendrá el brillo suficiente para que sea visible para el conductor en condiciones de conducción diurna o nocturna, cuando el conductor se haya adaptado a las condiciones ambientales de luz de la carretera. Este testigo se activará a modo de comprobación del funcionamiento de la bombilla bien cuando el sistema de propulsión se conecte en la posición de encendido («On») o bien cuando el sistema de propulsión se sitúe en una posición entre el encendido («On») y el arranque («Start») designada por el fabricante como posición de comprobación. Este requisito no se aplica al testigo o texto que se muestre en un espacio común. |

|

5.2.4. |

Aviso en caso de bajo contenido de energía del SAEER.

En los vehículos eléctricos puros (vehículos equipados con un grupo motopropulsor que contenga exclusivamente máquinas eléctricas como convertidores de energía y exclusivamente sistemas de acumulación de energía eléctrica recargable como sistemas de acumulación de energía de propulsión), se emitirá un aviso al conductor en el caso de que el SAEER esté bajo de carga. Basándose en el criterio de ingeniería, el fabricante determinará el nivel de energía que deberá quedar en el SAEER cuando se emita el primer aviso al conductor. Si se trata de un aviso óptico, el testigo luminoso tendrá el brillo suficiente para que sea visible para el conductor en condiciones de conducción diurna o nocturna, cuando el conductor se haya adaptado a las condiciones ambientales de luz de la carretera. |

|

5.3. |

Prevención del desplazamiento accidental o no intencionado del vehículo |

|

5.3.1. |

Se enviará al conductor al menos una indicación momentánea cada vez que el vehículo se coloque por primera vez en «modo de conducción posible activo» tras la activación manual del sistema de propulsión.

No obstante, esta disposición es optativa cuando un motor de combustión interna proporciona directa o indirectamente la potencia propulsora del vehículo tras el arranque. |

|

5.3.2. |

Al salir del vehículo, una señal (óptica o acústica) avisará al conductor en caso de que el vehículo siga estando en el modo de conducción posible activo. Más aún, en el caso de los vehículos de categoría M2 y M3 con capacidad para más de 22 pasajeros además del conductor, esta señal ya se emitirá cuando los conductores se levanten del asiento.

No obstante, esta disposición es optativa cuando un motor de combustión interna proporciona directa o indirectamente la potencia propulsora del vehículo en el momento en que el conductor salga del vehículo o se levante del asiento. |

|

5.3.3. |

En caso de que el SAEER pueda cargarse externamente, deberá ser imposible que el vehículo se desplace por su propio sistema de propulsión mientras el conector del vehículo esté conectado físicamente a la toma del vehículo.

Este requisito se demostrará mediante la utilización del conector especificado por el fabricante del vehículo. Los requisitos anteriores solo son de aplicación para los vehículos en el momento en que se cargan en un punto de carga fijo, con un cable de carga de longitud finita, por medio de un acoplador del vehículo que comprende un conector y una toma. |

|

5.3.4. |

El conductor podrá identificar el estado de la unidad de control de la dirección de la conducción. |

|

5.4. |

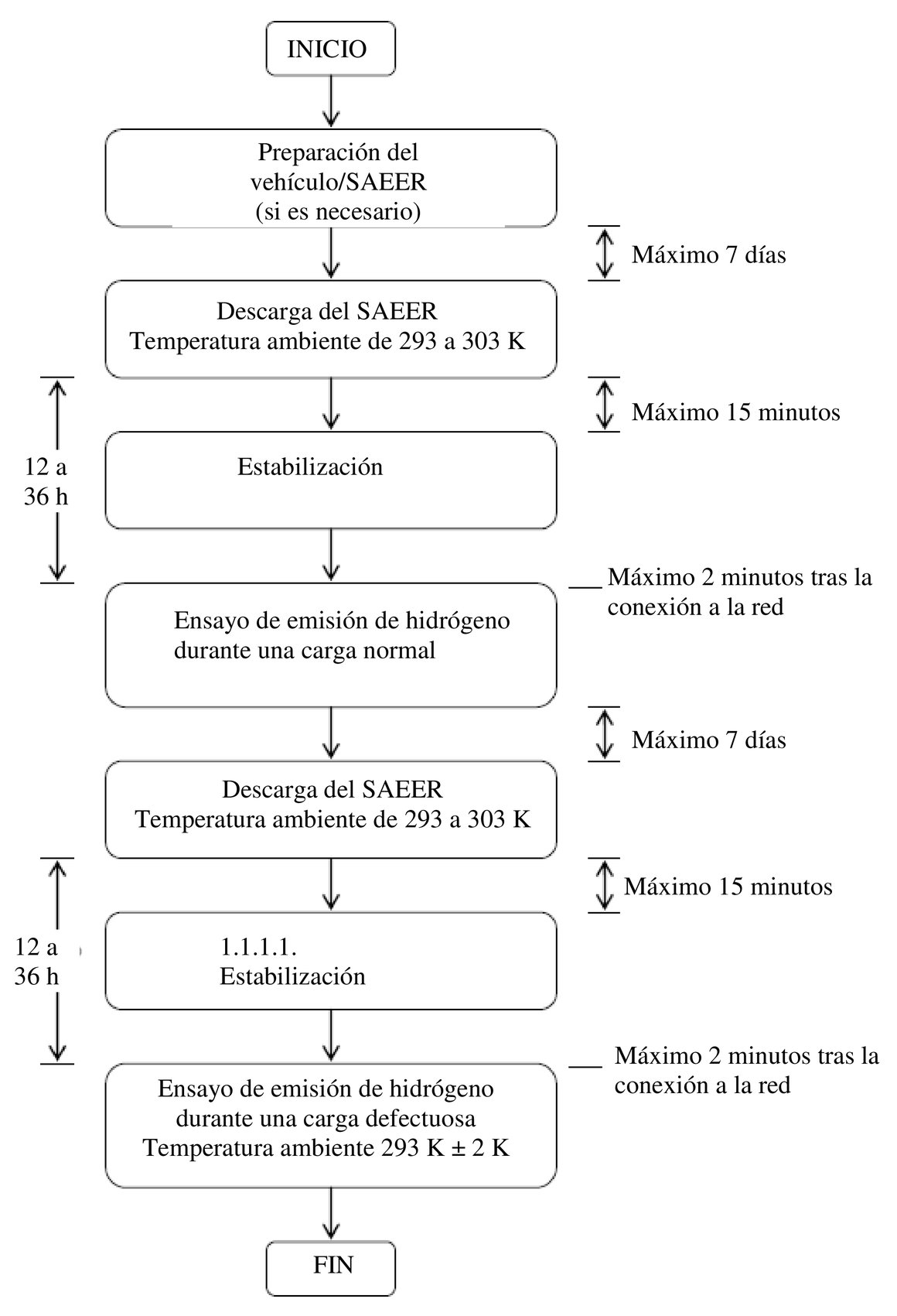

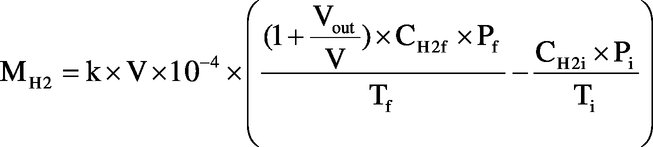

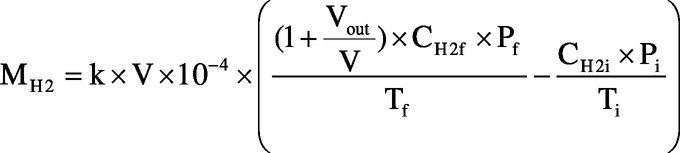

Determinación de las emisiones de hidrógeno |

|

5.4.1. |

Este ensayo se realizará en todos los vehículos de carretera con batería de tracción de tipo abierto. Si el SAEER ha sido homologado de conformidad con la parte II del presente Reglamento e instalado de conformidad con el apartado 5.2.1.1, podrá omitirse este ensayo para la homologación del vehículo. |

|

5.4.2. |

El ensayo se llevará a cabo mediante el método descrito en el anexo 8 del presente Reglamento. El muestreo y el análisis de hidrógeno serán los prescritos. Se pueden admitir otros métodos siempre que se demuestre que ofrecen resultados equivalentes. |

|

5.4.3. |

Durante un procedimiento normal de carga en las condiciones que figuran en el anexo 8, las emisiones de hidrógeno serán inferiores a 125 g durante 5 h, o inferiores a 25 x t2 g durante t2 (en h). |

|

5.4.4. |

Durante una carga efectuada mediante un cargador que presente un fallo (en las condiciones que figuran en el anexo 8), las emisiones de hidrógeno serán inferiores a 42 g. Además, el cargador limitará este posible fallo a un máximo de 30 minutos. |

|

5.4.5. |

Todas las operaciones relacionadas con la carga del SAEER se controlarán automáticamente, incluida la parada para cargar. |

|

5.4.6. |

No será posible el control manual de las fases de carga. |

|

5.4.7. |

Las operaciones normales de conexión y desconexión a la red eléctrica o los cortes de electricidad no afectarán al sistema de control de las fases de carga. |

|

5.4.8. |

Los fallos importantes de carga se indicarán de manera permanente. Un fallo importante es aquel que puede llevar más adelante a un mal funcionamiento del cargador durante una carga. |

|

5.4.9. |

El fabricante tiene que indicar en el manual del usuario la conformidad del vehículo con estos requisitos. |

|

5.4.10. |

La homologación concedida a un tipo de vehículo con respecto a las emisiones de hidrógeno podrá ampliarse a diferentes tipos de vehículos pertenecientes a la misma familia, con arreglo a la definición del anexo 8, apéndice 2. |

6. Parte II: Requisitos de un sistema de acumulación de energía eléctrica recargable (SAEER) por lo que se refiere a su seguridad

|

6.1. |

Generalidades

Se aplicarán los procedimientos prescritos en el anexo 9 del presente Reglamento. |

|

6.2. |

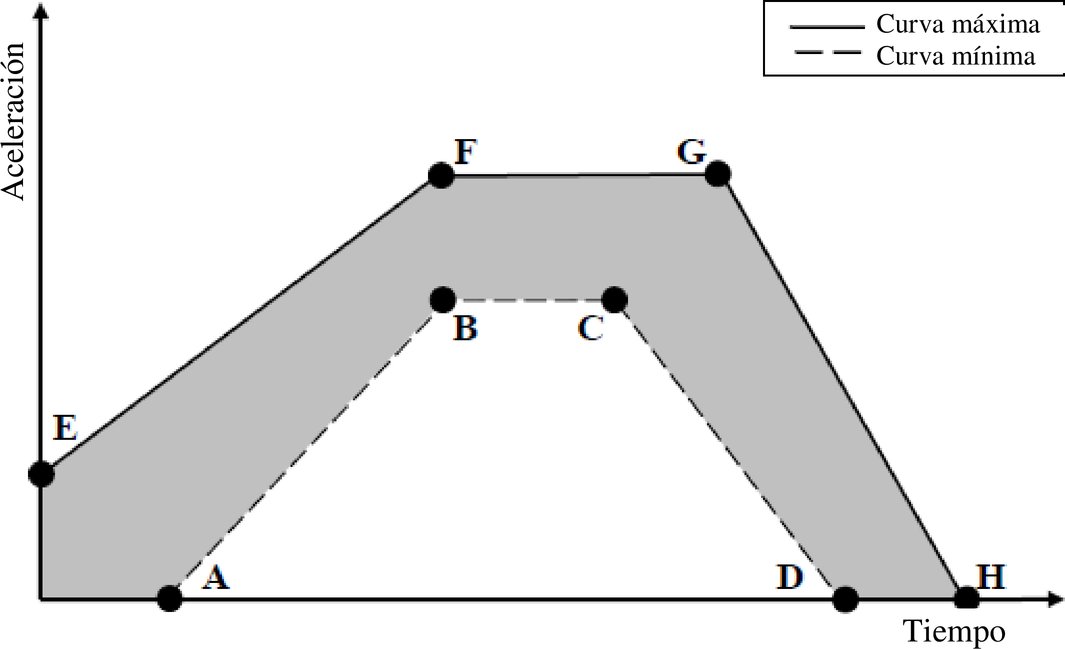

Vibración |

|

6.2.1. |

El ensayo se realizará con arreglo al anexo 9A del presente Reglamento. |

|

6.2.2. |

Criterios de aceptación |

|

6.2.2.1. |

Durante el ensayo, no habrá indicios de:

Los indicios de fugas de electrolito deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. Si es necesario, se utilizará una técnica apropiada para confirmar si existe alguna fuga de electrolito del SAEER a consecuencia del ensayo. Los indicios de purgado deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. |

|

6.2.2.2. |

En el caso de un SAEER de alta tensión, la resistencia de aislamiento medida tras el ensayo con arreglo al anexo 5B del presente Reglamento no deberá ser inferior a 100 Ω/V. |

|

6.3. |

Choque térmico y ciclos |

|

6.3.1. |

El ensayo se realizará de conformidad con el anexo 9B del presente Reglamento. |

|

6.3.2. |

Criterios de aceptación |

|

6.3.2.1. |

Durante el ensayo, no habrá indicios de:

Los indicios de fugas de electrolito deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. Si es necesario, se utilizará una técnica apropiada para confirmar si existe alguna fuga de electrolito del SAEER a consecuencia del ensayo. Los indicios de purgado deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. |

|

6.3.2.2. |

En el caso de un SAEER de alta tensión, la resistencia de aislamiento medida tras el ensayo con arreglo al anexo 5B del presente Reglamento no deberá ser inferior a 100 Ω/V. |

|

6.4. |

Impacto mecánico |

|

6.4.1. |

Choque mecánico

A elección del fabricante, el ensayo podrá realizarse, bien

|

|

6.4.1.1. |

Ensayo en el vehículo

El cumplimiento de los requisitos de los criterios de aceptación del apartado 6.4.1.3 podrá demostrarse mediante uno o más SAEER instalados en vehículos que hayan sido sometidos a ensayos de colisión del vehículo de conformidad con el Reglamento n.o 94 de las Naciones Unidas, anexo 3, o con el Reglamento n.o 137 de las Naciones Unidas, anexo 3, para el impacto frontal, y con el Reglamento n.o 95 de las Naciones Unidas, anexo 4, para el impacto lateral. La temperatura ambiente y el SOC serán conformes con los citados Reglamentos. Este requisito se considerará cumplido si el vehículo equipado con grupo motopropulsor eléctrico que funcione con alta tensión está homologado con arreglo al Reglamento n.o 94 de las Naciones Unidas (serie 04 de enmiendas o posterior) o al Reglamento n.o 137 de las Naciones Unidas (serie 01 de enmiendas o posterior) para el impacto frontal y al Reglamento n.o 95 de las Naciones Unidas (serie 05 de enmiendas o posterior) para el impacto lateral. La homologación de un SAEER sometido a ensayo con arreglo al presente apartado estará limitada al tipo de vehículo específico. |

|

6.4.1.2. |

Ensayo en componentes

El ensayo se realizará con arreglo al anexo 9C del presente Reglamento. |

|

6.4.1.3. |

Criterios de aceptación

Durante el ensayo, no habrá indicios de:

Después del ensayo en el vehículo (apartado 6.4.1.1), el SAEER permanecerá sujeto al vehículo mediante al menos un anclaje, soporte o cualquier estructura que transfiera cargas del SAEER a la estructura del vehículo, y el SAEER situado fuera del habitáculo para ocupantes no deberá penetrar en el habitáculo. Después del ensayo en componentes (apartado 6.4.1.2), el dispositivo sometido a ensayo deberá quedar retenido por su montaje y sus componentes deberán mantenerse dentro de sus límites. En el caso de un SAEER de alta tensión, la resistencia de aislamiento del dispositivo sometido a ensayo deberá garantizar como mínimo 100 Ω/V para todo el SAEER, medidos tras el ensayo con arreglo al anexo 5A o al anexo 5B del presente Reglamento, o deberá cumplirse el grado de protección IPXXB para el dispositivo sometido a ensayo. En el caso de un SAEER sometido a ensayo de conformidad con el apartado 6.4.1.2, los indicios de fugas de electrolito deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. |

|

6.4.2. |

Integridad mecánica

Este ensayo se aplica solo a los SAEER que vayan a ser instalados en vehículos de las categorías M1 y N1. A elección del fabricante, el ensayo podrá realizarse, bien

|

|

6.4.2.1. |

Ensayo específico en el vehículo

A elección del fabricante, el ensayo podrá realizarse, bien

Cuando el SAEER esté montado en una posición situada entre una línea desde el extremo trasero del vehículo, perpendicular al eje central del vehículo y 300 mm por delante y en paralelo a dicho eje, el fabricante deberá demostrar al servicio técnico el rendimiento en cuanto a integridad mecánica del SAEER. La homologación de un SAEER sometido a ensayo con arreglo al presente apartado estará limitada a un tipo de vehículo específico. |

|

6.4.2.1.1. |

Ensayo dinámico en el vehículo

El cumplimiento de los requisitos de los criterios de aceptación del apartado 6.4.2.3 podrá demostrarse mediante uno o más SAEER instalados en vehículos que hayan sido sometidos a un ensayo de colisión del vehículo de conformidad con el anexo 3 de los Reglamentos n.o 94 o n.o 137 de las Naciones Unidas para el impacto frontal, o con el anexo 4 del Reglamento n.o 95 de las Naciones Unidas para el impacto lateral. La temperatura ambiente y el SOC serán conformes con los citados Reglamentos. Este requisito se considerará cumplido si el vehículo equipado con grupo motopropulsor eléctrico que funcione con alta tensión está homologado con arreglo al Reglamento n.o 94 de las Naciones Unidas (serie 04 de enmiendas o posterior) o al Reglamento n.o 137 de las Naciones Unidas (serie 01 de enmiendas o posterior) para el impacto frontal y al Reglamento n.o 95 de las Naciones Unidas (serie 05 de enmiendas o posterior) para el impacto lateral. |

|

6.4.2.1.2. |

Ensayo en componentes específicos de un vehículo

El ensayo se realizará con arreglo al anexo 9D del presente Reglamento. La fuerza de aplastamiento especificada en el apartado 3.2.1 del anexo 9D podrá sustituirse por el valor declarado por el fabricante del vehículo, utilizando los datos obtenidos bien mediante un ensayo de colisión real o bien mediante su simulación tal como se especifica en el anexo 3 de los Reglamentos n.o 94 o n.o 137 de las Naciones Unidas en la trayectoria del vehículo y con arreglo al anexo 4 del Reglamento n.o 95 de las Naciones Unidas en la dirección horizontalmente perpendicular a la trayectoria del vehículo. Estas fuerzas deberán ser aprobadas por el servicio técnico. De común acuerdo con los servicios técnicos, los fabricantes podrán utilizar fuerzas derivadas de los datos que se hayan obtenido mediante procedimientos alternativos de ensayo de colisión, pero estas fuerzas deberán ser iguales o superiores a las que resultarían de la utilización de datos de conformidad con los Reglamentos especificados anteriormente. El fabricante podrá definir las partes pertinentes de la estructura del vehículo que se utilice para la protección mecánica de los componentes del SAEER. El ensayo deberá llevarse a cabo con el SAEER montado en dicha estructura del vehículo en una forma que sea representativa de su montaje en el vehículo. |

|

6.4.2.2. |

Ensayo en componentes

El ensayo se realizará con arreglo al anexo 9D del presente Reglamento. El SAEER homologado de conformidad con el presente apartado se montará en una posición que se encuentre entre los dos planos siguientes: a) un plano vertical perpendicular al eje central del vehículo situado 420 mm hacia atrás desde el extremo delantero del vehículo, y b) un plano vertical perpendicular al eje central del vehículo situado 300 mm por delante del extremo trasero del vehículo. Las restricciones de montaje deberán documentarse en el anexo 1, parte 2. La fuerza de aplastamiento especificada en el apartado 3.2.1 del anexo 9D podrá sustituirse por el valor declarado por el fabricante en caso de que la fuerza de aplastamiento se documente como restricción de montaje en el anexo 1, parte 2. En ese caso, el fabricante del vehículo que utilice tal SAEER deberá demostrar, durante el proceso de homologación correspondiente a la parte I del presente Reglamento, que la fuerza de contacto con el SAEER no supera el valor declarado por el fabricante. Dicha fuerza será determinada por el fabricante del vehículo, utilizando los datos obtenidos bien mediante un ensayo de colisión real o bien mediante su simulación tal como se especifica en el anexo 3 de los Reglamentos n.o 94 o n.o 137 de las Naciones Unidas en la trayectoria del vehículo y con arreglo al anexo 4 del Reglamento n.o 95 de las Naciones Unidas en la dirección horizontalmente perpendicular a la trayectoria del vehículo. Estas fuerzas deberán ser aprobadas por el fabricante junto con el servicio técnico. De común acuerdo con los servicios técnicos, los fabricantes podrán utilizar fuerzas derivadas de los datos que se hayan obtenido mediante procedimientos alternativos de ensayo de colisión, pero estas fuerzas deberán ser iguales o superiores a las que resultarían de la utilización de datos de conformidad con los Reglamentos especificados anteriormente. |

|

6.4.2.3. |

Criterios de aceptación

Durante el ensayo, no habrá indicios de:

En el caso de un SAEER de alta tensión, la resistencia de aislamiento del dispositivo sometido a ensayo deberá garantizar como mínimo 100 Ω/V para todo el SAEER, medidos de conformidad con lo dispuesto en el anexo 5A o en el anexo 5B del presente Reglamento, o deberá cumplirse el grado de protección IPXXB para el dispositivo sometido a ensayo. En caso de ensayo de conformidad con el apartado 6.4.2.2, los indicios de fugas de electrolito deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. |

|

6.5. |

Resistencia al fuego

Este ensayo es necesario para los SAEER que contengan electrolito inflamable. Este ensayo no es necesario si el SAEER instalado en el vehículo está montado de forma que la superficie inferior de la carcasa del SAEER está situada a 1,5 m por encima del suelo. A elección del fabricante, este ensayo podrá realizarse cuando la altura de la superficie inferior del SAEER sea de más de 1,5 m con respecto al suelo. El ensayo se realizará en una muestra de ensayo. A elección del fabricante, el ensayo podrá realizarse, bien:

|

|

6.5.1. |

Ensayo en el vehículo

El ensayo se realizará con arreglo al anexo 9E, apartado 3.2.1, del presente Reglamento. La homologación de un SAEER sometido a ensayo con arreglo al presente apartado se limitará a las homologaciones de un tipo de vehículo específico. |

|

6.5.2. |

Ensayo en componentes

El ensayo se realizará con arreglo al anexo 9E, apartado 3.2.2, del presente Reglamento. |

|

6.5.3. |

Criterios de aceptación |

|

6.5.3.1. |

Durante el ensayo, el dispositivo sometido a ensayo no mostrará indicios de explosión. |

|

6.6. |

Protección frente a cortocircuitos exteriores |

|

6.6.1. |

El ensayo se realizará con arreglo al anexo 9F del presente Reglamento. |

|

6.6.2. |

Criterios de aceptación. |

|

6.6.2.1. |

Durante el ensayo, no habrá indicios de:

Los indicios de fugas de electrolito deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. Si es necesario, se utilizará una técnica apropiada para confirmar si existe alguna fuga de electrolito del SAEER a consecuencia del ensayo. Los indicios de purgado deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. |

|

6.6.2.2. |

En el caso de un SAEER de alta tensión, la resistencia de aislamiento medida tras el ensayo con arreglo al anexo 5B del presente Reglamento no deberá ser inferior a 100 Ω/V. |

|

6.7. |

Protección de sobrecarga |

|

6.7.1. |

El ensayo se realizará con arreglo al anexo 9G del presente Reglamento. |

|

6.7.2. |

Criterios de aceptación |

|

6.7.2.1. |

Durante el ensayo, no habrá indicios de:

Los indicios de fugas de electrolito deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. Si es necesario, se utilizará una técnica apropiada para confirmar si existe alguna fuga de electrolito del SAEER a consecuencia del ensayo. Los indicios de purgado deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. |

|

6.7.2.2. |

En el caso de un SAEER de alta tensión, la resistencia de aislamiento medida tras el ensayo con arreglo al anexo 5B del presente Reglamento no deberá ser inferior a 100 Ω/V. |

|

6.8. |

Protección de sobredescarga |

|

6.8.1. |

El ensayo se realizará con arreglo al anexo 9H del presente Reglamento. |

|

6.8.2. |

Criterios de aceptación |

|

6.8.2.1. |

Durante el ensayo, no habrá indicios de:

Los indicios de fugas de electrolito deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. Si es necesario, se utilizará una técnica apropiada para confirmar si existe alguna fuga de electrolito del SAEER a consecuencia del ensayo. Los indicios de purgado deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. |

|

6.8.2.2. |

En el caso de un SAEER de alta tensión, la resistencia de aislamiento medida tras el ensayo con arreglo al anexo 5B del presente Reglamento no deberá ser inferior a 100 Ω/V. |

|

6.9. |

Protección de sobrecalentamiento |

|

6.9.1. |

El ensayo se realizará con arreglo al anexo 9I del presente Reglamento. |

|

6.9.2. |

Criterios de aceptación |

|

6.9.2.1. |

Durante el ensayo, no habrá indicios de:

Los indicios de fugas de electrolito deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. Si es necesario, se utilizará una técnica apropiada para confirmar si existe alguna fuga de electrolito del SAEER a consecuencia del ensayo. Los indicios de purgado deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. |

|

6.9.2.2. |

En el caso de un SAEER de alta tensión, la resistencia de aislamiento medida tras el ensayo con arreglo al anexo 5B del presente Reglamento no deberá ser inferior a 100 Ω/V. |

|

6.10. |

Protección de sobreintensidad

Este ensayo es necesario para los SAEER destinados a utilizarse en vehículos de las categorías M1 y N1 que tengan capacidad de carga por medio de una fuente de alimentación eléctrica exterior de c.c. |

|

6.10.1. |

El ensayo se realizará con arreglo al anexo 9J del presente Reglamento. |

|

6.10.2. |

Criterios de aceptación |

|

6.10.2.1. |

Durante el ensayo, no habrá indicios de:

Los indicios de fugas de electrolito deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. Si es necesario, se utilizará una técnica apropiada para confirmar si existe alguna fuga de electrolito del SAEER a consecuencia del ensayo. Los indicios de purgado deberán verificarse mediante inspección visual, sin desmontar ninguna parte del dispositivo sometido a ensayo. |

|

6.10.2.2. |

El control de protección de sobreintensidad del SAEER finalizará la carga o la temperatura medida en la carcasa del SAEER se estabilizará, de modo que el gradiente de temperatura varíe en menos de 4 °C a lo largo de 2 horas desde que se alcance el máximo nivel de sobreintensidad. |

|

6.10.2.3. |

En el caso de un SAEER de alta tensión, la resistencia de aislamiento medida tras el ensayo con arreglo al anexo 5B del presente Reglamento no deberá ser inferior a 100 Ω/V. |

|

6.11. |

Protección frente a bajas temperaturas.

El fabricante del SAEER, a petición del servicio técnico cuando lo necesite, deberá facilitar la siguiente documentación en la que se explique el rendimiento de seguridad del nivel de sistema o nivel de subsistema del vehículo para demostrar que el SAEER supervisa y controla debidamente las operaciones del SAEER a bajas temperaturas en los límites de seguridad del SAEER:

|

|

6.12. |

Gestión de los gases emitidos por el SAEER |

|

6.12.1. |

Con el vehículo en funcionamiento, en particular en funcionamiento con fallo, los ocupantes del vehículo no estarán expuestos a un ambiente peligroso causado por las emisiones del SAEER. |

|

6.12.2. |

Las baterías de tracción de tipo abierto deberán cumplir los requisitos del apartado 5.4 del presente Reglamento con respecto a las emisiones de hidrógeno. |

|

6.12.3. |

En el caso de los SAEER que no sean de batería de tracción de tipo abierto, se considerará cumplido el requisito del apartado 6.12.1 si se cumplen todos los requisitos aplicables de los siguientes ensayos: apartado 6.2 (vibración), apartado 6.3 (choque térmico y ciclos), apartado 6.6 (protección frente a cortocircuitos exteriores), apartado 6.7 (protección de sobrecarga), apartado 6.8 (protección de sobredescarga), apartado 6.9 (protección de sobrecalentamiento) y apartado 6.10 (protección de sobreintensidad). |

|

6.13. |

Aviso en caso de fallo de funcionamiento de los controles del vehículo que gestionan el funcionamiento seguro del SAEER.

El SAEER o sistema del vehículo enviará una señal para activar el aviso especificado en el apartado 5.2.3 en caso de fallo de funcionamiento de los controles del vehículo (por ejemplo, señales de entrada y salida para el sistema de gestión del SAEER, sensores del SAEER, etc.) que gestionan el funcionamiento seguro del SAEER. El fabricante del SAEER o del vehículo pondrá a disposición, a petición del servicio técnico cuando lo necesite, la siguiente documentación en la que se explique el comportamiento de seguridad del nivel de sistema o del nivel de subsistema del vehículo: |

|

6.13.1. |

Un diagrama de sistemas en el que se identifiquen todos los controles del vehículo que gestionan las operaciones del SAEER. El diagrama debe señalar qué componentes se utilizan para generar un aviso a causa de un fallo de funcionamiento de los controles del vehículo para realizar una o más operaciones básicas. |

|

6.13.2. |

Una explicación por escrito del funcionamiento básico de los controles del vehículo que gestionan el funcionamiento del SAEER. Dicha explicación debe identificar los componentes del sistema de control del vehículo, describir sus funciones y capacidad de gestión del SAEER y facilitar un diagrama lógico y una descripción de las circunstancias que darían lugar a la activación del aviso. |

|

6.14. |

Aviso en caso de evento térmico en el SAEER.

El SAEER o sistema del vehículo enviará una señal para activar el aviso especificado en el apartado 5.2.3 en caso de evento térmico en el SAEER (según las especificaciones del fabricante). El fabricante del SAEER o del vehículo pondrá a disposición, a petición del servicio técnico cuando lo necesite, la siguiente documentación en la que se explique el comportamiento de seguridad del nivel de sistema o del nivel de subsistema del vehículo: |

|

6.14.1. |

Los parámetros y los umbrales correspondientes que se utilizan para indicar un evento térmico (por ejemplo, temperatura, tasa de aumento de temperatura, nivel SOC, caída de tensión, corriente eléctrica, etc.) que active el aviso. |

|

6.14.2. |

Un diagrama de sistemas y una explicación escrita que describan los sensores y el funcionamiento de los controles del vehículo que gestionan el SAEER en caso de evento térmico. |

|

6.15. |

Propagación térmica.

En el caso de un SAEER que contenga electrolito inflamable, los ocupantes del vehículo no quedarán expuestos a ningún ambiente peligroso causado por la propagación térmica que se desencadene por un cortocircuito interno que provoque embalamiento térmico en una sola celda. Para garantizar esto, se cumplirán los requisitos de los apartados 6.15.1 y 6.15.2 (4). |

|

6.15.1. |

El SAEER o sistema del vehículo enviará una señal para activar la indicación de aviso anticipada en el vehículo para que se pueda salir o cinco minutos antes de la presencia de una situación peligrosa en el habitáculo para ocupantes causada por la propagación térmica desencadenada por un cortocircuito interno que provoque embalamiento térmico en una sola celda, como incendio, explosión o humos. Este requisito se considerará cumplido si la propagación térmica no causa una situación peligrosa para los ocupantes del vehículo. El fabricante del SAEER o del vehículo pondrá a disposición, a petición del servicio técnico cuando lo necesite, la siguiente documentación en la que se explique el comportamiento de seguridad del nivel de sistema o del nivel de subsistema del vehículo: |

|

6.15.1.1. |

Los parámetros (por ejemplo, temperatura, tensión o corriente eléctrica) que activen la indicación de aviso. |

|

6.15.1.2. |

Descripción del sistema de aviso. |

|

6.15.2. |

El SAEER o sistema del vehículo tendrá funciones o características en la celda o el SAEER destinado a proteger a los ocupantes del vehículo (conforme a la descripción del apartado 6.15) en condiciones causadas por la propagación térmica que se desencadene por un cortocircuito interno que provoque embalamiento térmico en una sola celda. El fabricante del SAEER o del vehículo pondrá a disposición, a petición del servicio técnico cuando lo necesite, la siguiente documentación en la que se explique el comportamiento de seguridad del nivel de sistema o del nivel de subsistema del vehículo: |

|

6.15.2.1. |

Un análisis de reducción de riesgos que utilice una metodología estándar de la industria apropiada (por ejemplo, IEC 61508, MIL-STD 882E, ISO 26262, AIAG DFMEA, análisis de averías como en SAE J2929, o similar), que documente el riesgo para los ocupantes del vehículo generado por la propagación térmica que se desencadene por un cortocircuito interno que provoque embalamiento térmico en una sola celda y documente la reducción del riesgo resultante de la aplicación de las funciones o características de mitigación de riesgos identificadas. |

|

6.15.2.2. |

Un diagrama de sistemas que refleje todos los sistemas y componentes físicos pertinentes. Son sistemas y componentes pertinentes aquellos que contribuyen a la protección de los ocupantes del vehículo frente a los efectos peligrosos de la propagación térmica desencadenada por embalamiento térmico en una sola celda. |

|

6.15.2.3. |

Un diagrama que muestre la funcionalidad de los sistemas y componentes pertinentes, en el que se identifiquen todas las funciones o características de mitigación de riesgos. |

|

6.15.2.4. |

Por cada función o característica de mitigación de riesgos identificada: |

|

6.15.2.4.1. |

Una descripción de su estrategia de funcionamiento. |

|

6.15.2.4.2. |

Identificación del sistema o componente físico que implementa la función. |

|

6.15.2.4.3. |

Uno o varios de los siguientes documentos de ingeniería pertinentes para el diseño de los fabricantes que demuestre la eficacia de la función de mitigación de riesgos:

|

7. Modificación y extensión de la homologación de tipo

|

7.1. |

Toda modificación del tipo de vehículo o de SAEER en relación con el presente Reglamento deberá notificarse a la autoridad de homologación de tipo que haya homologado el tipo de vehículo o de SAEER. A continuación, esta podrá optar por una de las posibilidades siguientes:

|

|

7.1.1. |

Revisión

Cuando hayan cambiado los datos registrados en la ficha de características del anexo 1, apéndice 1, o del anexo 1, apéndice 2, y la autoridad de homologación de tipo considere improbable que las modificaciones realizadas tengan consecuencias negativas apreciables y que, en cualquier caso, el vehículo sigue cumpliendo los requisitos correspondientes, las modificaciones se considerarán una «revisión». En estos casos, la autoridad de homologación de tipo expedirá las páginas revisadas de la ficha de características del anexo 1, apéndice 1, o del anexo 1, apéndice 2, según proceda, señalando claramente en cada página revisada el tipo de modificación que se haya realizado y la fecha en la que haya tenido lugar la nueva expedición. Se considerará cumplido este requisito mediante una copia consolidada y actualizada de la ficha de características del anexo 1, apéndice 1, o del anexo 1, apéndice 2, que vaya acompañada de una descripción detallada de la modificación. |

|

7.1.2. |

Extensión

La modificación se considerará una «extensión» si, además de la modificación de los datos registrados en la ficha de características:

|

8. Conformidad de la producción

El procedimiento de conformidad de la producción se ajustará a los requisitos establecidos en el anexo 1 del Acuerdo (E/ECE/TRANS/505/Rev.3).

9. Sanciones por falta de conformidad de la producción

|

9.1. |

Podrá retirarse la homologación concedida con respecto a un tipo de vehículo o SAEER con arreglo al presente Reglamento si no se cumplen los requisitos exigidos en el apartado 8. |

|

9.2. |

Si una Parte contratante del Acuerdo que aplique el presente Reglamento retira una homologación que haya concedido anteriormente, lo notificará inmediatamente a las demás Partes Contratantes que apliquen el presente Reglamento mediante una copia del formulario de homologación al final de la cual figurará en grandes caracteres la indicación firmada y fechada «HOMOLOGACIÓN RETIRADA». |

10. Cese definitivo de la producción

Si el titular de una homologación cesa por completo de fabricar un tipo de vehículo o de SAEER homologado con arreglo al presente Reglamento, informará de ello a la autoridad de homologación de tipo que haya concedido la homologación. Tras la recepción de la correspondiente comunicación, dicha autoridad informará a las demás Partes contratantes del Acuerdo que apliquen el presente Reglamento mediante una copia del formulario de homologación al final de la cual figurará en grandes caracteres la indicación firmada y fechada «CESE DE LA PRODUCCIÓN».

11. Nombres y direcciones de los servicios técnicos responsables de realizar los ensayos de homologación y de las autoridades de homologación de tipo

Las Partes contratantes en el Acuerdo de 1958 que aplican el presente Reglamento comunicarán a la Secretaría de las Naciones Unidas los nombres y direcciones de los servicios técnicos responsables de realizar los ensayos de homologación y de las autoridades de homologación de tipo que conceden la homologación y a las que deben remitirse los formularios, expedidos en otros países, que certifican la concesión, extensión, denegación o retirada de la homologación, o el cese definitivo de la producción.

12. Disposiciones transitorias

|

12.1. |

A partir de la fecha oficial de entrada en vigor de la serie 03 de enmiendas, ninguna Parte contratante que aplique el presente Reglamento denegará la concesión o la aceptación de homologaciones de tipo con arreglo a la versión del Reglamento modificada por la serie 03 de enmiendas. |

|

12.2. |

A partir del 1 de septiembre de 2023, las Partes contratantes que apliquen el presente Reglamento no estarán obligadas a aceptar homologaciones de tipo con arreglo a las series anteriores de enmiendas, que se hayan expedido por primera vez después del 1 de septiembre de 2023. |

|

12.3. |

Hasta el 1 de septiembre de 2025, las Partes contratantes que apliquen el presente Reglamento aceptarán homologaciones de tipo con arreglo a las series anteriores de enmiendas, que se hayan expedido por primera vez antes del 1 de septiembre de 2023. |

|

12.4. |

A partir del 1 de septiembre de 2025, las Partes contratantes que apliquen el presente Reglamento no estarán obligadas a aceptar homologaciones de tipo expedidas con arreglo a las series anteriores de enmiendas del presente Reglamento. |

|

12.5. |

Las Partes contratantes que apliquen el presente Reglamento no denegarán la concesión de homologaciones de tipo, o la extensión de estas, con arreglo a cualquiera de las series anteriores de enmiendas del Reglamento. |

|

12.6. |

No obstante las disposiciones transitorias señaladas anteriormente, las Partes contratantes que comiencen a aplicar el presente Reglamento después de la fecha de entrada en vigor de la serie de enmiendas más reciente no estarán obligadas a aceptar las homologaciones de tipo concedidas de conformidad con cualquiera de las series de enmiendas anteriores del presente Reglamento. |

(1) Con arreglo a la definición que figura en la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev. 6, apartado 2. –

https://unece.org/transport/standards/transport/vehicle-regulations-wp29/resolutions.

(2) https://unece.org/rev-17-2011.

(3) Los números distintivos de las Partes Contratantes del Acuerdo de 1958 figuran en el anexo 3 de la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev. 6

(4) El fabricante rendirá cuentas de la veracidad e integridad de la documentación presentada y asumirá la plena responsabilidad de la seguridad de los ocupantes contra efectos adversos derivados de la propagación térmica provocada por un cortocircuito interno.

Comunicación

[Formato máximo: A4 (210 × 297 mm)]

|

(1) |

expedida por: |

Nombre de la administración … … … |

|

relativa a (2): |

la concesión de la homologación |

|

la extensión de la homologación |

|

|

la denegación de la homologación |

|

|

la retirada de la homologación |

|

|

el cese definitivo de la producción |

de un tipo de vehículo en lo que respecta a su seguridad eléctrica con arreglo al Reglamento n.o 100.

|

N.o de homologación … |

N.o de extensión … |

|

1. |

Denominación o marca comercial del vehículo: … |

|

1.1. |

Tipo de SAEER |

|

2. |

Tipo de vehículo: … |

|

3. |

Categoría del vehículo: … |

|

4. |

Nombre y dirección del fabricante: … |

|

5. |

En su caso, nombre y dirección del representante del fabricante: … |

|

6. |

Descripción del vehículo: … |

|

6.1. |

Tipo de SAEER: … |

|

6.1.1. |

Número de homologación del SAEER o descripciones del SAEER2 |

|

6.2. |

Tensión de funcionamiento: … |

|

6.3. |

Sistema de propulsión (p. ej., híbrido, eléctrico, etc.): … |

|

7. |

Vehículo presentado para su homologación en fecha: … |

|

8. |

Servicio técnico responsable de la realización de los ensayos de homologación: … |

|

9. |

Fecha del informe de ensayo expedido por dicho servicio: … |

|

10. |

N.o del informe de ensayo expedido por dicho servicio: … |

|

11. |

Emplazamiento de la marca de homologación: … |

|

12. |

Motivo(s) de la ampliación de la homologación (en su caso)2: … |

|

13. |

Homologación concedida/extendida/denegada/retirada2: … |

|

14. |

Lugar: … |

|

15. |

Fecha: … |

|

16. |

Firma: … |

|

17. |

Los documentos enviados con la petición de concesión o extensión de la homologación pueden obtenerse previa solicitud. |

PARTE 2

Comunicación

[Formato máximo: A4 (210 × 297 mm)]

|

(3) |

expedida por: |

Nombre de la administración … … … |

|

relativa a: (4) |

la concesión de la homologación |

|

la extensión de la homologación |

|

|

la denegación de la homologación |

|

|

la retirada de la homologación |

|

|

el cese definitivo de la producción |

de un tipo de SAEER como componente / unidad técnica independiente2 con arreglo al Reglamento N.o 100

|

N.o de homologación … |

N.o de extensión … |

|

1. |

Denominación comercial o marca del SAEER: … |

|

2. |

Tipo de SAEER: … |

|

3. |

Nombre y dirección del fabricante: … |

|

4. |

En su caso, nombre y dirección del representante del fabricante: … |

|

5. |

Descripción del SAEER: … |

|

6. |

Restricciones de instalación aplicables al SAEER, tal como se describen en los apartados 6.4 y 6.5: … |

|

7. |

SAEER presentado para homologación el día: … |

|

8. |

Servicio técnico responsable de la realización de los ensayos de homologación: … |

|

9. |

Fecha del informe de ensayo expedido por dicho servicio: … |

|

10. |

N.o del informe de ensayo expedido por dicho servicio: … |

|

11. |

Emplazamiento de la marca de homologación: … |

|

12. |

Motivo(s) de la ampliación de la homologación (en su caso)2: … |

|

13. |

Homologación concedida/extendida/denegada/retirada2: … |

|

14. |

Lugar: … |

|

15. |

Fecha: … |

|

16. |

Firma: … |

|

17. |

Los documentos enviados con la petición de concesión o extensión de la homologación pueden obtenerse previa solicitud. |

(1) Número distintivo del país que ha concedido, extendido, denegado o retirado la homologación (véanse las disposiciones sobre homologación que figuran en el Reglamento).

(2) Táchese lo que no proceda.

(3) Número distintivo del país que ha concedido, extendido, denegado o retirado la homologación (véanse las disposiciones sobre homologación que figuran en el Reglamento).

(4) Táchese lo que no proceda.

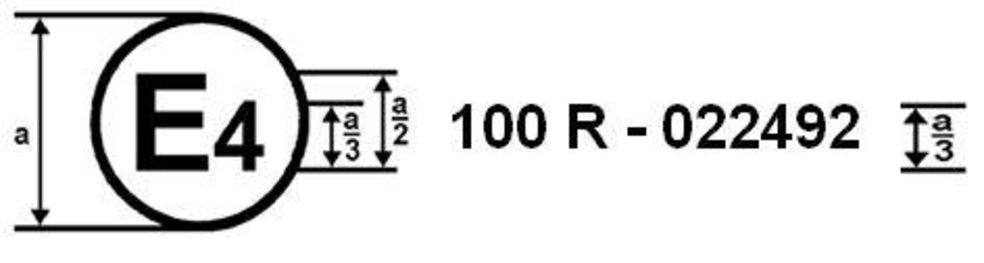

MODELO A

(véase el apartado 4.4 del presente Reglamento)

Figura 1

Figura 1

a = 8 mm mín.

La marca de homologación de la figura 1 colocada en un vehículo indica que el tipo de vehículo de carretera en cuestión ha sido homologado en los Países Bajos (E4), con arreglo al Reglamento n.o 100 y con el número de homologación 022492. Los dos primeros dígitos del número de homologación indican que esta se concedió de acuerdo con los requisitos del Reglamento n.o 100 modificado por su serie 02 de enmiendas.

Figura 2

Figura 2

a = 8 mm mín.

La marca de homologación de la figura 2 colocada en un SAEER indica que el tipo de SAEER («ES») en cuestión ha sido homologado en los Países Bajos (E4), con arreglo al Reglamento n.o 100 y con el número de homologación 022492. Los dos primeros dígitos del número de homologación indican que esta se concedió de acuerdo con los requisitos del Reglamento n.o 100 modificado por su serie 02 de enmiendas.

MODELO B

(véase el apartado 4.5 del presente Reglamento)

a = 8 mm mín.

Esta marca de homologación colocada en un vehículo indica que el tipo de vehículo de carretera en cuestión ha sido homologado en los Países Bajos (E4) de conformidad con los Reglamentos n.o 100 y n.o 42 (*1). El número de homologación indica que, cuando se concedieron las homologaciones respectivas, el Reglamento n.o 100 había sido modificado mediante la serie 02 de enmiendas, mientras que el Reglamento n.o 42 se hallaba aún en su forma original.

(*1) El segundo número se da únicamente a título de ejemplo.

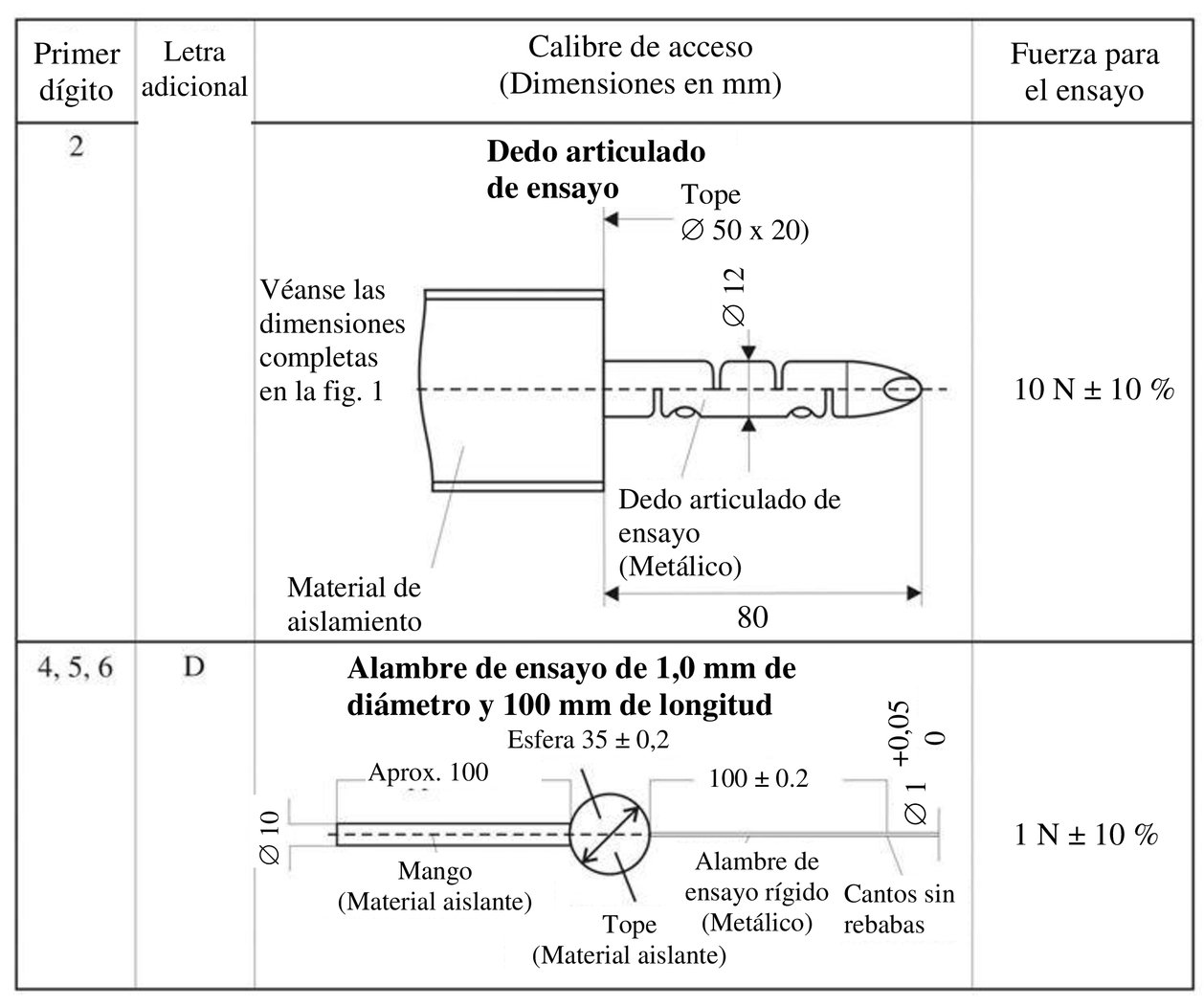

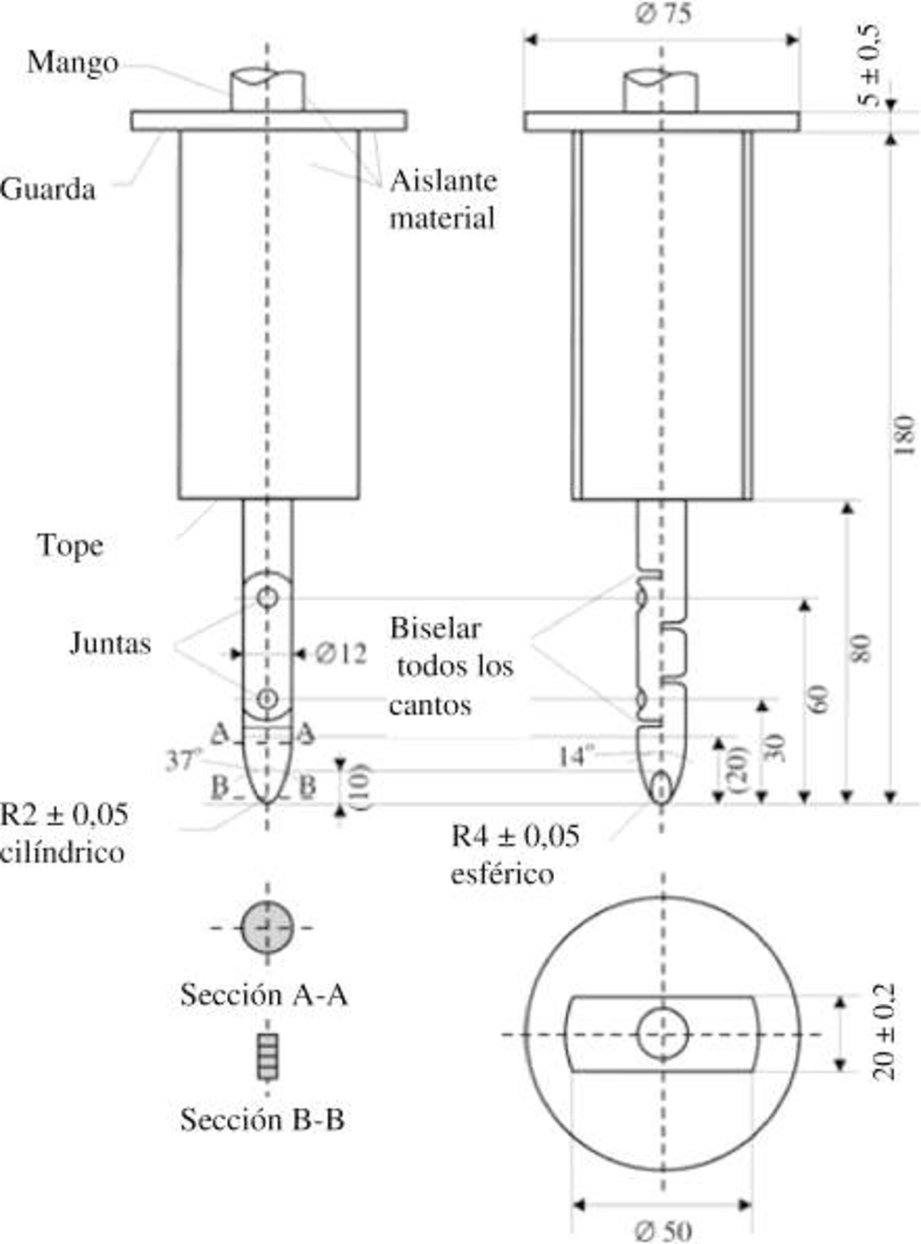

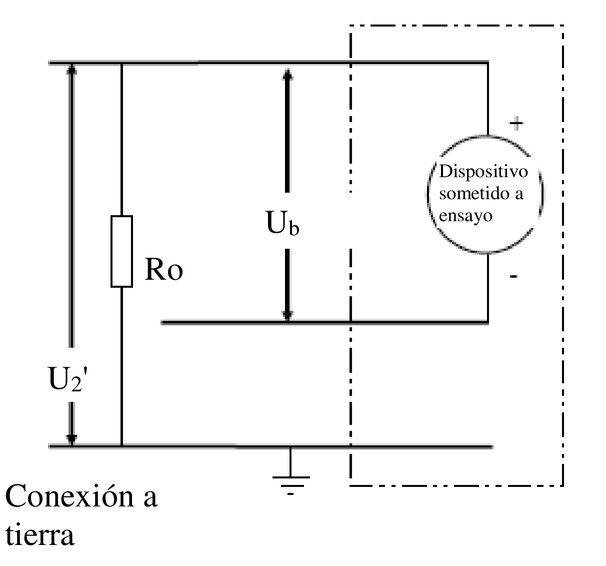

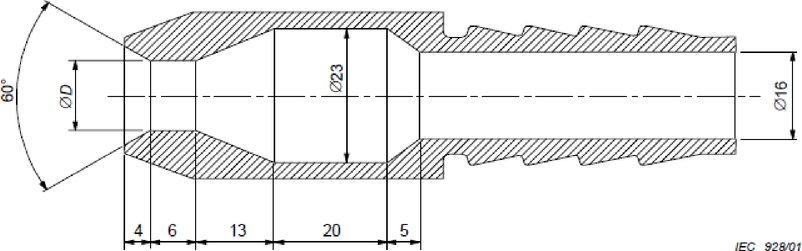

1. Calibres de acceso

En el cuadro 1 figuran los calibres de acceso para verificar la protección de las personas contra el acceso a partes activas.

2. Condiciones de ensayo

El calibre de acceso se aplicará a todas las aberturas existentes en la envolvente con la fuerza que se especifica en el cuadro 1. Si penetra parcial o totalmente, se coloca en todas las posiciones posibles; pero en ningún caso el tope debe penetrar completamente por la abertura.

Las barreras internas de protección eléctrica se consideran parte de la envolvente.

En caso necesario, debe conectarse una fuente de alimentación de baja tensión (comprendida entre 40 y 50 V) en serie con una lámpara apropiada entre el calibre y las partes activas, situadas en el interior de la barrera de protección eléctrica o la envolvente.

El método de circuito de señalización debe aplicarse también a las partes activas en movimiento de los equipos de alta tensión.

Es admisible maniobrar lentamente las partes móviles internas hasta donde sea posible.

3. Condiciones de aceptación

El calibre de acceso no debe tocar las partes activas.

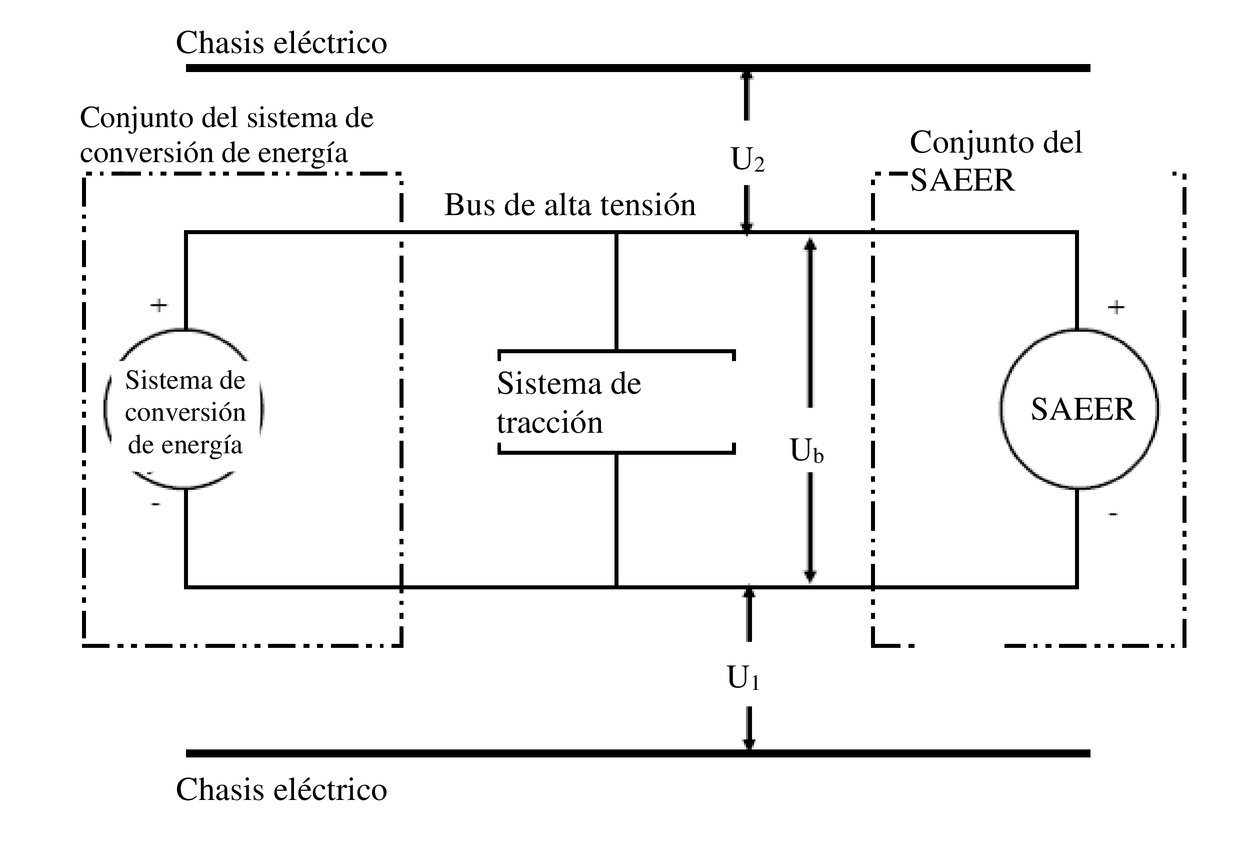

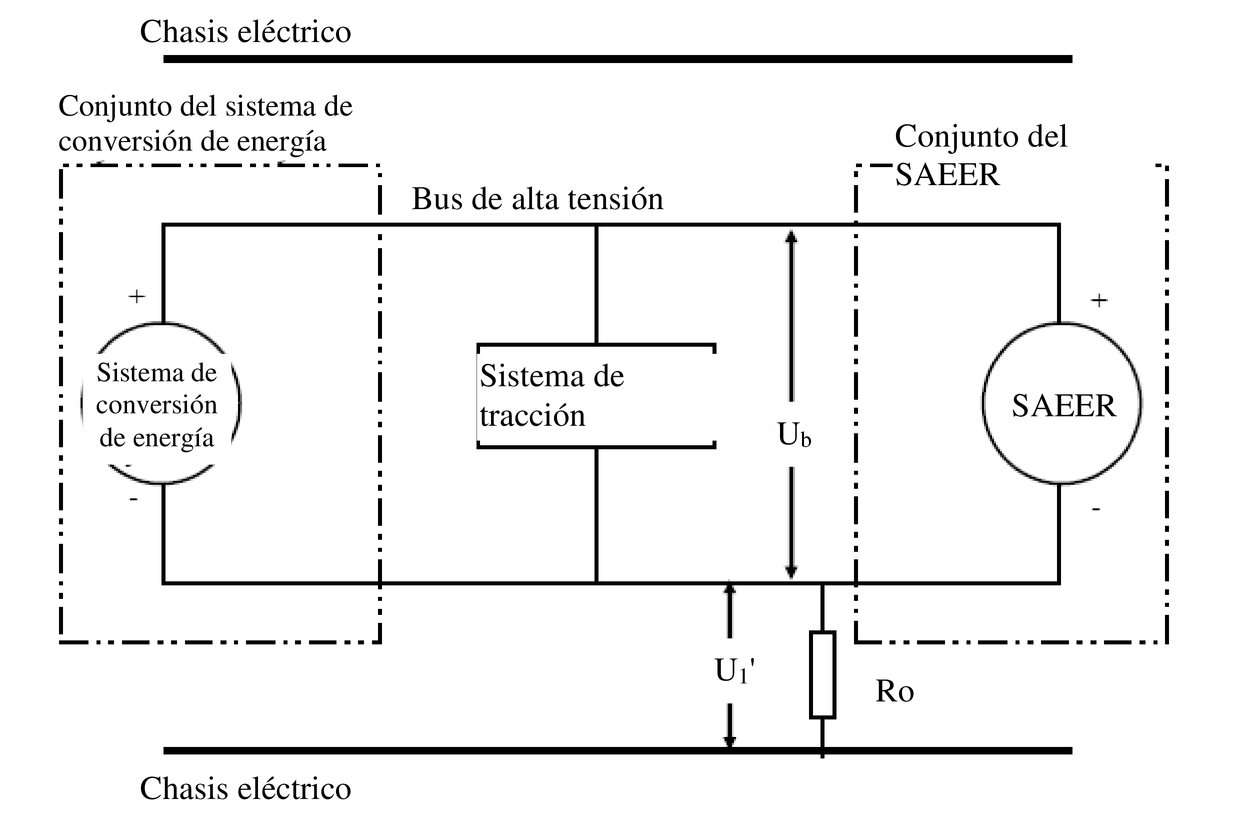

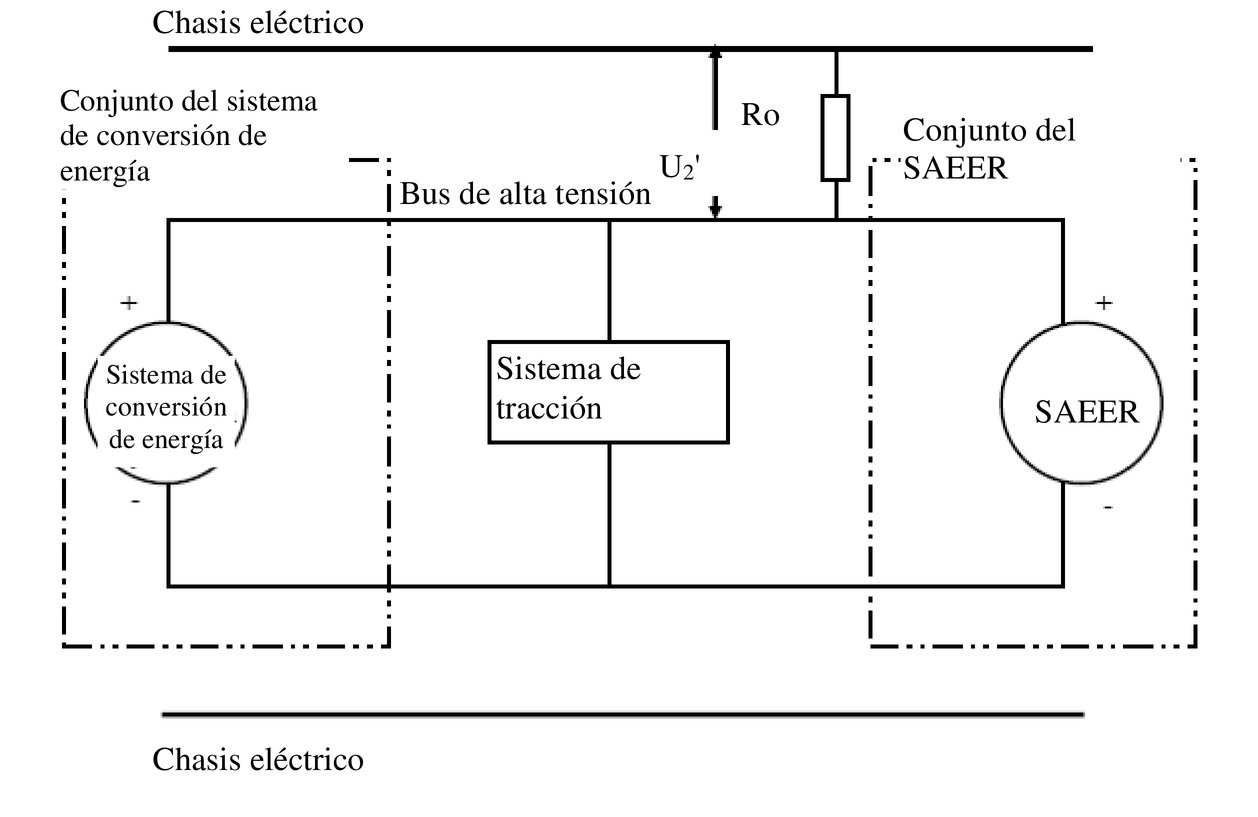

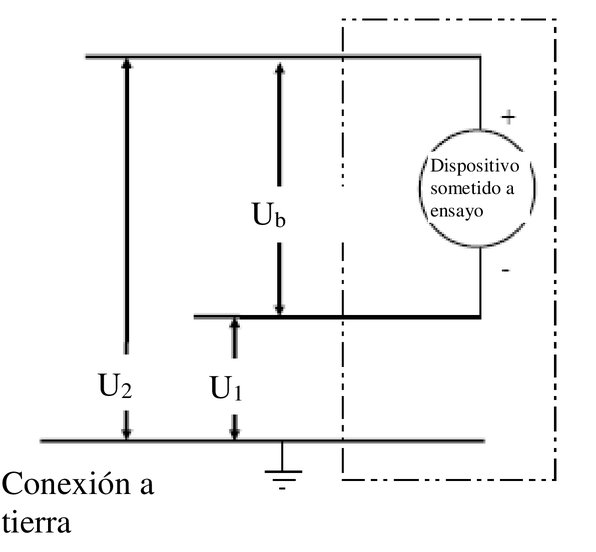

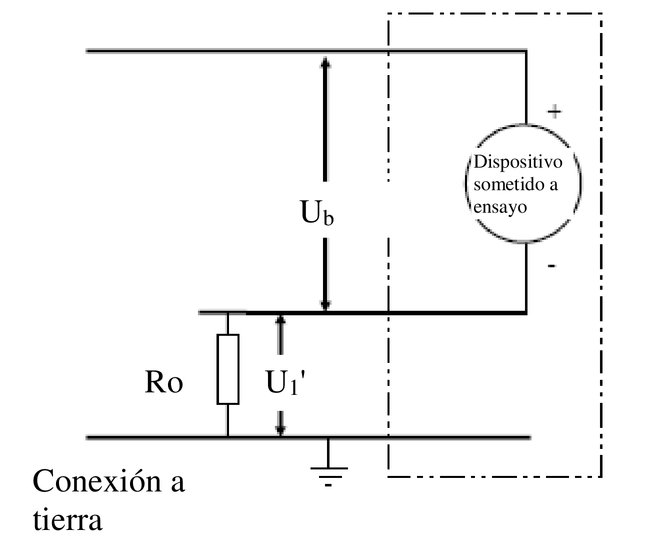

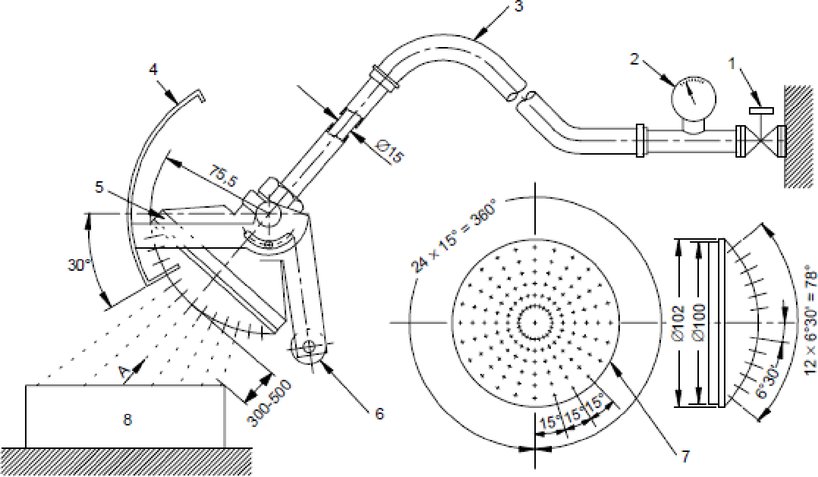

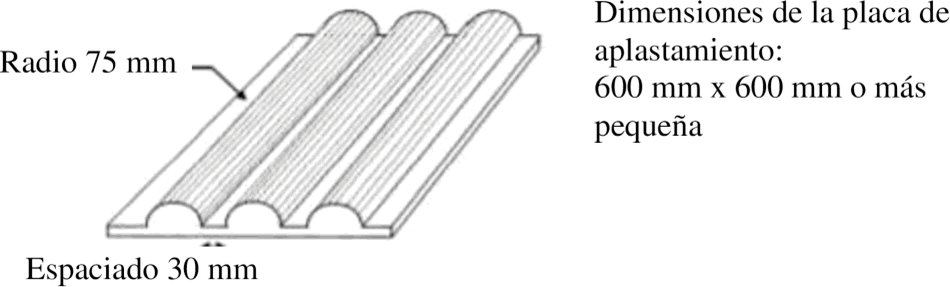

Si se verifica este requisito con la ayuda de un circuito de señalización entre el calibre y las partes activas, la lámpara debe permanecer apagada.