Solo los textos originales de la CEPE surten efectos jurídicos con arreglo al Derecho internacional público. La situación y la fecha de entrada en vigor del presente Reglamento deben consultarse en la última versión del documento de situación CEPE TRANS/WP.29/343, disponible en: https://unece.org/status-1958-agreement-and-annexed-regulations

Reglamento n. 153 de las Naciones Unidas — Disposiciones uniformes relativas a la homologación de vehículos en lo que respecta a la integridad del sistema de alimentación de combustible y la seguridad del grupo motopropulsor eléctrico en caso de colisión trasera [2021/2060]

Incorpora todo el texto válido hasta:

Suplemento 1 de la versión original del Reglamento. Fecha de entrada en vigor: 9 de junio de 2021

Este documento es exclusivamente un instrumento de documentación. Los textos auténticos y jurídicamente vinculantes son los siguientes:

|

|

ECE/TRANS/WP.29/2020/76 y |

|

|

ECE/TRANS/WP.29/2020/114 |

ÍNDICE

Reglamento

|

1. |

Ámbito de aplicación |

|

2. |

Definiciones |

|

3. |

Solicitud de homologación |

|

4. |

Homologación |

|

5. |

Requisitos |

|

6. |

Ensayo |

|

7. |

Modificación y extensión de la homologación de un tipo de vehículo |

|

8. |

Conformidad de la producción |

|

9. |

Sanciones por no conformidad de la producción |

|

10. |

Cese definitivo de la producción |

|

11. |

Nombre y dirección de los servicios técnicos encargados de realizar los ensayos de homologación y de las autoridades de homologación de tipo |

|

1 |

Comunicación |

|

2 |

Ejemplos de disposición de las marcas de homologación |

|

3 |

Procedimiento para el ensayo de impacto trasero |

|

4 |

Condiciones y procedimientos de ensayo para evaluar la integridad del sistema de alimentación de combustible de hidrógeno tras la colisión |

|

5 |

Procedimientos de ensayo para los vehículos equipados con grupo motopropulsor eléctrico |

1. Ámbito de aplicación

El presente Reglamento se aplica a los vehículos de la categoría M1 (1) con una masa total autorizada no superior a 3 500 kg y a los vehículos de la categoría N1 en lo que respecta a la integridad del sistema de alimentación de combustible y a la seguridad del grupo motopropulsor eléctrico que funciona con alta tensión en caso de colisión trasera.

2. Definiciones

A efectos del presente Reglamento, se entenderá por:

|

2.1. |

«tipo de vehículo», una categoría de vehículos de motor que no difieren entre sí en aspectos esenciales como: |

|

2.1.1. |

la longitud y la anchura del vehículo, en la medida en que repercutan en los resultados del ensayo de impacto prescrito en el presente Reglamento; |

|

2.1.2. |

la estructura, las dimensiones, las líneas y los materiales de la parte del vehículo situada por detrás del plano transversal que pasa por el punto «R» del asiento más trasero; |

|

2.1.3. |

las líneas y las dimensiones interiores del habitáculo, en la medida en que repercutan en los resultados del ensayo de impacto prescrito en el presente Reglamento; |

|

2.1.4. |

el emplazamiento (delantero, trasero o central) y la orientación (transversal o longitudinal) del motor, en la medida en que tenga un efecto negativo sobre el resultado del ensayo de impacto prescrito en el presente Reglamento; |

|

2.1.5. |

la masa en vacío, en la medida en que tenga un efecto negativo sobre los resultados del ensayo de impacto prescrito en el presente Reglamento; |

|

2.1.6. |

la ubicación del SAEER, en la medida en que tenga un efecto negativo sobre el resultado del ensayo de impacto prescrito en el presente Reglamento; |

|

2.1.7. |

la estructura, la forma, las dimensiones y los materiales (metal/plástico) del depósito o depósitos; |

|

2.1.8. |

la posición del depósito o depósitos en el vehículo, en la medida en que tenga un efecto negativo sobre los requisitos del punto 5.2.1; |

|

2.1.9. |

las características y ubicación del sistema de alimentación de combustible (bomba, filtros, etc.); |

|

2.2. |

«habitáculo», el espacio destinado a acomodar a los ocupantes y delimitado por el techo, el suelo, los laterales, las puertas, el acristalamiento exterior, la mampara delantera y la mampara o puerta trasera, y por las barreras de protección eléctrica y las envolventes destinadas a proteger a los ocupantes del contacto directo con partes activas de alta tensión; |

|

2.3. |

«masa sin carga», la masa del vehículo en orden de marcha, sin carga ni ocupantes, pero lleno de combustible, líquido de refrigeración, lubricante, herramientas y rueda de repuesto (cuando forme parte del equipamiento de fábrica); |

|

2.4. |

«depósito», el o los depósitos destinados a contener el combustible líquido, según la definición del punto 2.6, o el hidrógeno gaseoso comprimido, usado principalmente para la propulsión del vehículo, excluidos sus accesorios (tubo de llenado si es un elemento separado, orificio de llenado, tapón, indicador, conexiones con el motor o para compensar el exceso de presión interior, etc.); |

|

2.5. |

«capacidad del depósito», la capacidad del depósito de combustible especificada por el fabricante; |

|

2.6. |

«combustible líquido», un combustible que se mantiene en estado líquido en condiciones normales de temperatura y presión; |

|

2.7. |

«de alta tensión», la clasificación de un componente o circuito eléctrico cuya tensión de trabajo es > 60 V y ≤ 1 500 V de corriente continua (DC) o > 30 V y ≤ 1 000 V de corriente alterna (AC), en tensión eficaz (rms); |

|

2.8. |

«sistema de almacenamiento de energía eléctrica recargable (SAEER)», el sistema de almacenamiento de energía recargable que proporciona energía eléctrica para la propulsión;

no se considerará SAEER una batería cuyo uso principal consista en suministrar energía para poner en marcha el motor, las luces u otros sistemas auxiliares del vehículo; el SAEER podrá incluir los sistemas necesarios para el soporte físico, la gestión térmica, los controles electrónicos y la carcasa; |

|

2.9. |

«barrera de protección eléctrica», la parte que protege de todo contacto directo con las partes activas de alta tensión; |

|

2.10. |

«grupo motopropulsor eléctrico», el circuito eléctrico que incluye el motor o motores de tracción y que puede incluir también el SAEER, el sistema de conversión de la energía eléctrica, los convertidores electrónicos, el arnés de cableado y los conductores correspondientes, así como el sistema de acoplamiento para la carga del SAEER; |

|

2.11. |

«partes activas», las partes conductoras destinadas a estar bajo tensión eléctrica en condiciones normales de funcionamiento; |

|

2.12. |

«parte conductora expuesta», la parte conductora que puede tocarse en las condiciones del grado de protección IPXXB que normalmente está sin tensión, pero que puede estar bajo tensión eléctrica si se produce un fallo de aislamiento; se incluyen las partes bajo una cubierta que pueda retirarse sin necesidad de herramientas; |

|

2.13. |

«contacto directo», el contacto de personas con partes activas de alta tensión; |

|

2.14. |

«contacto indirecto», el contacto de personas con partes conductoras expuestas; |

|

2.15. |

«grado de protección IPXXB», la protección frente al contacto con partes activas de alta tensión ofrecida bien por una barrera de protección eléctrica, o bien por una envolvente, y que se somete a ensayo con el dedo de ensayo articulado (grado IPXXB) como se describe en el punto 4 del anexo 5; |

|

2.16. |

«tensión de trabajo», el valor máximo de la tensión eficaz (rms) de un circuito eléctrico, especificado por el fabricante, que puede darse entre cualesquiera partes conductoras en condiciones de circuito abierto o en condiciones normales de funcionamiento; si el circuito eléctrico está dividido por aislamiento galvánico, la tensión de trabajo se determina respectivamente para cada uno de los circuitos divididos; |

|

2.17. |

«sistema de acoplamiento para la carga del sistema de almacenamiento de energía eléctrica recargable (SAEER)», el circuito eléctrico empleado para cargar el SAEER desde una fuente externa de abastecimiento de energía eléctrica, incluido el elemento de entrada del vehículo; |

|

2.18. |

«chasis eléctrico», un conjunto de partes conductoras eléctricamente conectadas entre sí, cuya potencia eléctrica se toma como referencia; |

|

2.19. |

«circuito eléctrico», un montaje de partes activas de alta tensión conectadas, diseñado para estar bajo tensión eléctrica en el funcionamiento normal; |

|

2.20. |

«sistema de conversión de la energía eléctrica», un sistema (por ejemplo, una pila de combustible) que genera y aporta energía eléctrica para la propulsión eléctrica; |

|

2.21. |

«convertidor electrónico», un dispositivo capaz de controlar o convertir energía eléctrica para la propulsión eléctrica; |

|

2.22. |

«envolvente», la parte que encierra las unidades internas y protege contra todo contacto directo; |

|

2.23. |

«bus de alta tensión», el circuito eléctrico, incluido el sistema de acoplamiento para la carga del SAEER, que funciona con alta tensión; cuando los circuitos eléctricos estén conectados galvánicamente entre sí y cumplan la condición específica de tensión, solo los componentes o partes del circuito eléctrico que funcionen con alta tensión se clasificarán como bus de alta tensión. |

|

2.24. |

«aislante sólido», el revestimiento aislante de los arneses del cableado, destinado a cubrir las partes activas de alta tensión y a evitar el contacto directo con ellas; |

|

2.25. |

«desconector automático», un dispositivo que, al accionarse, separa conductivamente las fuentes de energía eléctrica del resto del circuito de alta tensión del grupo motopropulsor eléctrico; |

|

2.26. |

«batería de tracción de tipo abierto», un tipo de batería que necesita líquido y genera hidrógeno, que es liberado en la atmósfera. |

|

2.27. |

«electrolito acuoso», un electrolito basado en agua como disolvente para los compuestos (por ejemplo, ácidos, bases), que proporciona iones conductores tras su disociación; |

|

2.28. |

«fugas de electrolito», el escape de electrolito del SAEER en forma de líquido; |

|

2.29. |

«electrolito no acuoso», un electrolito no basado en agua como disolvente; |

|

2.30. |

«condiciones normales de funcionamiento», los modos y condiciones de funcionamiento que pueden encontrarse razonablemente durante el funcionamiento normal del vehículo, incluida la conducción a velocidades legales, el estacionamiento o el ralentí en el tráfico, así como la carga mediante cargadores que sean compatibles con los puertos de carga específicos instalados en el vehículo; no se incluyen las condiciones en las que el vehículo está dañado, ya sea por un accidente, desechos de la carretera o vandalismo, quemado o sumergido en agua, o en un estado en el que necesita o recibe servicio o mantenimiento; |

|

2.31. |

«condición específica de tensión», la condición de que la tensión máxima de un circuito eléctrico conectado galvánicamente entre una parte activa de DC y cualquier otra parte activa (DC o CA) sea ≤ 30 V CA (rms) y ≤ 60 V DC.

Nota: Cuando una parte activa de DC de tal circuito eléctrico está conectada al chasis y se aplica la condición específica de tensión, la tensión máxima entre cualquier parte activa y el chasis eléctrico es ≤ 30 V CA (rms) y ≤ 60 V DC. |

3. Solicitud de homologación

|

3.1. |

La solicitud de homologación de un tipo de vehículo en lo que respecta a la integridad del sistema de alimentación de combustible y a la seguridad del grupo motopropulsor eléctrico que funcione con alta tensión en caso de colisión trasera deberá presentarla el fabricante del vehículo o su representante debidamente acreditado de conformidad con el procedimiento establecido en la ficha 3 del Acuerdo (E/ECE/TRANS/505/Rev.3). |

|

3.2. |

En el apéndice 1 del Anexo 1 figura un modelo de documento informativo. |

4. Homologación

|

4.1. |

Si el vehículo presentado para su homologación con arreglo al presente Reglamento satisface los requisitos de este, deberá concederse su homologación. |

|

4.1.1. |

El servicio técnico responsable conforme al punto 11 comprobará si se reúnen las condiciones requeridas. |

|

4.1.2. |

En caso de duda, al verificar la conformidad del vehículo con los requisitos del presente Reglamento se tendrá en cuenta todo dato o resultado de ensayos que suministre el fabricante y que pueda tomarse en consideración para validar el ensayo de homologación realizado por el servicio técnico. |

|

4.2. |

Se asignará un número de homologación a cada tipo homologado de conformidad con la ficha 4 del Acuerdo (E/ECE/TRANS/505/Rev.3). |

|

4.3. |

Se comunicará a las Partes Contratantes en el Acuerdo que apliquen el presente Reglamento la concesión, extensión, denegación o retirada de la homologación, así como el cese definitivo de la producción, de un tipo de vehículo conforme al presente Reglamento, por medio de un formulario cuyo modelo figura en el anexo 1 del presente Reglamento. |

|

4.4. |

En todo vehículo o componente que se ajuste al tipo homologado con arreglo al presente Reglamento se colocará en un lugar visible y de fácil acceso, que se especificará en el formulario de homologación,

una marca internacional de homologación, conforme al modelo recogido en el anexo 2, compuesta por: |

|

4.4.1. |

la letra «E» dentro de un círculo, seguida del número distintivo del país que haya concedido la homologación (2); |

|

4.4.2. |

el número del presente Reglamento, seguido de la letra «R», un guion y el número de homologación a la derecha del círculo que se establece en el punto 4.4.1. |

|

4.5. |

Si el vehículo se ajusta a un tipo de vehículo homologado de acuerdo con otro u otros Reglamentos de las Naciones Unidas adjuntos al Acuerdo, en el país que haya concedido la homologación con arreglo al presente Reglamento no será necesario repetir el símbolo que se establece en el punto 4.4.1; en tal caso, los números y símbolos adicionales de todos los Reglamentos de las Naciones Unidas en virtud de los cuales se haya concedido la homologación en el país que lo haya hecho de conformidad con el presente Reglamento se colocarán en columnas verticales a la derecha del símbolo previsto en el punto 4.4.1. |

|

4.6. |

La marca de homologación deberá ser claramente legible e indeleble. |

5. Requisitos

|

5.1. |

Cuando el vehículo haya sido sometido al ensayo al que se refiere el punto 6, se cumplirán las disposiciones del punto 5.2.

Se considerará que un vehículo con todas las partes del sistema de alimentación de combustible instaladas delante del punto medio de la distancia entre ejes cumple lo dispuesto en el punto 5.2.1. Se considerará que un vehículo con todas las partes del grupo motopropulsor eléctrico que funciona con alta tensión instaladas delante del punto medio de la distancia entre ejes cumple lo dispuesto en el punto 5.2.2. |

|

5.2. |

Tras el ensayo realizado con arreglo al procedimiento establecido en el anexo 3, el anexo 4 y el anexo 5 del presente Reglamento, se cumplirán las siguientes disposiciones relativas a la integridad del sistema de alimentación de combustible y a la seguridad del grupo motopropulsor eléctrico: |

|

5.2.1. |

En el caso de un vehículo propulsado con combustible líquido, deberá demostrarse que se cumplen los puntos 5.2.1.1 a 5.2.1.2.

En el caso de un vehículo de hidrógeno comprimido, deberá demostrarse que se cumplen los puntos 5.2.1.3 a 5.2.1.5. |

|

5.2.1.1. |

La colisión solo provocará pequeñas fugas de líquido del sistema de alimentación de combustible. |

|

5.2.1.2. |

Si se produjera una fuga continua de líquido del sistema de alimentación de combustible después de la colisión, el caudal de fuga no deberá superar los 30 g/min. Si el líquido del sistema de alimentación de combustible se mezcla con líquidos de otros circuitos y no pueden separarse ni distinguirse fácilmente unos de otros, se tendrán en cuenta todos ellos al evaluar la fuga continua. |

|

5.2.1.3. |

El índice de fuga de hidrógeno (VH2) determinado con arreglo al punto 4 del anexo 4, con respecto al hidrógeno, o al punto 5 del anexo 4, con respecto al helio, no deberá exceder de una media de 118 NL por minuto durante el intervalo de tiempo, Δt minutos, tras la colisión. |

|

5.2.1.4. |

La concentración de gas (hidrógeno o helio, según proceda) en volumen, en valores de aire, determinada para el habitáculo y el compartimento para equipajes de conformidad con el punto 6 del anexo 4, no deberá exceder del 4,0 % en el caso del hidrógeno ni del 3,0 % en el caso del helio, en ningún momento del período de medición de sesenta minutos tras la colisión. Se cumple este requisito si se confirma que la válvula de cierre de cada sistema de almacenamiento de hidrógeno se ha cerrado en los cinco segundos siguientes al primer contacto del vehículo con el elemento de impacto y que no se ha producido ninguna fuga en los sistemas de almacenamiento de hidrógeno. |

|

5.2.1.5. |

Los recipientes (de almacenamiento de hidrógeno) deberán permanecer sujetos al vehículo como mínimo por un punto de sujeción. |

|

5.2.2. |

En el caso de un vehículo equipado con un grupo motopropulsor eléctrico que funciona con alta tensión, el grupo motopropulsor eléctrico y los sistemas de alta tensión que estén conectados galvánicamente al bus de alta tensión del grupo motopropulsor eléctrico deberán cumplir los requisitos de los puntos 5.2.2.1 a 5.2.2.3: |

|

5.2.2.1. |

Protección contra choques eléctricos

Tras el impacto, los buses de alta tensión deberán cumplir por lo menos uno de los cuatro criterios especificados en los puntos 5.2.2.1.1 a 5.2.2.1.4.2. Si el vehículo dispone de una función de desconexión automática o de uno o más dispositivos que dividen conductivamente el circuito del grupo motopropulsor eléctrico durante la conducción, una vez que se haya activado la función de desconexión, el circuito desconectado, o cada uno de los circuitos divididos, por separado, deberán cumplir por lo menos uno de los criterios que se exponen a continuación. No obstante, el criterio del punto 5.2.2.1.4 no se tendrá en cuenta si más de un potencial de una parte del bus de alta tensión no está protegido en las condiciones del grado de protección IPXXB. En caso de que el ensayo de colisión se realice cuando estén sin tensión una o varias partes del sistema de alta tensión, con excepción de cualquier sistema de acoplamiento para la carga del SAEER, que no está bajo tensión durante la conducción, la protección contra choques eléctricos se demostrará mediante el punto 5.2.2.1.3 o el punto 5.2.2.1.4 para las partes pertinentes. |

|

5.2.2.1.1. |

Ausencia de alta tensión

Las tensiones Ub, U1 y U2 de los buses de alta tensión deberán ser iguales o inferiores a 30 VAC o 60 VDC en los 60 s siguientes al impacto, medidas de conformidad con el punto 2 del anexo 5. |

|

5.2.2.1.2. |

Energía eléctrica baja

La energía total (TE) en los buses de alta tensión deberá ser inferior a 0,2 J cuando se mida conforme al procedimiento de ensayo especificado en el punto 3 del anexo 5 con la fórmula a). Alternativamente, la energía total (TE) podrá calcularse por medio de la tensión medida Ub del bus de alta tensión y de la capacidad de los condensadores X (Cx) indicada por el fabricante, conforme a la fórmula b) del punto 3 del anexo 5. La energía almacenada en los condensadores Y (TEy1 y TEy2) también deberá ser inferior a 0,2 J. Se calculará midiendo las tensiones U1 y U2 de los buses de alta tensión y el chasis eléctrico y la capacidad de los condensadores Y indicada por el fabricante, conforme a la fórmula c) del punto 3 del anexo 5. |

|

5.2.2.1.3. |

Protección física

Deberá emplearse el grado de protección IPXXB para proteger del contacto directo con partes activas de alta tensión. La evaluación deberá llevarse a cabo conforme al punto 4 del anexo 5. Además, para la protección contra choques eléctricos que puedan derivarse del contacto indirecto, la resistencia entre todas las partes conductoras expuestas de las barreras o envolventes de protección eléctrica y el chasis eléctrico será inferior a 0,1 Ω, y la resistencia entre dos partes conductoras simultáneamente accesibles de las barreras o envolventes de protección eléctrica que estén a menos de 2,5 m una de la otra deberá ser inferior a 0,2 Ω cuando exista un flujo de corriente de al menos 0,2 A. Esta resistencia podrá calcularse utilizando las resistencias medidas por separado de las partes pertinentes del camino eléctrico. Este requisito se dará por satisfecho si la conexión galvánica se ha efectuado mediante soldadura. En caso de duda o de que la conexión se establezca por medios distintos de la soldadura, la medición se realizará mediante uno de los procedimientos de ensayo descritos en el punto 4 del anexo 5. |

|

5.2.2.1.4. |

Resistencia de aislamiento

Deberán cumplirse los criterios expuestos en los puntos 5.2.2.1.4.1 y 5.2.2.1.4.2. La medición deberá llevarse a cabo conforme al punto 5 del anexo 5. |

|

5.2.2.1.4.1. |

Grupo motopropulsor eléctrico con buses de DC o AC separados

Si los buses de alta tensión de AC y de DC están aislados galvánicamente entre sí, la resistencia de aislamiento entre el bus de alta tensión y el chasis eléctrico (Ri, según se define en el punto 5 del anexo 5) deberá tener un valor mínimo de 100 Ω/V de la tensión de trabajo, en el caso de los buses de DC, y de 500 Ω/V de la tensión de trabajo, en el caso de los buses de AC. |

|

5.2.2.1.4.2. |

Grupo motopropulsor eléctrico con buses de DC y AC combinados

Si los buses de alta tensión de AC y de DC están conectados conductivamente, deberán cumplir uno de los requisitos siguientes:

|

|

5.2.2.2. |

Fugas de electrolito |

|

5.2.2.2.1. |

Caso de SAEER de electrolito acuoso.

Durante un período comprendido entre el impacto y 60 minutos después del impacto, no se producirá ninguna fuga de electrolito del SAEER en el habitáculo y no se producirá una fuga de más del 7 % en volumen, con una fuga máxima de 5,0 l, hacia el exterior del habitáculo. La cantidad de la fuga de electrolito puede medirse mediante las técnicas habituales de determinación de volúmenes de líquido después de su recogida. En el caso de los recipientes que contengan disolvente de Stoddard, líquido de refrigeración coloreado y electrolitos, los líquidos deberán poder separarse por gravedad específica, y a continuación medirse. |

|

5.2.2.2.2. |

Caso de SAEER de electrolito no acuoso.

Durante un período comprendido entre el impacto y 60 minutos después del impacto, no se producirá ninguna fuga de electrolito líquido del SAEER en el habitáculo o el maletero, ni fugas de electrolito líquido al exterior del vehículo. Este requisito se verificará mediante inspección visual sin desmontar ninguna parte del vehículo. El fabricante deberá demostrar que se cumple el punto 6 del anexo 5. |

|

5.2.2.3. |

Retención del SAEER

El SAEER permanecerá sujeto al vehículo mediante al menos un anclaje, soporte o cualquier estructura que transfiera cargas del SAEER a la estructura del vehículo, y el SAEER situado fuera del habitáculo no deberá entrar en el habitáculo. El fabricante deberá demostrar que se cumple el punto 7 del anexo 5. |

6. Ensayo

|

6.1. |

Se comprobará que el vehículo cumple los requisitos del punto 5 mediante el método expuesto en el anexo 3, el anexo 4 y el anexo 5 del presente Reglamento. |

7. Modificaciones y extensión de la homologación del tipo de vehículo

|

7.1. |

Deberá notificarse toda modificación del tipo de vehículo con arreglo al presente Reglamento a la autoridad de homologación de tipo que homologó el tipo de vehículo. A continuación, la autoridad de homologación de tipo podrá:

|

|

7.1.1. |

Revisión

Cuando los datos registrados en la ficha de características del apéndice 1 del anexo 1 hayan cambiado y la autoridad de homologación de tipo considere que las modificaciones realizadas no deberían tener consecuencias negativas apreciables y que, en cualquier caso, el vehículo sigue cumpliendo los requisitos, las modificaciones se considerarán una «revisión». En tal caso, la autoridad de homologación de tipo expedirá las páginas revisadas de la ficha de características del apéndice 1 del anexo 1 según proceda, señalando claramente en cada página revisada el tipo de modificación que se haya realizado y la fecha en la que haya tenido lugar la nueva expedición. Se considerará cumplido este requisito mediante una copia consolidada y actualizada de la ficha de características del apéndice 1 del anexo 1 que vaya acompañada de una descripción detallada de la modificación. |

|

7.1.2. |

Extensión

La modificación se considerará «extensión» si, además del cambio de los datos registrados en la ficha de características:

|

|

7.2. |

La confirmación o denegación de la homologación se comunicará a las Partes Contratantes del Acuerdo que apliquen el presente Reglamento mediante el procedimiento indicado en el punto 4.3, especificándose las modificaciones. Por otra parte, se modificará en consecuencia el índice de la ficha de características y de las actas de ensayo, que se adjunta a la ficha de características del anexo 1, para mostrar la fecha de la revisión o extensión más reciente. |

|

7.3. |

La autoridad de homologación de tipo que otorgue la extensión de la homologación asignará un número de serie a cada formulario de comunicación emitido en relación con dicha extensión. |

8. Conformidad de la producción

Los procedimientos de conformidad de la producción se ajustarán a los establecidos en la ficha 1 del Acuerdo (E/ECE/ECE/TRANS/505/Rev.3), con los requisitos siguientes:

|

8.1. |

Todo vehículo que lleve una marca de homologación con arreglo a lo prescrito en el presente Reglamento se ajustará al tipo homologado de vehículo cumpliendo los requisitos establecidos en el punto 5. |

9. Sanciones por no conformidad de la producción

|

9.1. |

La homologación concedida a un tipo de vehículo con arreglo al presente Reglamento podrá retirarse si no se cumplen los requisitos establecidos en el punto 8.1. |

|

9.2. |

Cuando una Parte Contratante del Acuerdo que aplique el presente Reglamento retire una homologación anteriormente concedida, deberá informar de ello inmediatamente a las demás Partes Contratantes que apliquen el presente Reglamento mediante un formulario de homologación que lleve al final, en letras grandes, la anotación firmada y fechada «HOMOLOGACIÓN RETIRADA». |

10. Cese definitivo de la producción

Si el titular de una homologación cesa por completo de fabricar el tipo de vehículo homologado con arreglo al presente Reglamento, informará inmediatamente de ello a la autoridad de homologación de tipo que le concedió la homologación. En el momento en que reciba la comunicación pertinente, esa autoridad de homologación de tipo informará de ello a las demás Partes Contratantes que apliquen el presente Reglamento mediante un formulario de homologación que lleve al final, en letras grandes, la anotación firmada y fechada «CESE DE LA PRODUCCIÓN».

11. Nombre y dirección de los servicios técnicos encargados de realizar los ensayos de homologación y de las autoridades de homologación de tipo

Las Partes Contratantes del Acuerdo que aplican el presente Reglamento comunicarán a la Secretaría General de las Naciones Unidas los nombres y direcciones de los servicios técnicos responsables de realizar los ensayos de homologación y de las autoridades de homologación de tipo que concedan la homologación y a los cuales deben remitirse los formularios de certificación de la concesión, denegación, extensión o retirada de la homologación expedidos en otros países.

(1) Con arreglo a la definición que figura en la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev.6, apartado 2. –

https://unece.org/transport/standards/transport/vehicle-regulations-wp29/resolutions.

(2) Los números distintivos de las Partes Contratantes del Acuerdo de 1958 figuran en el anexo 3 de la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev. 6 -

https://unece.org/transport/standards/transport/vehicle-regulations-wp29/resolutions

[Formato máximo: A4 (210 × 297 mm)]

|

(1) |

Expedida por: |

Nombre de la administración: … … … |

|

relativa a (2): |

la concesión de la homologación la extensión de la homologación la denegación de la homologación la retirada de la homologación el cese definitivo de la producción |

de un tipo de vehículo por lo que respecta a la integridad del sistema de alimentación de combustible y a la seguridad del grupo motopropulsor eléctrico en caso de colisión trasera, con arreglo al Reglamento n.o 153 de las Naciones Unidas

|

N.o de homologación: … |

N.o de extensión: … |

1.

Nombre comercial o marca del vehículo de motor …

2.

Tipo de vehículo …

3.

Nombre y dirección del fabricante ……

4.

En su caso, nombre y dirección del representante del fabricante…

…

5.

Breve descripción del tipo de vehículo……

5.1.

Descripción del sistema de combustible instalado en el vehículo ……

5.2.

Descripción del grupo motopropulsor eléctrico ……

6.

Localización del motor: delantero/trasero/central (2)

7.

Tracción: delantera/trasera (2)

8.

Masa del vehículo presentado a ensayo:|

|

Eje delantero: … |

|

|

Eje trasero: … |

|

|

Total: … |

9.

Vehículo presentado para su homologación el día …

10.

Servicio técnico responsable de realizar los ensayos de homologación …

11.

Fecha del informe emitido por ese servicio …

12.

Número de informes emitidos por ese servicio …

13.

Homologación concedida/denegada/extendida/retirada (2)

14.

Ubicación de la marca de homologación en el vehículo …

15.

Localidad …

16.

Fecha …

17.

Firma …

18.

Los documentos siguientes, en los que figura el número de homologación arriba mencionado, irán en anexo a la presente comunicación: …

19.

Observaciones (por ejemplo, se ha aplicado un método de ensayo alternativo con arreglo al punto 3 del anexo 3) …(fotografías, diagramas y dibujos que permitan identificar básicamente los tipos de vehículo, y sus posibles variantes, cubiertos por la homologación)

(1) Número distintivo del país que ha concedido/extendido/denegado/retirado una homologación (véanse las disposiciones del Reglamento relativas a la homologación).

(2) Táchese lo que no proceda.

Apéndice 1 del anexo 1

Documento de información

0. GENERALIDADES

|

0.1. |

Marca (nombre comercial del fabricante): |

|

0.2. |

Tipo: |

|

0.2.1. |

Denominaciones comerciales (en su caso): |

|

0.3. |

Medios de identificación del tipo, si están marcados en el vehículo (1): |

|

0.3.1. |

Ubicación de ese marcado: |

|

0.4 |

Categoría de vehículo: (2) |

|

0.5. |

Nombre comercial y dirección del fabricante: |

|

0.8. |

Nombres y direcciones de las plantas de montaje: |

|

0.9. |

Nombre y dirección del representante del fabricante (en su caso): |

1. CARACTERÍSTICAS GENERALES DE CONSTRUCCIÓN DEL VEHÍCULO

|

1.1. |

Fotografías o dibujos de un vehículo representativo |

|

1.3. |

Número de ejes y ruedas: |

|

1.3.3. |

Ejes motores (número, localización e interconexión): |

|

1.6. |

Ubicación y disposición del motor: |

2. MASAS Y DIMENSIONES (en kg y en mm) (en su caso, hágase referencia al dibujo)

|

2.1. |

Distancias entre ejes (a plena carga) |

|

2.1.1. |

Vehículos de dos ejes: |

|

2.1.2. |

Vehículos de tres o más ejes: |

|

2.1.2.2. |

Distancia total entre ejes: |

|

2.4. |

Gama de dimensiones (generales) del vehículo |

|

2.4.1. |

Del bastidor sin carrocería |

|

2.4.1.1. |

Longitud (mm): |

|

2.4.1.2. |

Anchura (mm): |

|

2.4.2. |

Del bastidor con carrocería |

|

2.4.2.1. |

Longitud (mm): |

|

2.4.2.2. |

Anchura (mm): |

|

2.6. |

Masa en orden de marcha (kg): |

3. CONVERTIDOR DE ENERGÍA DE PROPULSIÓN

|

3.2.2. |

Combustible |

|

3.2.2.1. |

Vehículos ligeros: gasóleo/gasolina/GLP/GN o biometano/etanol (E 85)/biodiésel/hidrógeno |

|

3.2.3. |

Depósitos de combustible |

|

3.2.3.1. |

Depósitos principales de combustible |

|

3.2.3.1.1. |

Número y capacidad de cada depósito: |

|

3.2.3.1.1.1. |

Material |

|

3.2.3.1.2. |

Dibujo y descripción técnica de los depósitos, con todas sus conexiones y líneas del sistema de aireación y ventilación, cierres, válvulas y elementos de sujeción |

|

3.2.3.1.3. |

Dibujo que indique claramente la posición de los depósitos en el vehículo |

|

3.2.3.2. |

Depósitos de combustible de reserva |

|

3.2.3.2.1. |

Número y capacidad de cada depósito: |

|

3.2.3.2.1.1. |

Material |

|

3.2.3.2.2. |

Dibujo y descripción técnica de los depósitos, con todas sus conexiones y líneas del sistema de aireación y ventilación, cierres, válvulas y elementos de sujeción |

|

3.2.3.2.3. |

Dibujo que indique claramente la posición de los depósitos en el vehículo |

|

3.3.2. |

SAEER |

|

3.3.2.4. |

Posición |

|

3.4. |

Combinaciones de convertidores de energía de propulsión |

|

3.4.1. |

Vehículo eléctrico híbrido: sí/no |

|

3.4.2. |

Categoría de vehículo eléctrico híbrido: se carga desde el exterior/no se carga desde el exterior |

(1) Si los medios de identificación del tipo incluyen caracteres que no son pertinentes para describir el vehículo, es decir, los tipos cubiertos por el certificado de homologación, tales caracteres se representarán en la documentación con el símbolo: «?» (por ejemplo: ABC??123??).

(2) Con arreglo a la definición que figura en la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev.6, apartado 2.

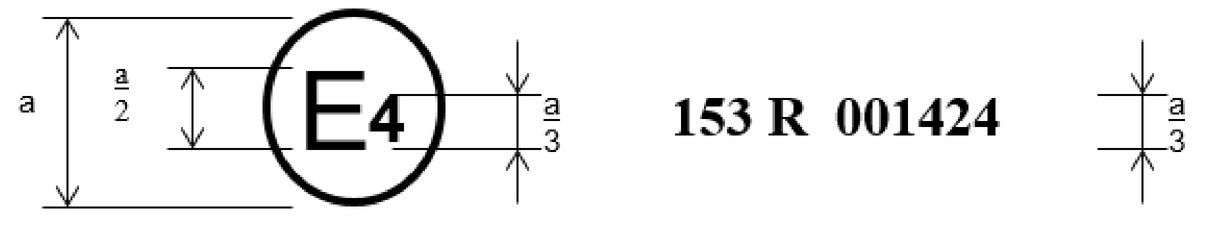

MODELO A

(Véase el punto 4.4 del presente Reglamento)

a = 8 mm mín.

Esta marca de homologación colocada en un vehículo indica que el tipo de vehículo en cuestión ha sido homologado en los Países Bajos (E 4) por lo que respecta a la integridad del sistema de alimentación de combustible y la seguridad del grupo motopropulsor eléctrico en caso de colisión trasera, con arreglo al Reglamento n.o 153 de las Naciones Unidas y con el número de homologación 001424. El número de homologación indica que esta se concedió de acuerdo con los requisitos del Reglamento de las Naciones Unidas n.o 153 en su forma original.

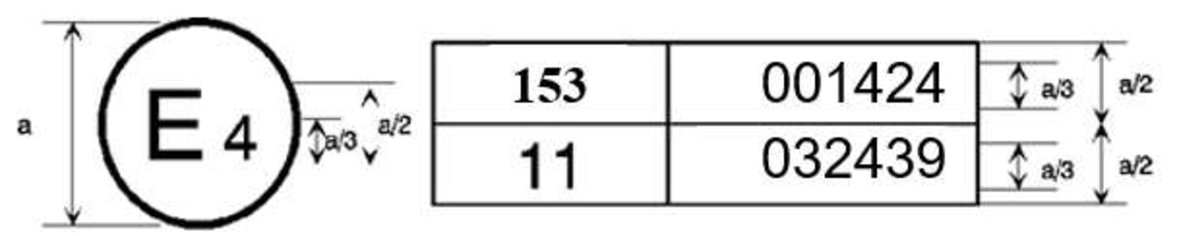

MODELO B

(Véase el punto 4.5 del presente Reglamento)

a = 8 mm mín.

Las dos primeras cifras de los números de homologación indican que, en las fechas en que se concedieron las homologaciones respectivas, el Reglamento de las Naciones Unidas n.o 153 estaba en su versión original y el Reglamento de las Naciones Unidas n.o 11 incorporaba la serie 03 de enmiendas.

1. Objetivo

|

1.1. |

El objetivo del ensayo será simular las condiciones de impacto trasero con otro vehículo en movimiento. |

2. Instalaciones, procedimientos e instrumentos de medición

2.1. Lugar del ensayo

El área de ensayo deberá ser lo suficientemente grande como para albergar el sistema de propulsión del elemento de impacto y para permitir el desplazamiento posterior al impacto del vehículo impactado, así como la instalación del equipo de ensayo. La parte en la que tengan lugar la colisión y el desplazamiento del vehículo deberá ser horizontal, plana y regular, y representativa de una calzada normal, seca y no contaminada.

2.2. Elemento de impacto

|

2.2.1. |

Este elemento de impacto será de acero y de construcción rígida. |

|

2.2.2. |

La superficie de impacto deberá ser lisa, de 2 500 mm de ancho por 800 mm de alto como mínimo, y sus bordes deberán de ser redondeados con un radio de curvatura de entre 40 y 50 mm. Deberá estar cubierta con planchas de madera contrachapada de 20 ± 2 mm de espesor. |

|

2.2.3. |

En el momento del impacto deberán cumplirse los siguientes requisitos: |

|

2.2.3.1. |

la superficie de impacto será vertical y perpendicular al plano medial longitudinal del vehículo impactado; |

|

2.2.3.2. |

la dirección de movimiento del elemento de impacto deberá ser esencialmente horizontal y paralela al plano medial longitudinal del vehículo impactado; |

|

2.2.3.3. |

la desviación lateral máxima tolerada entre la línea medial vertical de la superficie del elemento de impacto y el plano medial longitudinal del vehículo impactado deberá ser de 300 mm; además, la superficie de impacto deberá cubrir toda la anchura del vehículo impactado; |

|

2.2.3.4. |

la distancia al suelo del borde inferior de la superficie de impacto será de 175 ± 25 mm. |

2.3. Propulsión del elemento de impacto

El elemento de impacto estará sujeto a un carro (barrera móvil).

2.4. Disposiciones relativas a un ensayo de barrera móvil

|

2.4.1. |

Si el elemento de impacto está sujeto a un carro (barrera móvil) por medio de un elemento de retención, este último deberá ser rígido e indeformable por la acción del impacto. En el momento del impacto, el carro deberá poder desplazarse libremente y dejar de estar sujeto a la acción del mecanismo de propulsión. |

|

2.4.2. |

La velocidad del impacto será de 50,0 ± 2,0 km/h. |

|

2.4.3. |

La masa agregada del carro y del elemento de impacto será de 1 100 ± 20 kg. |

2.5. Disposiciones generales sobre masa y velocidad del elemento de impacto

Si el ensayo se ha llevado a cabo a una velocidad de impacto superior a la prescrita en el punto 2.4.2 y el vehículo ha cumplido los requisitos prescritos, el ensayo se considerará satisfactorio.

2.6. Estado del vehículo sometido a ensayo.

|

2.6.1. |

El vehículo sometido a ensayo estará dotado de todos los componentes y equipo normales incluidos en su masa en vacío o estará en condiciones de cumplir este requisito en lo que concierne a los componentes y equipo de interés para el habitáculo y la distribución del peso en orden de marcha del vehículo en conjunto. |

|

2.6.2. |

El depósito de combustible líquido deberá llenarse como mínimo al 90 % de su capacidad ya sea con combustible o con un líquido no inflamable con una densidad y viscosidad semejantes a las del combustible usado normalmente. Todos los demás sistemas (depósitos del líquido de frenos, radiador, reactivos para reducción catalítica selectiva, etc.) podrán estar vacíos.

Los sistemas de almacenamiento de hidrógeno comprimido y los espacios cerrados de los vehículos de hidrógeno comprimido se prepararán de acuerdo con el punto 3 del anexo 4. |

|

2.6.3 |

El freno de estacionamiento estará desactivado y la palanca de cambios en punto muerto. |

|

2.6.4. |

Si el fabricante lo solicita, podrán permitirse las siguientes excepciones: |

|

2.6.4.1. |

El servicio técnico encargado de realizar el ensayo puede aceptar la utilización del mismo vehículo sometido al ensayo prescrito por otros Reglamentos de las Naciones Unidas (incluidos los ensayos que puedan afectar a su estructura) en los ensayos prescritos por el presente Reglamento. |

|

2.6.4.2. |

El vehículo podrá ir lastrado con masas adicionales que no superen el 10 % de su masa sin carga fuertemente sujetas a la estructura de un modo que no afecten a la integridad del sistema de alimentación de combustible ni a la seguridad del grupo motopropulsor eléctrico durante el ensayo. |

|

2.6.5. |

Ajuste del grupo motopropulsor eléctrico |

|

2.6.5.1. |

El SAEER deberá estar en cualquier estado de carga que permita el funcionamiento normal del grupo motopropulsor, según lo recomendado por el fabricante. |

|

2.6.5.2. |

El grupo motopropulsor eléctrico se pondrá en tensión con o sin el funcionamiento de las fuentes de energía eléctrica originales (por ejemplo, el generador del motor, el SAEER o el sistema de conversión de la energía eléctrica). Sin embargo: |

|

2.6.5.2.1. |

Si así lo acuerdan el servicio técnico y el fabricante, se permitirá realizar el ensayo con todo el grupo motopropulsor eléctrico, o con partes de este, sin tensión, siempre que ello no influya negativamente en los resultados del ensayo. La protección contra choques eléctricos de las partes del grupo motopropulsor eléctrico que no estén bajo tensión se probará con la protección física o la resistencia de aislamiento, y con cualquier otra prueba pertinente. |

|

2.6.5.2.2. |

Si está instalado un desconector automático, a petición del fabricante podrá efectuarse el ensayo activando dicho desconector. En este caso, deberá demostrarse que el desconector automático habría funcionado durante el ensayo de impacto. Esto incluye la señal de activación automática y la separación galvánica teniendo en cuenta las condiciones observadas durante el ensayo. |

2.7. Instrumentos de medida

Los instrumentos utilizados para registrar la velocidad a que se hace referencia en el punto 2.4.2 deberán tener un margen de exactitud del 1 %.

3. Métodos de ensayo alternativos

A petición del fabricante, podrá utilizarse el siguiente método de ensayo como alternativa al método de ensayo prescrito en el punto 2.

|

3.1. |

Se aceptará un ensayo de impacto trasero desplazado con una barrera móvil deformable como alternativa al procedimiento descrito en el punto 2 del presente anexo si se cumplen las condiciones establecidas en los puntos 3.1.1 a 3.1.3. |

|

3.1.1. |

Velocidad de impacto

La velocidad de impacto se situará entre los 78,5 km/h y los 80,1 km/h. |

|

3.1.2. |

Vehículo desplazado con respecto a la barrera

El solapamiento entre el vehículo y la barrera será del 70 %. |

|

3.1.3. |

Barrera móvil deformable (BMD)

La barrera móvil deformable deberá cumplir las siguientes especificaciones:

Otros parámetros y ajustes pueden ser similares a las definiciones del punto 2 del presente Reglamento. |

|

3.2. |

Si se utiliza un método distinto del descrito en el punto 2 o en el PUNTO 3.1, DEBERÁ DEMOSTRARSE SU EQUIVALENCIA. |

1. Objetivo

Determinación del cumplimiento de los requisitos del punto 5.2.1 del presente Reglamento.

2. Definiciones

A efectos del presente anexo, se entenderá por:

|

2.1. |

«espacios cerrados», los volúmenes especiales en el interior del vehículo (o el contorno del vehículo a través de las aberturas) externos al sistema de hidrógeno (sistema de almacenamiento, sistema de pilas de combustible y sistema de gestión del flujo de combustible) y sus cubiertas (en su caso), en los que puede acumularse el hidrógeno (con el peligro que ello conlleva), tales como el habitáculo, el compartimento para equipajes y el espacio situado debajo del capó; |

|

2.2. |

«compartimento para equipajes», el espacio del vehículo destinado a alojar equipajes o mercancías, delimitado por el techo, el capó, el suelo y las paredes laterales y separado del habitáculo por la mampara delantera o la mampara trasera; |

|

2.3. |

«presión nominal de trabajo (NWP)», la presión manométrica que caracteriza el funcionamiento típico de un sistema; en los recipientes de hidrógeno gaseoso comprimido, la NWP es la presión estabilizada del gas comprimido en un recipiente o un sistema de almacenamiento totalmente llenos a una temperatura uniforme de 15 °C. |

3. Preparación, instrumental y condiciones de ensayo

|

3.1. |

Sistemas de almacenamiento de hidrógeno comprimido y conductos posteriores |

|

3.1.1. |

Antes de realizar el ensayo de colisión deben instalarse en el sistema de almacenamiento de hidrógeno los instrumentos para proceder a las mediciones necesarias de la presión y la temperatura si el vehículo estándar no posee ya instrumentos que ofrezcan la exactitud exigida. |

|

3.1.2. |

A continuación, si es necesario, se purga el sistema de almacenamiento de hidrógeno siguiendo las instrucciones del fabricante, a fin de eliminar las impurezas del recipiente antes de llenar el sistema de almacenamiento con hidrógeno o helio gaseosos comprimidos. Dado que la presión en el sistema de almacenamiento varía según la temperatura, la presión de llenado buscada dependerá de la temperatura. La presión buscada se determinará con la siguiente ecuación:

Ptarget = NWP × (273 + T0) / 288 donde NWP es la presión nominal de trabajo (MPa), T0 es la temperatura ambiente a la que se espera que se estabilice el sistema de almacenamiento y Ptarget es la presión de llenado buscada una vez estabilizada la temperatura. |

|

3.1.3. |

El recipiente se llena hasta un mínimo del 95 % de la presión de llenado buscada y se deja que se estabilice antes de realizar el ensayo de colisión. |

|

3.1.4. |

La válvula de cierre principal y las válvulas de bloqueo del hidrógeno gaseoso, situadas en los conductos posteriores del hidrógeno gaseoso, deben encontrarse en las condiciones normales de conducción inmediatamente antes del impacto. |

|

3.2. |

Espacios cerrados |

|

3.2.1. |

Se seleccionan sensores para medir, bien la acumulación de hidrógeno o helio gaseosos, bien la reducción de oxígeno (debida al desplazamiento de aire resultante de las fugas de hidrógeno o helio). |

|

3.2.2. |

Los sensores se calibran a partir de referencias identificables, para garantizar una exactitud de ± 5 % con respecto a los criterios buscados de volumen en el aire del 4 % en el caso del hidrógeno y del 3 % en el caso del helio, y una capacidad de medición a plena escala de al menos el 25 % por encima de los criterios buscados. El sensor deberá tener una capacidad de respuesta del 90 % ante una variación de plena escala de la concentración en un lapso de 10 s. |

|

3.2.3. |

Antes del impacto de colisión, los sensores se colocan en el habitáculo y en el compartimento para equipajes del vehículo de la manera siguiente:

|

|

3.2.4. |

Los sensores están firmemente instalados en la estructura o en los asientos del vehículo y protegidos, de cara al ensayo de colisión previsto, de los fragmentos del vehículo, el gas del airbag y los posibles objetos proyectados. Las mediciones realizadas tras la colisión se registran con instrumentos situados en el interior del vehículo o por transmisión a distancia. |

|

3.2.5. |

El ensayo puede realizarse, bien en el exterior, en una zona protegida del viento y de los posibles efectos del sol, bien en el interior, en un espacio suficientemente amplio o ventilado para impedir que la acumulación de hidrógeno supere el 10 % de los criterios buscados en el habitáculo y el compartimento para equipajes. |

4. Medición de fugas tras la colisión en un sistema de almacenamiento de hidrógeno comprimido llenado con hidrógeno comprimido

|

4.1. |

La presión, P0 (MPa), y la temperatura, T0 (°C), del hidrógeno gaseoso se miden inmediatamente antes del impacto y, a continuación, en un intervalo de tiempo, Δt (min), tras el impacto. |

|

4.1.1. |

El intervalo de tiempo, Δt, empieza cuando el vehículo queda inmovilizado después del impacto y continúa durante al menos 60 min. |

|

4.1.2. |

El intervalo de tiempo, Δt, se incrementará, si es necesario, para ajustar la exactitud de la medición en el caso de un sistema de almacenamiento de gran volumen que funcione a una presión de hasta 70 MPa; en tal caso, Δt puede calcularse con la fórmula siguiente:

Δt = VCHSS × NWP /1 000 × ((– 0,027 × NWP +4) × Rs – 0,21) – 1,7 × Rs donde Rs = Ps / NWP, Ps es el intervalo de presión del sensor de presión (MPa), NWP es la presión nominal de trabajo (MPa), VCHSS es el volumen del sistema de almacenamiento de hidrógeno comprimido (L) y Δt es el intervalo de tiempo (min). |

|

4.1.3. |

Si el valor calculado de Δt es inferior a 60 min, Δt se fija en 60 min. |

|

4.2. |

La masa inicial de hidrógeno en el sistema de almacenamiento puede calcularse como sigue:

P0′ = P0 × 288 / (273 + T0) ρ0′ = – 0,0027 × (P0′)2 + 0,75 × P0′ + 0,5789 M0 = ρ0′ × VCHSS |

|

4.3. |

En consecuencia, la masa final de hidrógeno en el sistema de almacenamiento, Mf, al término del intervalo de tiempo, Δt, puede calcularse como sigue:

Pf′ = Pf × 288 / (273 + Tf) ρf′ = –0,0027 × (Pf′)2 + 0,75 × Pf′ + 0,5789 Mf = ρf′ × VCHSS donde Pf es la presión final medida (MPa) al término del intervalo de tiempo y Tf, la temperatura final medida (°C). |

|

4.4. |

Por lo tanto, el caudal medio de hidrógeno durante el intervalo de tiempo es:

VH2 = (Mf – M0) / Δt × 22,41 / 2,016 × (Ptarget /P0) donde VH2 es el caudal volumétrico medio (NL/min) durante el intervalo de tiempo, y la expresión (Ptarget /P0) se utiliza para compensar las diferencias entre la presión inicial medida (P0) y la presión de llenado buscada (Ptarget). |

5. Medición de fugas tras la colisión en un sistema de almacenamiento de hidrógeno comprimido llenado con helio comprimido

|

5.1. |

La presión, P0 (MPa), y la temperatura, T0 (°C), del helio gaseoso se miden inmediatamente antes del impacto y, a continuación, en un intervalo de tiempo predeterminado tras el impacto. |

|

5.1.1. |

El intervalo de tiempo, Δt, empieza cuando el vehículo queda inmovilizado después del impacto y continúa durante al menos 60 min. |

|

5.1.2. |

El intervalo de tiempo, Δt, se incrementará, si es necesario, para ajustar la exactitud de la medición en el caso de un sistema de almacenamiento de gran volumen que funcione a una presión de hasta 70 MPa; en tal caso, Δt puede calcularse con la ecuación siguiente:

Δt = VCHSS × NWP /1 000 × ((– 0,028 × NWP + 5,5) × Rs – 0,3) – 2,6 × Rs donde Rs = Ps / NWP, Ps es el intervalo de presión del sensor de presión (MPa), NWP es la presión nominal de trabajo (MPa), VCHSS es el volumen del sistema de almacenamiento de hidrógeno comprimido (L) y Δt es el intervalo de tiempo (min). |

|

5.1.3. |

Si el valor calculado de Δt es inferior a 60 min, Δt se fija en 60 min. |

|

5.2. |

La masa inicial de helio en el sistema de almacenamiento se calcula como sigue:

P0′ = P0 × 288 / (273 + T0) ρ0′ = – 0,0043 × (P0′)2 + 1,53 × P0′ + 1,49 M0 = ρ0′ × VCHSS |

|

5.3. |

La masa final de helio en el sistema de almacenamiento al término del intervalo de tiempo, Δt, se calcula como sigue:

Pf′ = Pf × 288 / (273 + Tf) ρf′ = – 0,0043 × (Pf′)2 + 1,53 × Pf′ + 1,49 Mf = ρf′ × VCHSS donde Pf es la presión final medida (MPa) al término del intervalo de tiempo y Tf, la temperatura final medida (°C). |

|

5.4. |

Por lo tanto, el caudal medio de helio durante el intervalo de tiempo es:

VHe = (Mf – M0) / Δt × 22,41 / 4,003 × (Ptarget/ P0) donde VHe es el caudal volumétrico medio (NL/min) durante el intervalo de tiempo, y la expresión (Ptarget /P0) se utiliza para compensar las diferencias entre la presión inicial medida (P0) y la presión de llenado buscada (Ptarget). |

|

5.5. |

La conversión del caudal volumétrico medio de helio en caudal volumétrico medio de hidrógeno se calcula con la fórmula siguiente:

VH2 = VHe / 0,75 donde VH2 es el flujo volumétrico medio de hidrógeno correspondiente. |

6. Medición de la concentración tras la colisión en espacios cerrados

|

6.1. |

La recogida de datos tras la colisión en espacios cerrados comienza cuando el vehículo queda inmovilizado. Los datos procedentes de los sensores instalados conforme al punto 3.2 del presente anexo se recogen como mínimo cada 5 s durante 60 min después del ensayo. Podrá aplicarse a las mediciones un desfase de primer orden (constante de tiempo) de hasta un máximo de 5 s para hacer un «suavizado» y filtrar los efectos de los puntos de datos espurios. |

En el presente anexo se describen los procedimientos de ensayo para demostrar el cumplimiento de los requisitos de seguridad eléctrica del punto 5.2.2 del presente Reglamento.

1.

Configuración y equipo del ensayoSi se emplea una función de desconexión de la alta tensión, las mediciones deberán hacerse a ambos lados del dispositivo que desempeñe dicha función.No obstante, si el desconector de alta tensión está integrado en el SAEER o en el sistema de conversión de la energía y el bus de alta tensión del SAEER o del sistema de conversión de la energía está protegido conforme al grado de protección IPXXB tras el ensayo de impacto, podrán hacerse las mediciones únicamente entre el dispositivo que desempeñe la función de desconexión y las cargas eléctricas.

El voltímetro utilizado en este ensayo deberá medir valores de DC y tener una resistencia interna de por lo menos 10 MΩ.

2.

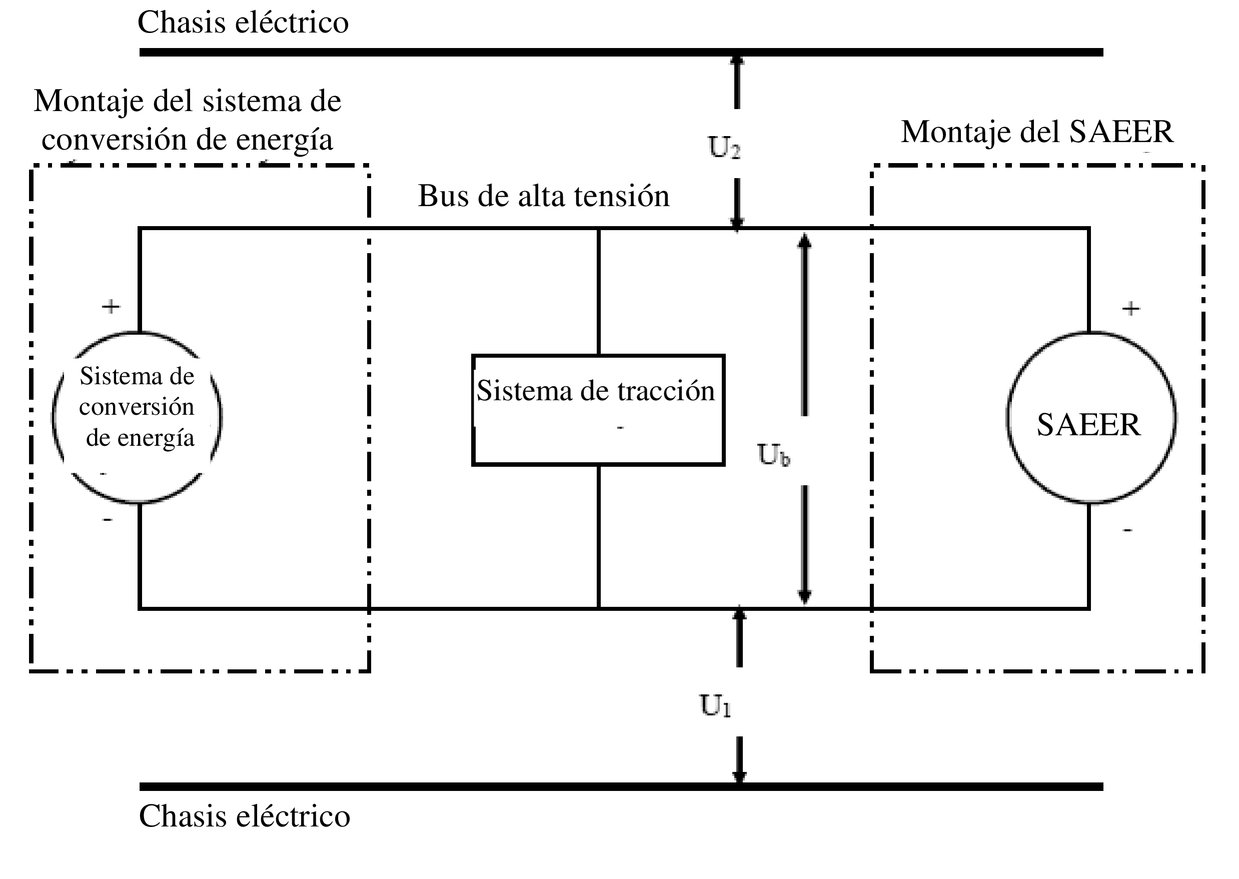

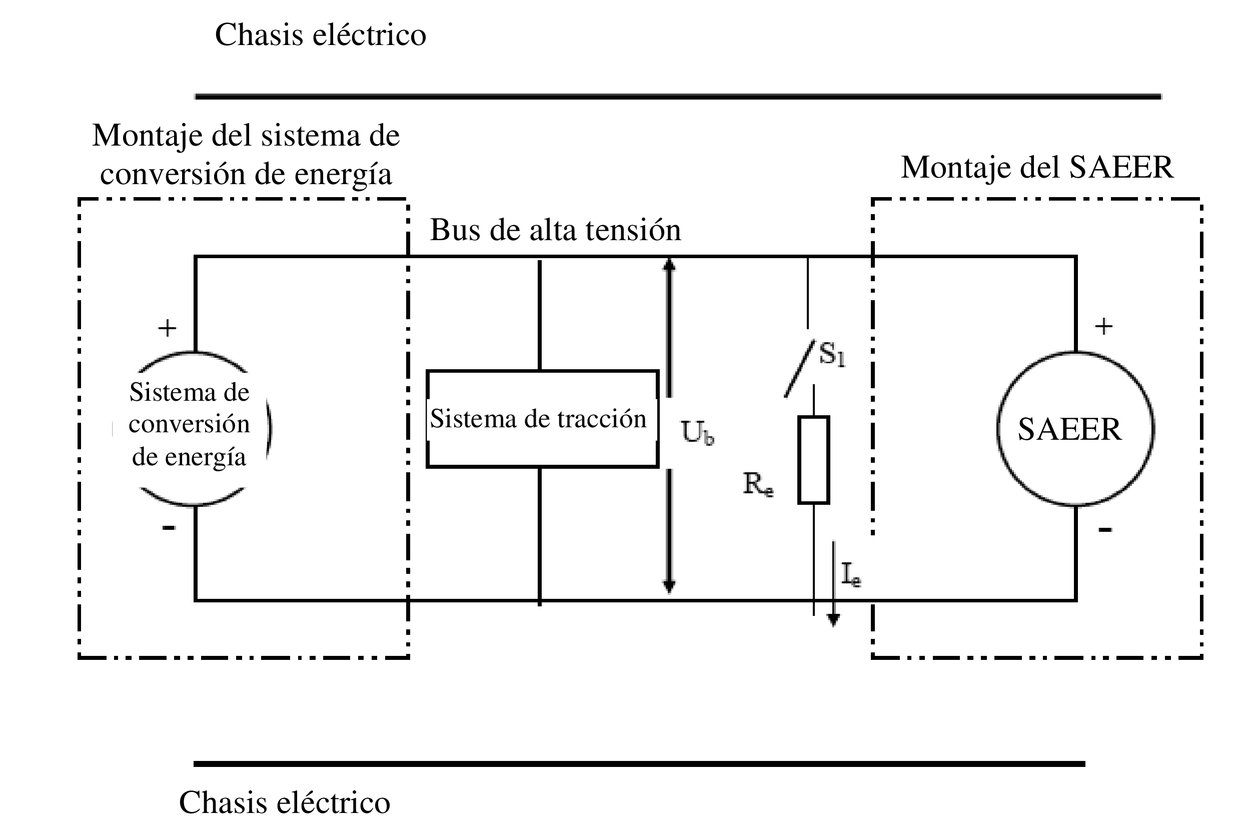

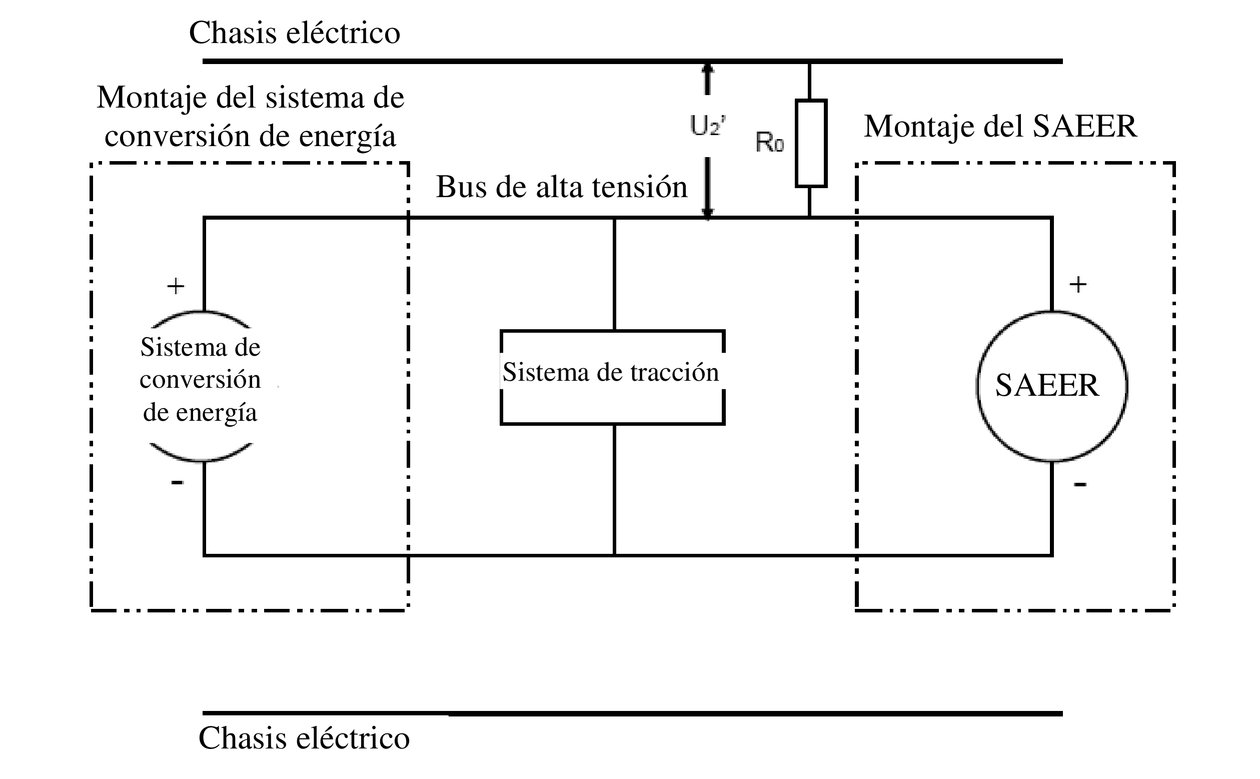

Podrán seguirse las siguientes instrucciones si se mide la tensión.Tras el ensayo de impacto, determinar las tensiones de los buses de alta tensión (Ub, U1 y U2) (véase la figura 1).

La tensión deberá medirse no antes de diez segundos ni después de sesenta segundos tras el impacto.

Este procedimiento no es aplicable si el ensayo se realiza con el grupo motopropulsor eléctrico sin tensión.

Figura 1 Medición de Ub, U1 y U2

Figura 1 Medición de Ub, U1 y U2

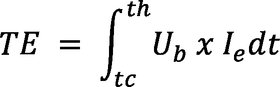

3.

Procedimiento de evaluación de la energía eléctrica bajaAntes del impacto se conectan en paralelo al condensador pertinente (véase la figura 2) un interruptor S1 y una resistencia de descarga conocida Re.

|

a) |

No antes de diez segundos ni después de sesenta segundos tras el impacto, deberá cerrarse el interruptor S1 mientras se miden y registran la tensión Ub y la corriente Ie. El producto de la tensión Ub y la corriente Ie se integrará en el período de tiempo que va desde el momento en que se cierra el interruptor S1 (tc) hasta el momento en que la tensión Ub cae por debajo del umbral de alta tensión de 60 V DC (th). La integración resultante equivale a la energía total (TE) en julios.

|

|

b) |

Si Ub se mide en un momento situado entre diez segundos y sesenta segundos tras el impacto y la capacidad de los condensadores X (Cx) viene indicada por el fabricante, la energía total (TE) se calculará conforme a la fórmula siguiente: TE = 0,5 × Cx × Ub2 |

|

c) |

Si U1 y U2 (véase la figura 1) se miden en un momento situado entre diez segundos y sesenta segundos tras el impacto y las capacidades de los condensadores Y (Cy1 y Cy2) vienen indicadas por el fabricante, la energía total (TEy1 y TEy2) se calculará conforme a las fórmulas siguientes: TEy1 = 0,5 × Cy1 × U12 TEy2 = 0,5 × Cy2 × U22 |

Este procedimiento no es aplicable si el ensayo se realiza con el grupo motopropulsor eléctrico sin tensión.

Figura 2 Ejemplo: medición de la energía del bus de alta tensión almacenada en los condensadores X

Figura 2 Ejemplo: medición de la energía del bus de alta tensión almacenada en los condensadores X

4.

Protección físicaTras el ensayo de impacto del vehículo deberá abrirse, desmontarse o retirarse, sin ayuda de herramientas, toda parte que esté situada en torno a los componentes de alta tensión. Todas las piezas que queden alrededor de esos componentes se considerarán parte de la protección física.

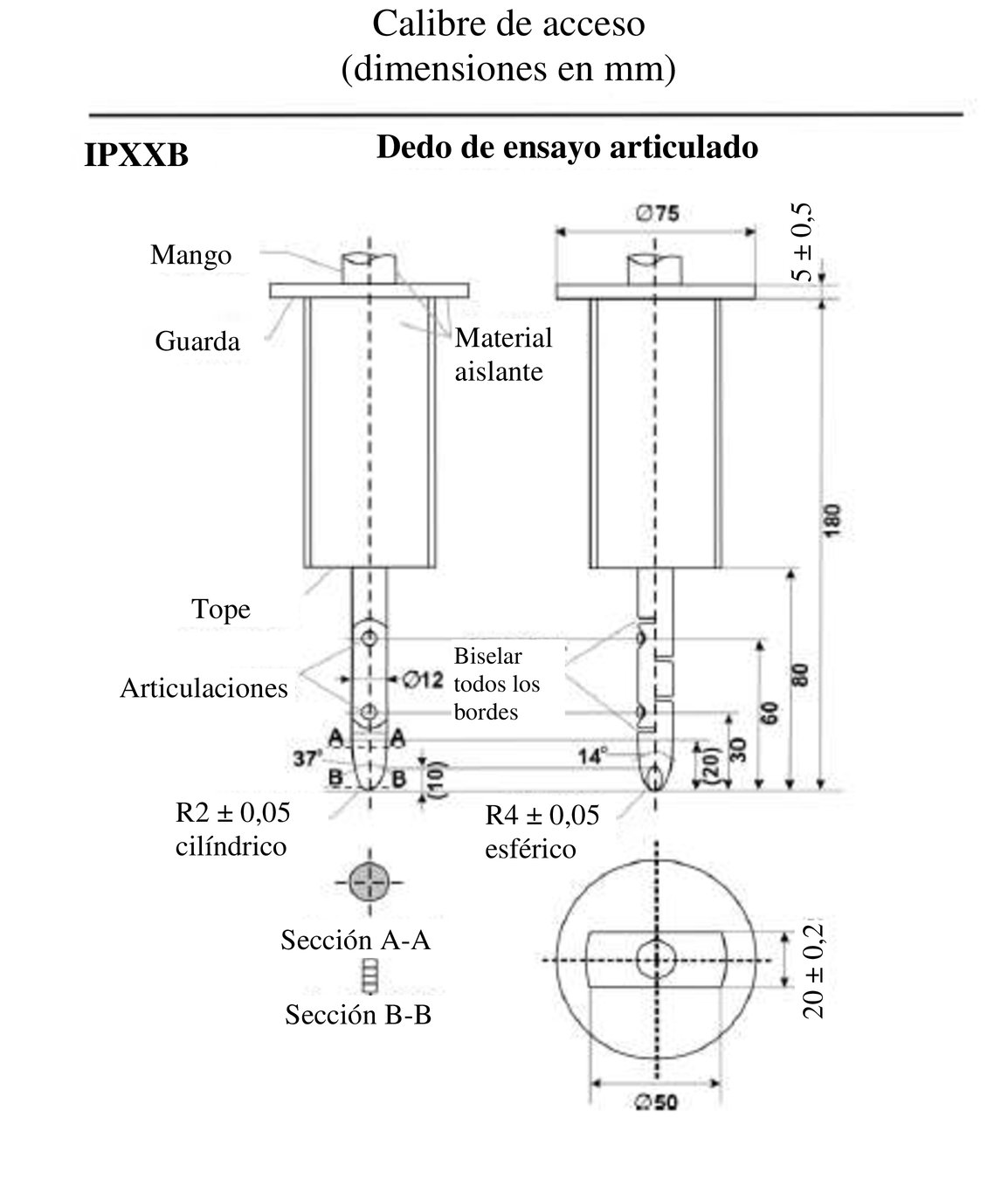

Para evaluar la seguridad eléctrica, deberá introducirse el dedo de ensayo articulado descrito en la figura 3 en cualquier hueco o abertura de la protección física, con una fuerza de ensayo de 10 N ± 10 %. Si el dedo de ensayo articulado penetra parcial o íntegramente en la protección física, deberá colocarse en todas las posiciones que se especifican a continuación.

Partiendo de la posición erecta, las dos articulaciones del dedo de ensayo se girarán progresivamente en un ángulo de hasta 90° con respecto al eje de la sección adyacente del dedo y se colocarán en todas las posiciones posibles.

Las barreras internas de protección eléctrica se consideran parte de la envolvente.

Si procede, se conectará en serie una fuente de baja tensión (no inferior a 40 V ni superior a 50 V) con una lámpara adecuada entre el dedo de ensayo articulado y las partes activas de alta tensión, dentro de la barrera de protección eléctrica o envolvente.

Figura 3 Dedo de ensayo articulado

Figura 3 Dedo de ensayo articulado

Material: metal, salvo que se especifique otra cosa

Dimensiones lineales en milímetros

Tolerancias con respecto a las dimensiones sin una tolerancia específica:

|

a) |

En los ángulos: + 0°0′0″ / – 0°0′10″ |

|

b) |

En las dimensiones lineales:

|

Ambas articulaciones deberán poder moverse en el mismo plano y en la misma dirección en un ángulo de 90°, con una tolerancia de 0 a + 10°.

Se considerará que se cumplen los requisitos del punto 5.2.2.1.3 del presente Reglamento si no se consigue que el dedo de ensayo articulado descrito en la figura 3 toque partes activas de alta tensión.

Si es preciso, podrá utilizarse un espejo o un fibroscopio para verificar si el dedo de ensayo articulado toca los buses de alta tensión.

Si el cumplimiento de este requisito se verifica mediante un circuito de señales entre el dedo de ensayo articulado y las partes activas de alta tensión, la lámpara deberá permanecer apagada.

4.1.

Método de ensayo para medir la resistencia eléctrica:|

a) |

Método de ensayo con comprobador de resistencia. El comprobador de resistencia está conectado a los puntos de medición (normalmente, el chasis eléctrico y la envolvente electroconductora o barrera de protección eléctrica) y la resistencia se mide utilizando un comprobador de resistencia que cumpla la especificación siguiente:

|

|

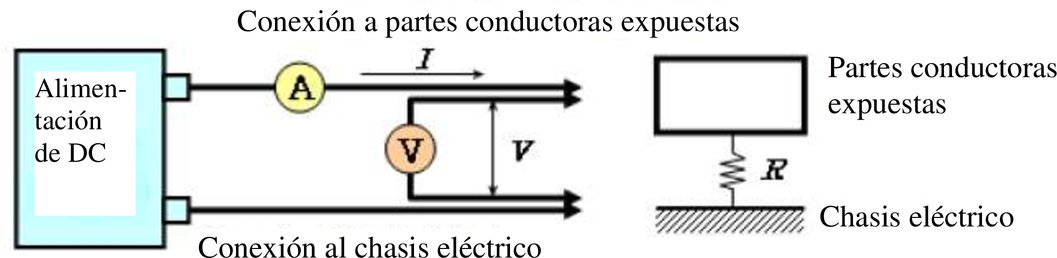

b) |

Método de ensayo con alimentación de corriente continua, voltímetro y amperímetro. La fuente de alimentación de DC, el voltímetro y el amperímetro están conectados a los puntos de medición (típicamente, chasis eléctrico y envolvente electroconductora o barrera de protección eléctrica). La tensión de la fuente de alimentación de DC se ajusta de manera que el flujo de corriente sea de al menos 0,2 A. Se miden la corriente «I» y la tensión «U». Se calcula la resistencia «R» aplicando la fórmula siguiente: R = U / I resistencia R inferior a 0,1 Ω. |

Nota: Si se utilizan cables conductores para medir la tensión y la corriente, cada cable conductor deberá estar conectado de forma independiente a la barrera de protección eléctrica, la envolvente o el chasis eléctrico. El terminal puede ser común para la medición de tensión y la medición de corriente.

Abajo se muestra un ejemplo del método de ensayo con alimentación de DC, voltímetro y amperímetro.

Figura 4 Ejemplo de método de ensayo con alimentación de DC

Figura 4 Ejemplo de método de ensayo con alimentación de DC

5. Resistencia de aislamiento

|

5.1. |

Generalidades

La resistencia de aislamiento de cada bus de alta tensión del vehículo se medirá o se determinará calculando los valores de medición de cada pieza o componente de un bus de alta tensión. Todas las mediciones para calcular la tensión o tensiones y el aislamiento eléctrico se efectúan al menos 10 s después del impacto. |

|

5.2. |

Método de medición

La medición de la resistencia de aislamiento se realiza seleccionado un método de medición adecuado de entre los que figuran en los puntos 5.2.1 a 5.2.2 del presente anexo, dependiendo de la carga eléctrica de las partes activas o de la resistencia de aislamiento. El rango del circuito eléctrico que deberá medirse se aclara por adelantado, utilizando diagramas de circuitos eléctricos. Si los buses de alta tensión están aislados conductivamente entre sí, se medirá la resistencia de aislamiento para cada circuito eléctrico. Además, podrán realizarse las modificaciones necesarias para medir la resistencia de aislamiento, como quitar la tapa para alcanzar las partes activas, trazar líneas de medición y modificar el software. En caso de que los valores medidos no sean estables por el funcionamiento del sistema de a bordo para la supervisión de la resistencia de aislamiento, podrán realizarse las modificaciones necesarias para realizar la medición deteniendo el funcionamiento del dispositivo en cuestión o quitándolo. Además, al retirar el dispositivo, se utilizará un conjunto de dibujos para demostrar que la resistencia de aislamiento entre las partes activas y el chasis eléctrico permanece inalterada. Estas modificaciones no deberán influir en los resultados de los ensayos. Se extremarán las precauciones para evitar cortocircuitos y choques eléctricos, ya que esta confirmación podría exigir operaciones directas del circuito de alta tensión. |

|

5.2.1. |

Método de medición utilizando tensión DC procedente de fuentes exteriores |

|

5.2.1.1. |

Instrumento de medición

Se utilizará un instrumento de ensayo de la resistencia de aislamiento capaz de aplicar una c.c. superior a la tensión de trabajo del bus de alta tensión. |

|

5.2.1.2. |

Método de medición

Se conectará un instrumento de ensayo de la resistencia de aislamiento entre las partes activas y el chasis eléctrico. A continuación, se medirá la resistencia de aislamiento aplicando un DC de, como mínimo, la mitad de la tensión de trabajo del bus de alta tensión. Si el sistema tiene varios rangos de tensión (por ejemplo debido a un convertidor elevador) en un circuito conectado conductivamente y algunos de los componentes no pueden soportar la tensión de trabajo de todo el circuito, la resistencia de aislamiento entre dichos componentes y el chasis eléctrico pueden medirse por separado aplicando al menos la mitad de su propia tensión de trabajo con dichos componentes desconectados. |

|

5.2.2. |

Método de medición utilizando el SAEER del propio vehículo como fuente de DC |

|

5.2.2.1. |

Condiciones de ensayo de los vehículos

El bus de alta tensión está puesto bajo tensión por el SAEER o el sistema de conversión de energía del propio vehículo, y el nivel de tensión del SAEER o del sistema de conversión de energía durante el ensayo equivaldrá, como mínimo, a la tensión nominal de funcionamiento especificada por el fabricante del vehículo. |

|

5.2.2.2. |

Método de medición |

|

5.2.2.2.1. |

Primer paso

La tensión se mide tal como se muestra en la figura 1 y se registra la tensión del bus de alta tensión (Ub). |

|

5.2.2.2.2. |

Segundo paso

La tensión (U1) entre el polo negativo del bus de alta tensión y el chasis eléctrico se mide y se registra (véase la figura 1). |

|

5.2.2.2.3. |

Tercer paso

La tensión (U2) entre el polo positivo del bus de alta tensión y el chasis eléctrico se mide y se registra (véase la figura 1). |

|

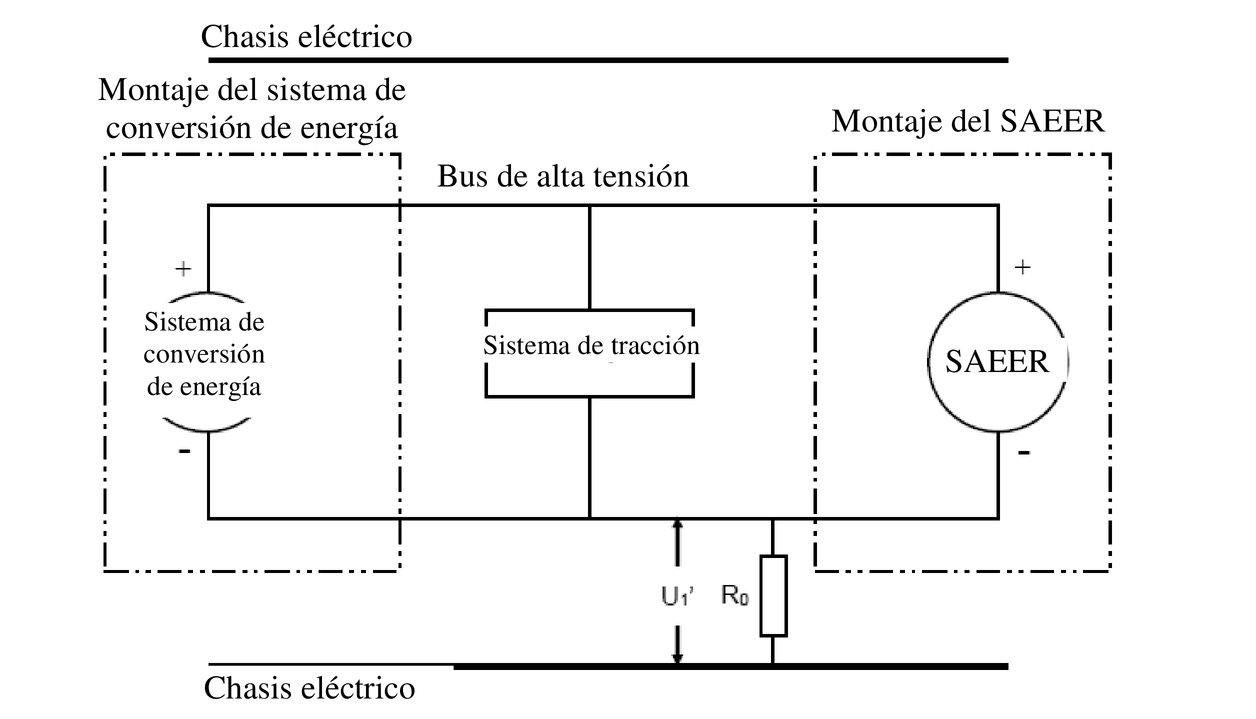

5.2.2.2.4. |

Cuarto paso

Si U1 es mayor o igual que U2, se inserta una resistencia estándar conocida (R0) entre el polo negativo del bus de alta tensión y el chasis eléctrico. Con la R0 instalada, se mide la tensión (U1′) entre el polo negativo del bus de alta tensión y el chasis eléctrico (véase la figura 5). Se calcula el aislamiento eléctrico (Ri) aplicando la fórmula siguiente: Ri = R0 × Ub × (1/U1′ – 1/U1)

Figura 5 Medición de U1′

Figura 5 Medición de U1′

|

Si U2 es mayor que U1, insertar una resistencia estándar conocida (R0) entre el polo positivo del bus de alta tensión y el chasis eléctrico. Con la R0 instalada, medir la tensión (U2′) entre el polo positivo del bus de alta tensión y el chasis eléctrico (véase la figura 6).

Se calcula el aislamiento eléctrico (Ri) aplicando la fórmula siguiente:

Ri = R0 × Ub × (1/U2′ – 1/U2)

Figura 6 Medición de U2′

Figura 6 Medición de U2′

|

5.2.2.2.5. |

Quinto paso

El valor del aislamiento eléctrico Ri (en Ω) dividido por la tensión de trabajo del bus de alta tensión (en V) da la resistencia de aislamiento (en Ω/V). Nota: La resistencia estándar conocida R0 (en Ω) debería corresponder al valor de la resistencia de aislamiento mínima requerida (Ω/V) multiplicada por la tensión de trabajo (V) del vehículo, más/menos el 20 %. No se requiere que la R0 equivalga exactamente a ese valor, ya que las ecuaciones son válidas para cualquier R0; sin embargo, cabe esperar que un valor de R0 dentro de este intervalo ofrezca una buena resolución para las mediciones de la tensión. |

6. Fugas de electrolito

En caso necesario, puede aplicarse un revestimiento adecuado a la protección física (carcasa) para confirmar si hay fugas de electrolito del SAEER tras el ensayo de impacto.

7. Retención del SAEER

El cumplimiento se determinará por inspección visual.

Agencia Estatal Boletín Oficial del Estado

Avda. de Manoteras, 54 - 28050 Madrid