Solo los textos originales de la CEPE surten efectos jurídicos con arreglo al Derecho internacional público. La situación y la fecha de entrada en vigor del presente Reglamento deben consultarse en la última versión del documento de situación de la CEPE TRANS/WP.29/343, disponible en:

http://www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29fdocstts.html.

Reglamento n.o 134 de la Comisión Económica para Europa de las Naciones Unidas (CEPE) — Disposiciones uniformes relativas a la homologación de los vehículos de motor y sus componentes en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno [2019/795]

Incluye todos los textos válidos hasta:

el suplemento 3 de la versión original del Reglamento; fecha de entrada en vigor: 19 de julio de 2018.

ÍNDICE

REGLAMENTO

1. Ámbito de aplicación

2. Definiciones

3. Solicitud de homologación

4. Homologación

5. Parte I: Especificaciones del sistema de almacenamiento de hidrógeno comprimido

6. Parte II: Especificaciones de los componentes específicos del sistema de almacenamiento de hidrógeno comprimido

7. Parte III: Especificaciones del sistema de combustible de un vehículo que lleva incorporado el sistema de almacenamiento de hidrógeno comprimido

8. Modificación del tipo y extensión de la homologación

9. Conformidad de la producción

10. Sanciones por disconformidad de la producción

11. Cese definitivo de la producción

12. Nombres y direcciones de los servicios técnicos responsables de realizar los ensayos de homologación y de las autoridades de homologación de tipo

ANEXOS

1

Parte 1

Modelo I: Ficha de características n.o […] relativa a la homologación de tipo de un sistema de almacenamiento de hidrógeno en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno

Modelo II: Ficha de características n.o […] relativa a la homologación de tipo de un componente específico de un sistema de almacenamiento de hidrógeno en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno

Modelo III: Ficha de características n.o […] relativa a la homologación de tipo de un vehículo en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno

Parte 2

Modelo I: Comunicación relativa a la concesión, extensión, denegación o retirada de la homologación, o al cese definitivo de la producción, de un tipo de sistema de almacenamiento de hidrógeno comprimido en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno con arreglo al Reglamento n.o 134

Modelo II: Comunicación relativa a la concesión, extensión, denegación o retirada de la homologación, o al cese definitivo de la producción, de un tipo de componente específico (DLPT/válvula de retención/válvula de bloqueo automático) en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno con arreglo al Reglamento n.o 134

Modelo III: Comunicación relativa a la concesión, extensión, denegación o retirada de la homologación, o al cese definitivo de la producción, de un tipo de vehículo en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno con arreglo al Reglamento n.o 134

2 Disposición de las marcas de homologación

3 Procedimientos de ensayo del sistema de almacenamiento de hidrógeno comprimido

4 Procedimientos de ensayo de componentes específicos del sistema de almacenamiento de hidrógeno comprimido

Apéndice 1: Presentación de los ensayos de DLPT

Apéndice 2: Presentación de los ensayos de válvulas de retención y válvulas de bloqueo automático

5 Procedimientos de ensayo de los sistemas de combustible de vehículos que llevan incorporado el sistema de almacenamiento de hidrógeno comprimido

1. ÁMBITO DE APLICACIÓN

El presente Reglamento se aplica a los elementos siguientes (1):

1.1. Parte I: Los sistemas de almacenamiento de hidrógeno comprimido para vehículos de hidrógeno, en relación con su rendimiento en cuanto a seguridad.

1.2. Parte II: Los componentes específicos de sistemas de almacenamiento de hidrógeno comprimido para vehículos de hidrógeno, en relación con su rendimiento en cuanto a seguridad.

1.3. Parte III: Los vehículos de hidrógeno de las categorías M y N (2) que llevan incorporado el sistema de almacenamiento de hidrógeno comprimido, en relación con su rendimiento en cuanto a seguridad.

2. DEFINICIONES

A efectos del presente Reglamento, se entenderá por:

2.1. «Disco de ruptura»: parte funcional de un dispositivo limitador de presión, que no se vuelve a cerrar, diseñada de manera que, cuando está instalada en el dispositivo, explota al alcanzar una presión predeterminada para permitir la descarga del hidrógeno comprimido.

2.2. «Válvula de retención»: válvula de no retorno que impide el flujo inverso en el conducto de combustible del vehículo.

2.3. «Sistema de almacenamiento de hidrógeno comprimido (SAHC)»: sistema diseñado para almacenar combustible de hidrógeno para vehículos de hidrógeno, que está compuesto por un recipiente presurizado, por dispositivos limitadores de presión y por uno o varios dispositivos de cierre automático que aíslan el hidrógeno almacenado del resto del sistema de combustible y su entorno.

2.4. «Recipiente» (para el almacenamiento de hidrógeno): componente situado en el interior del sistema de almacenamiento de hidrógeno que almacena el volumen principal de combustible de hidrógeno.

2.5. «Fecha de retirada del servicio»: fecha (mes y año) especificada para la retirada del servicio.

2.6. «Fecha de fabricación» (de un recipiente de hidrógeno comprimido): fecha (mes y año) del ensayo de presión de prueba realizado durante la fabricación.

2.7. «Espacios cerrados o semicerrados»: volúmenes especiales en el interior del vehículo (o el contorno del vehículo a través de las aberturas), externos al sistema de hidrógeno (sistema de almacenamiento, sistema de pilas de combustible y sistema de gestión del flujo de combustible) y sus cubiertas (en su caso), en los que puede acumularse el hidrógeno (con el peligro que ello conlleva), como pueden ser el habitáculo, el compartimento para equipajes o el espacio situado debajo del capó.

2.8. «Punto de evacuación del gas»: centro geométrico de la zona por la que es evacuado del vehículo el gas de purga de la pila de combustible.

2.9. «Sistema de pilas de combustible»: sistema que contiene el bloque o bloques de pilas de combustible, el sistema de tratamiento del aire, el sistema de control del flujo de combustible, el sistema de escape, el sistema de gestión térmica y el sistema de gestión del agua.

2.10. «Receptáculo de abastecimiento»: dispositivo mediante el cual la boquilla de la estación de abastecimiento se conecta al vehículo y a través del cual el combustible es transferido a este. El receptáculo de abastecimiento se utiliza como alternativa al puerto de abastecimiento.

2.11. «Concentración de hidrógeno»: porcentaje de moles (o de moléculas) de hidrógeno en la mezcla de hidrógeno y aire (equivalente al volumen parcial de hidrógeno gaseoso).

2.12. «Vehículo de hidrógeno»: todo vehículo de motor que utiliza hidrógeno gaseoso comprimido como combustible para su propulsión, incluidos los vehículos de pila de combustible y los vehículos de motor de combustión interna. El combustible de hidrógeno para turismos se especifica en las normas ISO 14687-2:2012 y SAE J2719: (revisión de septiembre de 2011).

2.13. «Compartimento para equipajes»: espacio del vehículo destinado a alojar equipajes o mercancías, delimitado por el techo, el capó, el suelo y las paredes laterales y separado del habitáculo por la mampara delantera o la trasera.

2.14. «Fabricante»: persona u organismo que es responsable ante la autoridad de homologación de todos los aspectos del proceso de homologación de tipo y de garantizar la conformidad de la producción. No es indispensable que dicha persona u organismo participe directamente en todas las fases de fabricación del vehículo, sistema o componente objeto del proceso de homologación.

2.15. «Presión máxima de trabajo permitida (PMTP)»: presión manométrica más elevada a la que está permitido que funcione un recipiente a presión o un sistema de almacenamiento en condiciones normales de funcionamiento.

2.16. «Presión máxima de abastecimiento (PMA)»: presión máxima aplicada a un sistema comprimido durante el abastecimiento. La presión máxima de abastecimiento equivale al 125 % de la presión nominal de trabajo.

2.17. «Presión nominal de trabajo (PNT)»: presión manométrica que caracteriza el funcionamiento típico de un sistema. Para los recipientes de hidrógeno gaseoso comprimido, la PNT es la presión estabilizada del gas comprimido en un recipiente o sistema de almacenamiento totalmente lleno a una temperatura uniforme de 15 °C.

2.18. «Dispositivo limitador de presión (DLP)»: dispositivo que, cuando se activa en condiciones de funcionamiento específicas, se utiliza para dejar salir el hidrógeno de un sistema presurizado y evitar así el fallo del sistema.

2.19. «Ruptura» o «explosión»: el hecho de separarse repentina y violentamente, romperse o desintegrarse en pedazos debido a la fuerza de la presión interna.

2.20. «Válvula de seguridad»: dispositivo de descompresión que se abre al alcanzar un nivel de presión predeterminado y que se puede volver a cerrar.

2.21. «Vida útil» (de un recipiente de hidrógeno comprimido): período de tiempo durante el cual está autorizado el servicio (la utilización).

2.22. «Válvula de bloqueo automático»: válvula situada entre el recipiente de almacenamiento y el sistema de combustible del vehículo que puede activarse automáticamente; por defecto, debe volver a la posición «cerrada» cuando no está conectada a una fuente de alimentación.

2.23. «Fallo único»: fallo causado por un único evento, incluidos los fallos consiguientes resultantes de este.

2.24. «Dispositivo limitador de presión de activación térmica (DLPT)»: DLP que no se vuelve a cerrar, activado por la temperatura, que se abre y libera el hidrógeno gaseoso.

2.25. «Tipo de sistema de almacenamiento de hidrógeno»: conjunto de componentes que no difieren sustancialmente entre sí en aspectos esenciales como:

a) el nombre comercial o la marca del fabricante;

b) el estado del combustible de hidrógeno almacenado; gas comprimido;

c) la presión nominal de trabajo (PNT);

d) la estructura, los materiales, la capacidad y las dimensiones físicas del recipiente; y

e) la estructura, los materiales y las características esenciales del DLPT, la válvula de retención y la válvula de bloqueo automático, en su caso.

2.26. «Tipo de componentes específicos del sistema de almacenamiento de hidrógeno»: componente o conjunto de componentes que no difieren sustancialmente entre sí en aspectos esenciales como:

a) el nombre comercial o la marca del fabricante;

b) el estado del combustible de hidrógeno almacenado; gas comprimido;

c) el tipo de componente: DLP(T), válvula de retención o válvula de bloqueo automático; y

d) la estructura, los materiales y las características esenciales.

2.27. «Tipo de vehículo» por lo que respecta a la seguridad del hidrógeno: vehículos que no difieren entre sí en aspectos esenciales como:

a) el nombre comercial o la marca del fabricante; y

b) la configuración básica y las principales características del sistema de combustible del vehículo.

2.28. «Sistema de combustible del vehículo»: conjunto de componentes utilizados para almacenar o suministrar combustible de hidrógeno a una pila de combustible o a un motor de combustión interna.

3. SOLICITUD DE HOMOLOGACIÓN

3.1. Parte I: Solicitud de homologación de un tipo de sistema de almacenamiento de hidrógeno comprimido

3.1.1. Presentará la solicitud de homologación de un tipo de sistema de almacenamiento de hidrógeno el fabricante del sistema de almacenamiento de hidrógeno o su representante autorizado.

3.1.2. En el anexo 1, parte 1-I, figura un modelo de ficha de características.

3.1.3. Se presentará al servicio técnico encargado de realizar los ensayos de homologación un número suficiente de sistemas de almacenamiento de hidrógeno que sean representativos del tipo cuya homologación se solicita.

3.2. Parte II: Solicitud de homologación de un tipo de componente específico de sistema de almacenamiento de hidrógeno comprimido

3.2.1. Presentará la solicitud de homologación de un tipo de componente específico el fabricante del componente específico o su representante autorizado.

3.2.2. En el anexo 1, parte 1-II, figura un modelo de ficha de características.

3.2.3. Se presentará al servicio técnico encargado de realizar los ensayos de homologación un número suficiente de componentes específicos de sistema de almacenamiento de hidrógeno que sean representativos del tipo cuya homologación se solicita.

3.3. Parte III: Solicitud de homologación de un tipo de vehículo

3.3.1. Presentará la solicitud de homologación de un tipo de vehículo el fabricante del vehículo o su representante autorizado.

3.3.2. En el anexo 1, parte 1-III, figura un modelo de ficha de características.

3.3.3. Se presentará al servicio técnico encargado de realizar los ensayos de homologación un número suficiente de vehículos que sean representativos del tipo cuya homologación se solicita.

4. HOMOLOGACIÓN

4.1. Concesión de la homologación de tipo

4.1.1. Homologación de un tipo de sistema de almacenamiento de hidrógeno comprimido

Si el sistema de almacenamiento de hidrógeno presentado para homologación con arreglo al presente Reglamento cumple los requisitos de la parte I que figura más abajo, se concederá la homologación de dicho tipo de sistema de almacenamiento de hidrógeno.

4.1.2. Homologación de un tipo de componente específico de sistema de almacenamiento de hidrógeno comprimido

Si el componente específico presentado para homologación con arreglo al presente Reglamento cumple los requisitos de la parte II que figura más abajo, se concederá la homologación de dicho tipo de componente específico.

4.1.3. Homologación de un tipo de vehículo

Si el vehículo presentado para homologación con arreglo al presente Reglamento cumple los requisitos de la parte III que figura más abajo, se concederá la homologación de dicho tipo de vehículo.

4.2. Se asignará un número de homologación a cada tipo homologado: los 2 primeros dígitos (00 para el Reglamento en su forma original) indicarán la serie de enmiendas que incluya los últimos cambios importantes de carácter técnico realizados en el Reglamento en el momento de expedirse la homologación. Una misma Parte contratante no podrá asignar el mismo número a otro tipo de vehículo o componente.

4.3. La concesión, extensión, denegación o retirada de la homologación con arreglo al presente Reglamento se notificará a las Partes contratantes del Acuerdo que apliquen el presente Reglamento por medio de un formulario conforme con el modelo del anexo 1, parte 2; las fotografías y planos facilitados por el solicitante deberán estar en un formato que no sea superior a A4 (210 × 297 mm), o plegados en dicho formato, y a una escala adecuada.

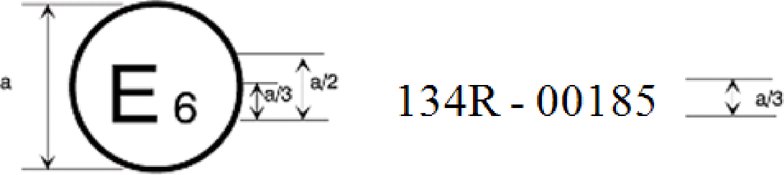

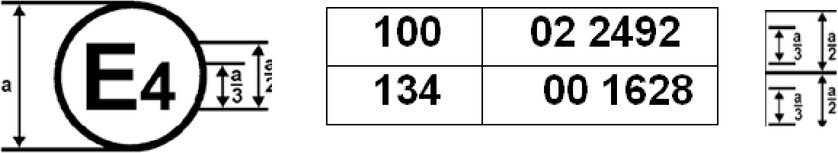

4.4. Todo vehículo, sistema de almacenamiento de hidrógeno o componente específico conforme con un tipo homologado con arreglo al presente Reglamento deberá llevar, de manera claramente visible y en un lugar de fácil acceso especificado en el formulario de homologación, una marca de homologación internacional conforme con el modelo descrito en el anexo 2 y consistente en:

4.4.1. un círculo en torno a la letra mayúscula «E» seguida del número distintivo del país que ha concedido la homologación (3);

4.4.2. el número del presente Reglamento, seguido de la letra «R», un guion y el número de homologación a la derecha del círculo establecido en el punto 4.4.1.

4.5. Si el vehículo es conforme con un tipo de vehículo homologado de acuerdo con uno o varios Reglamentos anejos al Acuerdo en el país que ha concedido la homologación con arreglo al presente Reglamento, no será necesario repetir el símbolo establecido en el punto 4.4.1; en ese caso, los números del Reglamento y de la homologación, así como los símbolos adicionales, se colocarán en columnas verticales a la derecha del símbolo establecido en el punto 4.4.1.

4.6. La marca de homologación será claramente legible e indeleble.

4.6.1. En el caso de los vehículos, la marca de homologación se colocará en la placa de datos del vehículo o cerca de ella.

4.6.2. En el caso de los sistemas de almacenamiento de hidrógeno, la marca de homologación se colocará en el recipiente.

4.6.3. En el caso de los componentes específicos, la marca de homologación se colocará en el componente específico.

5. PARTE I: ESPECIFICACIONES DEL SISTEMA DE ALMACENAMIENTO DE HIDRÓGENO COMPRIMIDO

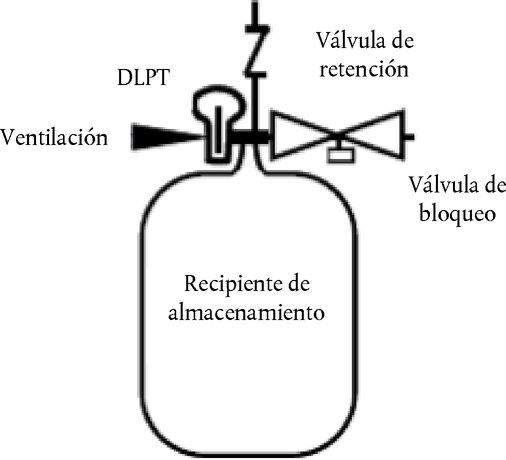

En esta parte figuran los requisitos aplicables al sistema de almacenamiento de hidrógeno comprimido. El sistema de almacenamiento de hidrógeno está compuesto por un recipiente de almacenamiento de alta presión y por dispositivos de cierre principales para tapar los orificios en su interior. La figura 1 muestra un sistema de almacenamiento de hidrógeno comprimido típico, consistente en un recipiente presurizado, tres dispositivos de cierre y sus accesorios. Los dispositivos de cierre deberán incluir las funciones siguientes, que podrán estar combinadas:

a) un DLPT;

b) una válvula de retención que impida el flujo inverso en el conducto de llenado; y

c) una válvula de bloqueo automático que se pueda cerrar para impedir que el flujo vaya del recipiente a la pila de combustible o al motor de combustión interna. La válvula de bloqueo y el DLPT que conforman el cierre principal del flujo desde el recipiente de almacenamiento se instalarán directamente sobre cada recipiente o en su interior. Al menos un componente con función de válvula de retención se instalará directamente sobre cada recipiente o en su interior.

Figura 1

IMÁGENES OMITIDAS EN PÁGINA 48

Sistema de almacenamiento de hidrógeno comprimido típico

Ventilación

Válvula de retención

Recipiente de almacenamiento

Válvula de bloqueo

DLPT

Todos los sistemas de almacenamiento de hidrógeno comprimido nuevos destinados al servicio de vehículos de carretera tendrán una PNT de 70 MPa o inferior y una vida útil de 15 años o menos, y podrán cumplir los requisitos del apartado 5.

El sistema de almacenamiento de hidrógeno deberá cumplir los requisitos del ensayo de funcionamiento que figuran en el presente apartado. Requisitos de calificación para el servicio en carretera:

5.1. Ensayos de verificación de las medidas de referencia

5.2. Ensayo de verificación de la durabilidad del rendimiento (ensayos secuenciales hidráulicos)

5.3. Ensayo de verificación del rendimiento esperado de los sistemas en carretera (ensayos secuenciales neumáticos)

5.4. Ensayo de verificación del funcionamiento del sistema de interrupción del servicio en caso de fuego

5.5. Ensayo de verificación de la durabilidad del rendimiento de los cierres principales.

En el cuadro siguiente se ofrece un resumen de los elementos de ensayo correspondientes a los requisitos de funcionamiento. En el anexo 3 figuran los procedimientos de ensayo correspondientes.

Resumen de los requisitos de funcionamiento

5.1. Ensayos de verificación de las medidas de referencia

5.1.1. Presión de ruptura inicial de referencia

5.1.2. Ciclos de presión inicial de referencia

5.2. Ensayo de verificación de la durabilidad del rendimiento (ensayos secuenciales hidráulicos)

5.2.1. Ensayo de presión de prueba

5.2.2. Ensayo de caída (impacto)

5.2.3. Daños superficiales

5.2.4. Ensayos de exposición a agentes químicos y a ciclos de presión a temperatura ambiente

5.2.5. Ensayo de presión estática a alta temperatura

5.2.6. Ciclos de presión a temperaturas extremas

5.2.7. Ensayo de presión de prueba residual

5.2.8. Ensayo de resistencia residual a la ruptura

5.3. Ensayo de verificación del rendimiento esperado en carretera (ensayos secuenciales neumáticos)

5.3.1. Ensayo de presión de prueba

5.3.2. Ensayo de ciclos de presión a temperatura ambiente y a temperaturas extremas (ensayo neumático)

5.3.3. Ensayo de fuga/permeabilidad a presión estática, a temperaturas extremas (ensayo neumático)

5.3.4. Ensayo de presión de prueba residual

5.3.5. Ensayo de resistencia residual a la ruptura (ensayo hidráulico)

5.4. Ensayo de verificación del funcionamiento del sistema de interrupción del servicio en caso de fuego

5.5. Requisitos aplicables a los dispositivos de cierre principales

5.1. Ensayos de verificación de las medidas de referencia

5.1.1. Presión de ruptura inicial de referencia

Se someten a presión hidráulica hasta la ruptura tres (3) recipientes (procedimiento de ensayo del anexo 3, punto 2.1). El fabricante facilitará documentación (medidas y análisis estadísticos) que permita establecer la presión mediana de ruptura de los recipientes de almacenamiento nuevos (BPO).

Todos los recipientes sometidos a ensayo tendrán una presión de ruptura de BPO, con un margen de ± 10 %, y superior o igual a un valor mínimo (BPmin) del 225 % de la PNT.

Además, la presión de ruptura mínima de los recipientes cuyo componente principal sea un compuesto de fibra de vidrio debe ser superior al 350 % de la PNT.

5.1.2. Ciclos de presión inicial de referencia

Se someten a ciclos de presión hidráulica, sin romperse, tres (3) recipientes, a una temperatura ambiente de 20 (± 5) °C, al 125 % de la PNT (+ 2/– 0 MPa) sin ruptura durante 22 000 ciclos o hasta que se produzca una fuga (procedimiento de ensayo del anexo 3, punto 2.2). Para una vida útil de 15 años, hasta los 11 000 ciclos no deberá producirse ninguna fuga.

5.2. Ensayos de verificación de la durabilidad del rendimiento (ensayos secuenciales hidráulicos)

Si las tres mediciones de la presión realizadas en el apartado 5.1.2 superan los 11 000 ciclos, o si se mantienen en un margen de ± 25 % las unas con respecto a las otras, en el apartado 5.2 solo se someterá a ensayo un (1) recipiente. De lo contrario, en el apartado 5.2 se someterán a ensayo tres (3) recipientes.

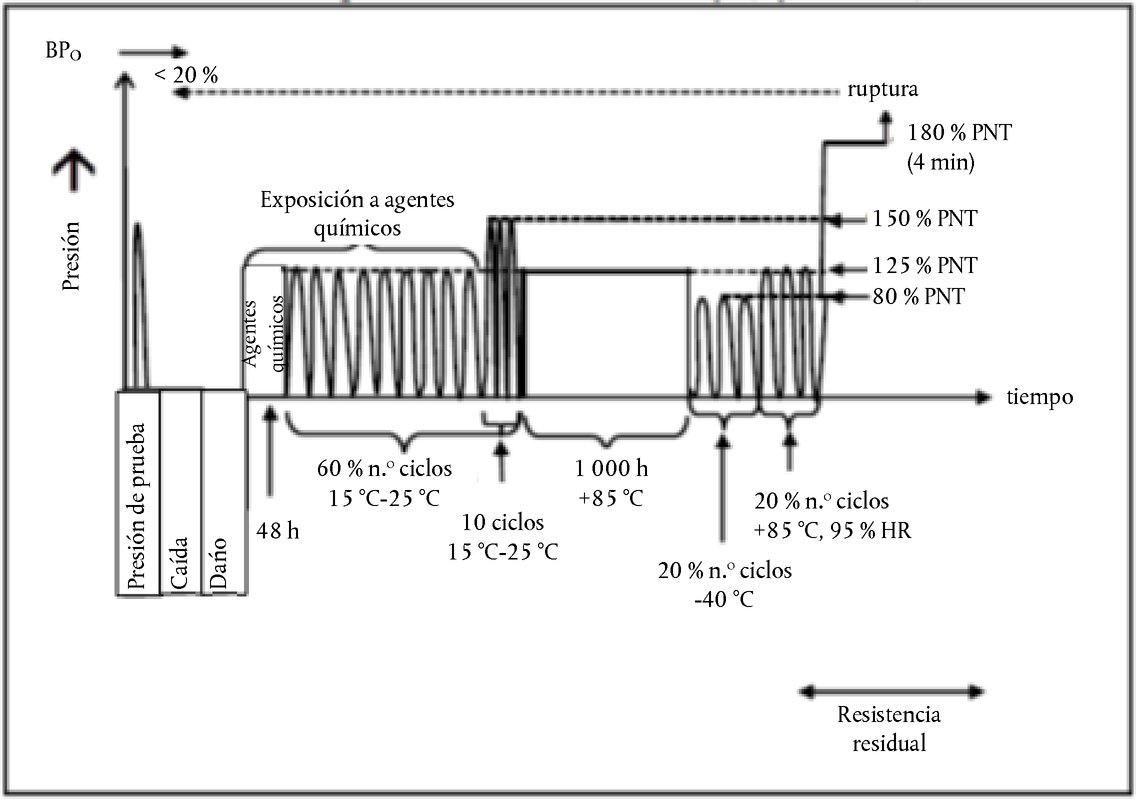

No deberán producirse fugas en los recipientes de almacenamiento de hidrógeno durante las secuencias de ensayo siguientes, que se aplican en serie a un único sistema, como se muestra en la figura 2. En el anexo 3, punto 3, se especifican los procedimientos de ensayo aplicables a los sistemas de almacenamiento de hidrógeno.

Figura 2

IMÁGENES OMITIDAS EN PÁGINA 50

Ensayo de verificación de la durabilidad del rendimiento (ensayo hidráulico)

Agentes químicos

20 % n.o ciclos

+85 °C, 95 % HR

20 % n.o ciclos

-40 °C

1 000 h

+85 °C

10 ciclos

15 °C-25 °C

60 % n.o ciclos

15 °C-25 °C

48 h

Dańo

Caída

Presión de prueba

Exposición a agentes químicos

Resistencia residual

tiempo

80 % PNT

125 % PNT

150 % PNT

180 % PNT (4 min)

ruptura

< 20 %

Presión

BPO

5.2.1. Ensayo de presión de prueba

Se somete a una presión equivalente al 150 % de la PNT (+ 2/– 0 MPa) un recipiente de almacenamiento, y se mantiene durante al menos 30 s (procedimiento de ensayo del anexo 3, punto 3.1).

5.2.2. Ensayo de caída (impacto)

El recipiente de almacenamiento se deja caer desde distintos ángulos de impacto (procedimiento de ensayo del anexo 3, punto 3.2).

5.2.3. Ensayo de daños superficiales

El recipiente de almacenamiento se somete a daños superficiales (procedimiento de ensayo del anexo 3, punto 3.3).

5.2.4. Ensayo de exposición a agentes químicos y a ciclos de presión a temperatura ambiente

Se expone a los agentes químicos encontrados en el entorno de carretera el recipiente de almacenamiento, y se somete a ciclos de presión del 125 % de la PNT (+ 2/– 0 MPa), a una temperatura de 20 (± 5) oC, durante el 60 % de los ciclos (procedimiento de ensayo del anexo 3, punto 3.4). Se interrumpe la exposición a los agentes químicos durante los 10 últimos ciclos, en los que la presión se incrementa hasta el 150 % de la PNT (+ 2/– 0 MPa).

5.2.5. Ensayo de presión estática a alta temperatura

Se somete a una presión del 125 % de la PNT (+ 2/– 0 MPa) el recipiente de almacenamiento, y se mantiene a ≥ 85 °C durante al menos 1 000 horas (procedimiento de ensayo del anexo 3, punto 3.5).

5.2.6. Ciclos de presión a temperaturas extremas

Se somete a ciclos de presión el recipiente de almacenamiento, a una temperatura de ≤ – 40 °C y a una presión del 80 % de la PNT (+ 2/– 0 MPa) durante el 20 % de los ciclos, y a una temperatura de ≥ + 85 °C, una humedad relativa del 95 (± 2) % y a una presión del 125 % de la PNT (+ 2/– 0 MPa) durante el 20 % de los ciclos (procedimiento de ensayo del anexo 3, punto 2.2).

5.2.7. Ensayo de presión residual hidráulico Se somete a una presión equivalente al 180 % de la PNT (+ 2/– 0 MPa) el recipiente de almacenamiento, y se mantiene durante al menos 4 min sin romperse (procedimiento de ensayo del anexo 3, punto 3.1).

5.2.8. Ensayo de resistencia residual a la ruptura

Se somete a un ensayo de presión hidráulico el recipiente de almacenamiento para verificar si la presión de ruptura equivale como mínimo al 80 % de la presión de ruptura inicial de referencia (BPO) determinada en el apartado 5.1.1 (procedimiento de ensayo del anexo 3, punto 2.1).

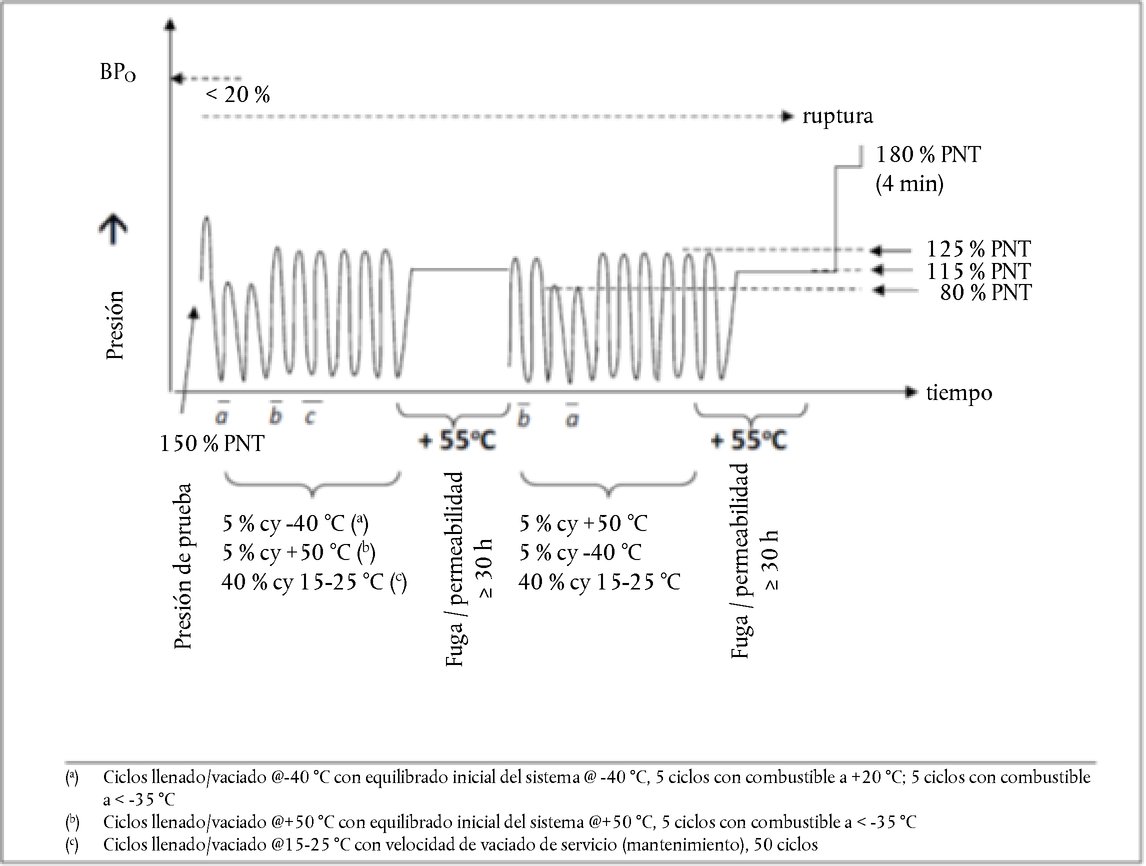

5.3. Ensayo de verificación del rendimiento esperado en carretera (ensayos secuenciales neumáticos)

En los recipientes de almacenamiento de hidrógeno no deben producirse fugas durante las secuencias de ensayo siguientes, que se muestran en la figura 3. En el anexo 3 se especifican los procedimientos de ensayo aplicables a los sistemas de almacenamiento de hidrógeno.

Figura 3

IMÁGENES OMITIDAS EN PÁGINA 51

Ensayo de verificación del rendimiento esperado en carretera (ensayo neumático/hidráulico)

150 % PNT

Fuga / permeabilidad ≥ 30 h

Fuga / permeabilidad ≥ 30 h

(a) Ciclos llenado/vaciado @-40 °C con equilibrado inicial del sistema @ -40 °C, 5 ciclos con combustible a +20 °C; 5 ciclos con combustible a < -35 °C

(b) Ciclos llenado/vaciado @+50 °C con equilibrado inicial del sistema @+50 °C, 5 ciclos con combustible a < -35 °C

(c) Ciclos llenado/vaciado @15-25 °C con velocidad de vaciado de servicio (mantenimiento), 50 ciclos

5 % cy +50 °C

5 % cy -40 °C

40 % cy 15-25 °C

5 % cy -40 °C (a)

5 % cy +50 °C (b)

40 % cy 15-25 °C (c)

Presión de prueba

tiempo

80 % PNT

115 % PNT

125 % PNT

180 % PNT

(4 min)

ruptura

Presión

BPO

< 20 %

5.3.1. Ensayo de presión de prueba

Se somete a una presión equivalente al 150 % de la PNT (+ 2/– 0 MPa) un sistema durante al menos 30 s (procedimiento de ensayo del anexo 3, punto 3.1). Los recipientes de almacenamiento que han sido sometidos al ensayo de presión de prueba durante el proceso de fabricación pueden quedar exentos.

5.3.2. Ensayo de ciclos de presión de gas a temperatura ambiente y a temperaturas extremas (ensayo neumático)

El sistema se somete a 500 ciclos de presión, utilizando hidrógeno gaseoso (procedimiento de ensayo del anexo 3, punto 4.1).

a) Los ciclos de presión se dividen en 2 series: la mitad de los ciclos (250) tienen lugar antes de la exposición a la presión estática (apartado 5.3.3) y la otra mitad (250), después de la exposición inicial a la presión estática (apartado 5.3.3), como se muestra en la figura 3;

b) de la primera serie de ciclos, 25 tienen lugar a una presión del 80 % de la PNT (+ 2/– 0 MPa) y una temperatura de ≤ – 40 °C, otros 25 a una presión del 125 % de la PNT (+ 2/– 0 MPa), una temperatura de ≥ + 50 °C y una humedad relativa del 95 (±2) %, y los 200 restantes a una presión del 125 % de la PNT (+ 2/– 0 MPa) y una temperatura de 20 (± 5) °C;

de la segunda serie de ciclos, 25 tienen lugar a una presión del 125 % de la PNT (+ 2/– 0 MPa), una temperatura de ≥ + 50 °C y una humedad relativa del 95 (±2) %, otros 25 a una presión del 80 % de la PNT (+ 2/– 0 MPa) y una temperatura de ≤ – 40 °C, y los 200 restantes a una presión del 125 % de la PNT (+ 2/– 0 MPa) y una temperatura de 20 (± 5) °C;

c) la temperatura del hidrógeno gaseoso es de ≤ – 40 °C;

d) de los 250 ciclos de la primera serie, 5 tienen lugar con el combustible a una temperatura de + 20 (± 5) °C, después de que el sistema se haya estabilizado en una temperatura de equilibrio de ≤ – 40 °C; otros 5 tienen lugar con el combustible a una temperatura de ≤ – 40 °C; y otros 5, con el combustible a una temperatura de ≤ – 40 °C, después de que el sistema se haya estabilizado en una temperatura de equilibrio de ≥ + 50 °C y una humedad relativa del 95 %;

e) 50 ciclos tienen lugar a una velocidad de vaciado superior o igual a la velocidad de vaciado del mantenimiento.

5.3.3. Ensayo de fuga/permeabilidad a presión estática y a temperaturas extremas

a) este ensayo se realiza después de cada una de las series de 250 ciclos de presión neumáticos del apartado 5.3.2;

b) la descarga máxima permitida de hidrógeno del sistema de almacenamiento de hidrógeno comprimido es de 46 ml/hr/l de capacidad de agua del sistema de almacenamiento (procedimiento de ensayo del anexo 3, punto 4.2);

c) si el índice de permeabilidad medido es superior a 0,005 mg/s (3,6 Nml/min), se realiza un ensayo de fuga localizado para asegurarse de que la fuga no supera en ningún punto los 0,005 mg/s (3,6 Nml/min) (procedimiento de ensayo del anexo 3, punto 4.3).

5.3.4. Ensayo de presión de prueba residual (ensayo hidráulico)

Se somete a una presión equivalente al 180 % de la PNT (+ 2/– 0 MPa) el recipiente de almacenamiento, y se mantiene durante al menos 4 min sin romperse (procedimiento de ensayo del anexo 3, punto 3.1).

5.3.5. Ensayo de resistencia residual a la ruptura (ensayo hidráulico)

Se somete a presión hidráulica el recipiente de almacenamiento para verificar si la presión de ruptura equivale como mínimo al 80 % de la presión de ruptura inicial de referencia (BPO) determinada en el apartado 5.1.1 (procedimiento de ensayo del anexo 3, punto 2.1).

5.4. Ensayo de verificación del funcionamiento del sistema de interrupción del servicio en caso de fuego

En este apartado se describe el ensayo de resistencia al fuego con hidrógeno comprimido como gas de ensayo. Como gas de ensayo alternativo puede utilizarse aire comprimido.

Se somete a una presión equivalente a la PNT un sistema de almacenamiento de hidrógeno, y se expone al fuego (procedimiento de ensayo del anexo 3, punto 5.1). Un DLPT deberá liberar los gases contenidos de manera controlada y sin romperse.

5.5. Requisitos aplicables a los dispositivos de cierre principales

Los dispositivos de cierre principales que aíslan el sistema de almacenamiento de hidrógeno de alta presión, a saber, el DLPT, la válvula de retención y la válvula de bloqueo, que se muestran en la figura 1, se someterán a ensayo y a homologación de tipo de conformidad con la parte II del presente Reglamento y se fabricarán de conformidad con el tipo homologado.

Cuando se suministren dispositivos de cierre alternativos, cuyas funciones, accesorios, materiales, resistencia y dimensiones sean comparables y cumplan la condición establecida anteriormente, no será necesario someter de nuevo a ensayo el sistema de almacenamiento. Sin embargo, cualquier modificación física del DLPT, de su posición de instalación o de sus conductos de evacuación exigirá la realización de un nuevo ensayo de resistencia al fuego de conformidad con el apartado 5.4.

5.6. Etiquetado

Todos los recipientes deberán llevar permanentemente una etiqueta con la información siguiente: nombre del fabricante, número de serie, fecha de fabricación, PMA, PNT, tipo de combustible (por ejemplo, «CHG» para hidrógeno gaseoso) y fecha de retirada del servicio. Asimismo, todos los recipientes deberán llevar marcado el número de ciclos utilizados en el programa de ensayo con arreglo al apartado 5.1.2. Toda etiqueta colocada en el recipiente de conformidad con el presente apartado deberá permanecer en su lugar y ser legible durante toda la vida útil del recipiente recomendada por el fabricante.

La fecha de retirada del servicio no podrá superar en más de 15 años la fecha de fabricación.

6. PARTE II: ESPECIFICACIONES DE LOS COMPONENTES ESPECÍFICOS DEL SISTEMA DE ALMACENAMIENTO DE HIDRÓGENO COMPRIMIDO

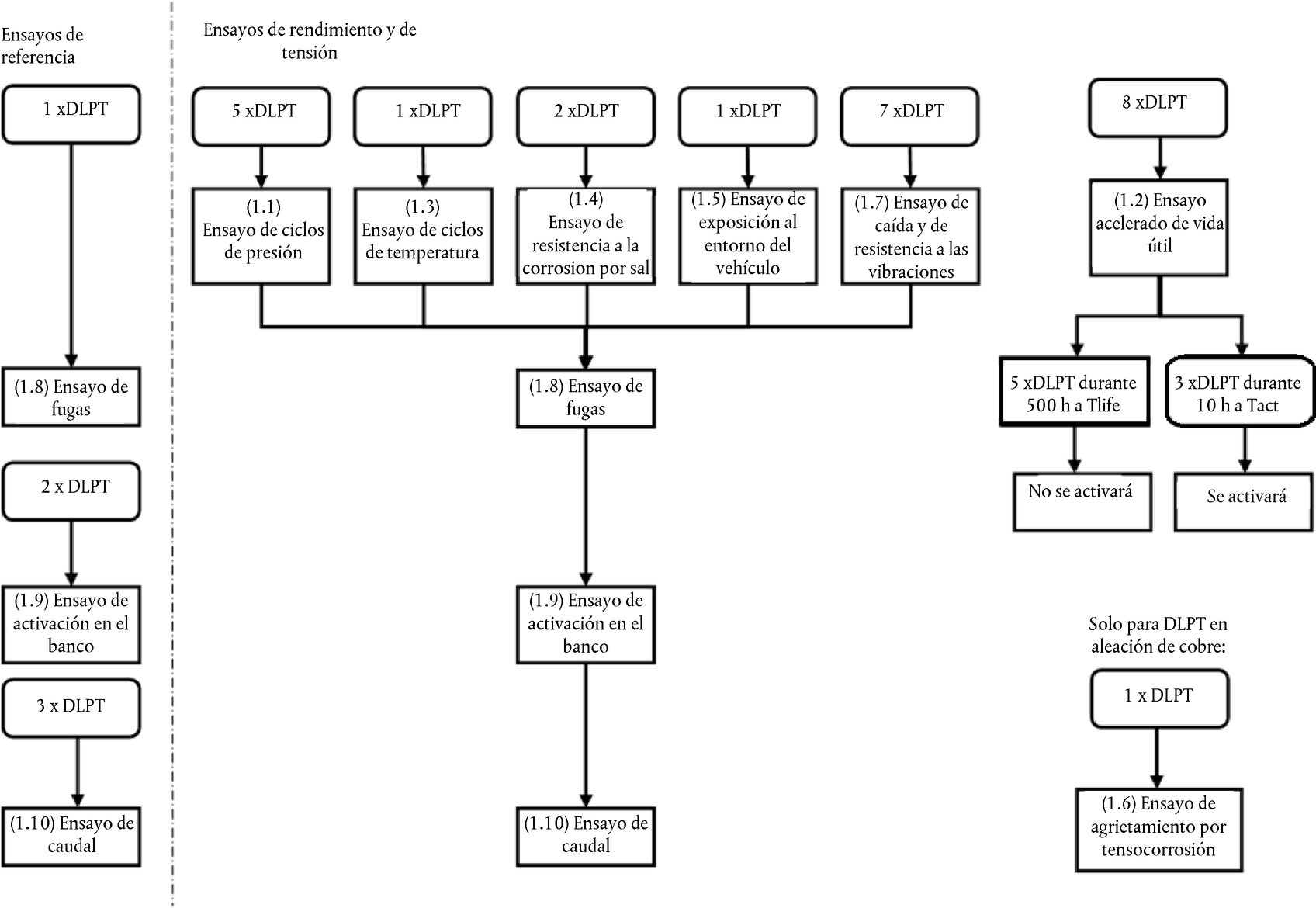

6.1. Requisitos aplicables al DLPT

El DLPT deberá cumplir los requisitos de funcionamiento siguientes:

a) ensayo de ciclos de presión (anexo 4, punto 1.1);

b) ensayo acelerado de vida útil (anexo 4, punto 1.2);

c) ensayo de ciclos de temperatura (anexo 4, punto 1.3);

d) ensayo de resistencia a la corrosión por sal (anexo 4, punto 1.4);

e) ensayo de exposición al entorno del vehículo (anexo 4, punto 1.5);

f) ensayo de agrietamiento por tensocorrosión (anexo 4, punto 1.6);

g) ensayo de caída y de resistencia a las vibraciones (anexo 4, punto 1.7);

h) ensayo de fugas (anexo 4, punto 1.8);

i) ensayo de activación en el banco (anexo 4, punto 1.9);

j) ensayo de caudal (anexo 4, punto 1.10).

6.2. Requisitos aplicables a las válvulas de retención y a las válvulas de bloqueo automático

Las válvulas de retención y las válvulas de bloqueo automático deberán cumplir los requisitos de funcionamiento siguientes:

a) ensayo de resistencia hidrostática (anexo 4, punto 2.1);

b) ensayo de fugas (anexo 4, punto 2.2);

c) ensayo de ciclos de presión a temperaturas extremas (anexo 4, punto 2.3);

d) ensayo de resistencia a la corrosión por sal (anexo 4, punto 2.4);

e) ensayo de exposición al entorno del vehículo (anexo 4, punto 2.5);

f) ensayo de exposición atmosférica (anexo 4, punto 2.6);

g) ensayos eléctricos (anexo 4, punto 2.7);

h) ensayo de resistencia a las vibraciones (anexo 4, punto 2.8);

i) ensayo de agrietamiento por tensocorrosión (anexo 4, punto 2.9);

j) ensayo de exposición al hidrógeno pre-enfriado (anexo 4, punto 2.10).

6.3. Al menos la información siguiente: PMA y tipo de combustible (por ejemplo, «CHG» para hidrógeno gaseoso) deberá ir marcada de manera legible e indeleble en cada uno de los componentes que desempeñen la función o funciones de dispositivo de cierre principal.

7. PARTE III: ESPECIFICACIONES DEL SISTEMA DE COMBUSTIBLE DE UN VEHÍCULO QUE LLEVA INCORPORADO EL SISTEMA DE ALMACENAMIENTO DE HIDRÓGENO COMPRIMIDO

En esta parte se especifican los requisitos aplicables al sistema de combustible del vehículo, que incluye el sistema de almacenamiento de hidrógeno comprimido, los conductos, las juntas y los demás componentes que están en contacto con el hidrógeno. El sistema de almacenamiento de hidrógeno incluido en el sistema de combustible del vehículo se someterá a ensayo y a homologación de tipo de conformidad con la parte I del presente Reglamento y se fabricará de conformidad con el tipo homologado.

7.1. Requisitos aplicables al sistema de combustible en uso

7.1.1. Receptáculo de abastecimiento

7.1.1.1. Los receptáculos de abastecimiento de hidrógeno comprimido impedirán que este refluya y se libere en la atmósfera. El procedimiento de ensayo consiste en una inspección visual.

7.1.1.2. Etiqueta del receptáculo de abastecimiento: se colocará una etiqueta cerca del receptáculo (por ejemplo, en el interior de la tapa protectora), con la información siguiente: tipo de combustible (por ejemplo, «CHG» para hidrógeno gaseoso), PMA, PNT y fecha de retirada del servicio de los recipientes.

7.1.1.3. El receptáculo de abastecimiento se instalará en el vehículo de manera que se garantice el acoplamiento seguro de la boquilla. El receptáculo estará protegido de la manipulación y la entrada de agua y suciedad (por ejemplo, estará instalado en un compartimento que pueda cerrarse con llave). El procedimiento de ensayo consiste en una inspección visual.

7.1.1.4. El receptáculo de abastecimiento no se instalará en el interior de ningún elemento del vehículo que absorba energía externa (por ejemplo, el parachoques) ni en el habitáculo, el compartimento para equipajes o cualquier otro lugar con ventilación insuficiente en el que se pueda acumular el hidrógeno gaseoso. El procedimiento de ensayo consiste en una inspección visual.

7.1.2. Protección del sistema de baja presión frente a la sobrepresión (procedimiento de ensayo del anexo 5, punto 6)

El sistema de hidrógeno situado después de un regulador de presión estará protegido de la sobrepresión derivada del posible fallo del regulador de presión. La presión fijada para que se active el dispositivo de protección de la sobrepresión será inferior o igual a la presión de trabajo máxima permitida para la parte correspondiente del sistema de hidrógeno.

7.1.3. Sistemas de liberación de hidrógeno

7.1.3.1. Sistemas limitadores de presión (procedimiento de ensayo del anexo 5, punto 6)

a) DLPT del sistema de almacenamiento: la salida del conducto de evacuación (cuando exista) para la liberación del hidrógeno gaseoso de los DLPT del sistema de almacenamiento estará protegida por una tapa;

b) DLPT del sistema de almacenamiento: la liberación del hidrógeno gaseoso de los DLPT del sistema de almacenamiento no estará dirigida:

i) al interior de espacios cerrados o semicerrados,

ii) al interior de ninguna de las protecciones de las ruedas ni hacia ellas,

iii) hacia los recipientes de hidrógeno gaseoso,

iv) hacia adelante desde el vehículo, ni en sentido horizontal (paralelo a la carretera) desde la parte trasera o los laterales del vehículo;

c) otros dispositivos limitadores de presión (como los discos de ruptura) pueden utilizarse fuera del sistema de almacenamiento de hidrógeno; la liberación del hidrógeno gaseoso de otros dispositivos limitadores de presión no estará dirigida:

i) hacia los bornes eléctricos e interruptores expuestos ni hacia ninguna otra fuente de ignición,

ii) al interior del habitáculo o de los compartimentos para equipajes del vehículo ni hacia ellos,

iii) al interior de ninguna de las protecciones de las ruedas ni hacia ellas,

iv) hacia los recipientes de hidrógeno gaseoso.

7.1.3.2. Sistema de escape del vehículo (procedimiento de ensayo del anexo 5, punto 4)

El nivel de hidrógeno en el punto de descarga del sistema de escape del vehículo será el siguiente:

a) no excederá de una media del 4 % en volumen durante un intervalo móvil de 3 s durante el funcionamiento normal, incluidos el arranque y la parada del motor;

b) no excederá del 8 % en ningún momento (procedimiento de ensayo del anexo 5, punto 4).

7.1.4. Protección contra el riesgo de incendio: condiciones de fallo único

7.1.4.1. En caso de fuga o permeabilidad del sistema de almacenamiento, el hidrógeno no irá a parar directamente al habitáculo ni al compartimento para equipajes, ni a ningún espacio cerrado o semicerrado en el interior del vehículo que contenga fuentes de ignición desprotegidas.

7.1.4.2. Cuando un fallo único tenga lugar después de la válvula de bloqueo principal, este no deberá dar lugar a la acumulación de niveles de concentración de hidrógeno en el habitáculo, de conformidad con el procedimiento de ensayo del anexo 5, punto 3.2.

7.1.4.3. Cuando, durante el funcionamiento, un fallo único dé lugar a una concentración de hidrógeno que exceda del 3,0 % en volumen en el aire de los espacios cerrados o semicerrados del vehículo, se activará una señal de alarma (apartado 7.1.6). Si la concentración de hidrógeno excede del 4,0 % en volumen en el aire de los espacios cerrados o semicerrados del vehículo, se cerrará la válvula de bloqueo principal para aislar el sistema de almacenamiento (procedimiento de ensayo del anexo 5, punto 3).

7.1.5. Fuga del sistema de combustible

No deberán producirse fugas en los tubos de abastecimiento de hidrógeno (conductos, juntas, etc.) después de la válvula o válvulas de bloqueo principales del sistema de pilas de combustible o del motor. La conformidad se verificará a la PNT (procedimiento de ensayo del anexo 5, punto 5).

7.1.6. Señal de alarma destinada al conductor

La alarma se dará por medio de una señal visual o un texto con las características siguientes:

a) deberá ser visible para el conductor sentado en su asiento con el cinturón de seguridad abrochado;

b) será de color amarillo cuando falle el sistema de detección (por ejemplo, desconexión del circuito, cortocircuito o fallo del sensor); será de color rojo cuando se dé el supuesto del apartado 7.1.4.3;

c) cuando se ilumine, será visible para el conductor tanto de día como de noche;

d) permanecerá iluminado cuando la concentración de hidrógeno alcance el 3,0 % o en caso de fallo del sistema de detección y si el sistema de contacto está en posición «on» (encendido) o el sistema de propulsión está activado.

7.2. Integridad del sistema de combustible después de una colisión

El sistema de combustible del vehículo cumplirá los requisitos siguientes tras los ensayos de colisión del vehículo de conformidad con los Reglamentos siguientes y la aplicación de los procedimientos de ensayo que figuran en el anexo 5 del presente Reglamento.

a) ensayo de colisión frontal de conformidad con el Reglamento n.o 12 o con el Reglamento n.o 94; y

b) ensayo de colisión lateral de conformidad con el Reglamento n.o 95.

En caso de que uno de los ensayos de colisión del vehículo especificados no sea aplicable al vehículo, o ninguno de los dos lo sea, el sistema de combustible deberá someterse a las aceleraciones alternativas pertinentes que figuran a continuación, y el sistema de almacenamiento de hidrógeno deberá estar instalado en una posición que se ajuste a los requisitos del punto 7.2.4. Las aceleraciones se medirán en el lugar en el que esté instalado el sistema de almacenamiento de hidrógeno. El sistema de combustible del vehículo deberá estar instalado y sujeto en la parte representativa del vehículo. La masa utilizada deberá ser representativa de un recipiente completamente equipado y lleno o de un conjunto de recipientes.

Aceleraciones para los vehículos de las categorías M1 y N1:

a) 20 g en el sentido de la marcha (hacia adelante y hacia atrás);

b) 8 g en dirección horizontalmente perpendicular al sentido de la marcha (a la izquierda y a la derecha).

Aceleraciones para los vehículos de las categorías M2 y N2:

a) 10 g en el sentido de la marcha (hacia adelante y hacia atrás);

b) 5 g en dirección horizontalmente perpendicular al sentido de la marcha (a la izquierda y a la derecha).

Aceleraciones para los vehículos de las categorías M3 y N3:

a) 6,6 g en el sentido de la marcha (hacia adelante y hacia atrás);

b) 5 g en dirección horizontalmente perpendicular al sentido de la marcha (a la izquierda y a la derecha).

7.2.1. Límite de la fuga de combustible

El flujo volumétrico de la fuga de hidrógeno gaseoso no excederá de una media de 118 Nl por minuto para el intervalo de tiempo, Δt, determinado de conformidad con el anexo 5, punto 1.1 o 1.2.

7.2.2. Límite de concentración en los espacios cerrados

La fuga de hidrógeno gaseoso no dará lugar a una concentración de hidrógeno superior al 4,0 % en volumen en el aire del habitáculo y el compartimento para equipajes (procedimientos de ensayo del anexo 5, punto 2). Se cumple este requisito si se confirma que la válvula de bloqueo del sistema de almacenamiento se ha cerrado a más tardar 5 s después de la colisión y no se ha producido ninguna fuga en el sistema de almacenamiento.

7.2.3. Desplazamiento del recipiente

El recipiente o recipientes de almacenamiento permanecerán sujetos al vehículo como mínimo en un punto.

7.2.4. Requisitos adicionales relativos a la instalación

7.2.4.1. Requisitos relativos a la instalación del sistema de almacenamiento de hidrógeno que no está sujeto al ensayo de colisión frontal

El recipiente se instalará de manera que quede situado detrás de un plano vertical perpendicular al eje central del vehículo y 420 mm por detrás del borde delantero del vehículo.

7.2.4.2. Requisitos relativos a la instalación del sistema de almacenamiento de hidrógeno que no está sujeto al ensayo de colisión lateral

El recipiente se instalará de manera que quede situado entre los dos planos verticales paralelos al eje central del vehículo situados a 200 mm, medidos hacia dentro, de los dos bordes exteriores del vehículo próximos al recipiente.

8. MODIFICACIÓN DEL TIPO Y EXTENSIÓN DE LA HOMOLOGACIÓN

8.1. Toda modificación de un tipo existente de vehículo, sistema de almacenamiento de hidrógeno o componente específico del sistema de almacenamiento de hidrógeno se notificará a la autoridad de homologación de tipo que homologó el tipo en cuestión. Dicha autoridad podrá entonces:

a) decidir, en consulta con el fabricante, que debe concederse una nueva homologación de tipo; o bien

b) aplicar el procedimiento que figura en el apartado 8.1.1 (revisión) y, en su caso, el procedimiento que figura en el apartado 8.1.2 (extensión).

8.1.1. Revisión

Cuando hayan cambiado los datos registrados en la ficha de características del anexo 1 y la autoridad de homologación de tipo considere improbable que las modificaciones realizadas tengan consecuencias negativas apreciables y que, en cualquier caso, el vehículo/sistema de almacenamiento de hidrógeno/componente específico sigue cumpliendo los requisitos, la modificación será considerada una «revisión».

En estos casos, la autoridad de homologación de tipo expedirá las páginas revisadas de la ficha de características del anexo 1, según proceda, señalando claramente en cada página revisada el tipo de modificación que se ha realizado y la fecha en la que ha tenido lugar la nueva expedición. Se considerará cumplido este requisito mediante una copia consolidada y actualizada de la ficha de características del anexo 1, acompañada de una descripción detallada de la modificación.

8.1.2. Extensión

La modificación se considerará una «extensión» si, además del cambio de los datos registrados en la ficha de características,

a) deben realizarse nuevas inspecciones o nuevos ensayos; o bien

b) ha cambiado cualquier información del documento de comunicación (a excepción de sus documentos adjuntos); o bien

c) se pide la homologación conforme a una serie posterior de enmiendas después de su entrada en vigor.

8.2. La confirmación o denegación de la homologación se comunicará a las Partes contratantes del Acuerdo que apliquen el presente Reglamento, especificándose los cambios, mediante el procedimiento indicado en el apartado 4.3. Por otra parte, el índice de las fichas de características y de los informes de ensayo, que se adjunta al documento de comunicación del anexo 1, se modificará en consecuencia para mostrar la fecha de la revisión o extensión más reciente.

8.3. La autoridad de homologación de tipo que otorgue la extensión de la homologación asignará un número de serie a cada formulario de comunicación emitido para dicha extensión.

9. CONFORMIDAD DE LA PRODUCCIÓN

Los procedimientos relativos a la conformidad de la producción se ajustarán a las disposiciones generales definidas en el apéndice 2 del Acuerdo (E/ECE/324-E/ECE/TRANS/505/Rev.2) y cumplirán los requisitos siguientes:

9.1. Todo vehículo, sistema de almacenamiento de hidrógeno o componente homologado con arreglo al presente Reglamento estará fabricado de manera que se ajuste al tipo homologado y cumpla los requisitos correspondientes de los apartados 5 a 7.

9.2. La autoridad de homologación de tipo que haya concedido la homologación podrá verificar en todo momento la conformidad de los métodos de control aplicables a cada unidad de producción. La frecuencia normal de las verificaciones será de una vez cada dos años.

9.3. En el caso del sistema de almacenamiento de hidrógeno comprimido, el control de la producción cumplirá los requisitos adicionales que figuran a continuación.

9.3.1. Los recipientes se someterán a ensayo de conformidad con el apartado 5.2.1 del presente Reglamento. La presión de ensayo será del ≥ 150 % de la PNT.

9.3.2. Ensayos por lotes

En cualquier caso, en cada uno de los lotes, que no podrán exceder de 200 botellas o camisas terminadas (excluidas las botellas o camisas para ensayos destructivos) o de un turno de producción sucesiva si este último valor es mayor, al menos un recipiente se someterá al ensayo de ruptura del apartado 9.3.2.1 y al menos un recipiente se someterá al ensayo de ciclos de presión del apartado 9.3.2.2.

9.3.2.1. Ensayo de ruptura en el ensayo por lotes

El ensayo se realizará de conformidad con el anexo 3, punto 2.1 (ensayo de ruptura a presión hidrostática). La presión de ruptura exigida será, como mínimo, BPmin y la presión de ruptura media registrada en los últimos 10 ensayos será de BPO – 10 % o superior.

9.3.2.2. Ensayo de ciclos de presión a temperatura ambiente en el ensayo por lotes

El ensayo se realizará de conformidad con el anexo 3, punto 2.2, letras a) a c), (ensayo de ciclos a presión hidrostática), excepto el requisito de temperatura para el líquido y el revestimiento del recipiente y el requisito de la humedad relativa, que no son de aplicación. La botella se someterá a ciclos de presión con presiones hidrostáticas del ≥ 125 % de la PNT, hasta 22 000 ciclos cuando no se produzca ninguna fuga o hasta que se produzca una fuga. Para una vida útil de 15 años, no deberán producirse fugas ni rupturas en la botella durante los primeros 11 000 ciclos.

9.3.2.3. Disposiciones de flexibilización

En el ensayo de ciclos de presión a temperatura ambiente durante el ensayo por lotes, las botellas acabadas se someterán a ciclos de presión a la frecuencia de muestreo que se establece a continuación.

9.3.2.3.1. Una botella de cada lote se someterá a 11 000 ciclos de presión en el caso de una vida útil de 15 años.

9.3.2.3.2. Cuando en 10 lotes de producción secuencial con el mismo diseño, no se produzca ninguna fuga ni ruptura en las botellas sometidas a ciclos de presión en menos de 11 000 ciclos × 1,5 en el caso de una vida útil de 15 años, podrá reducirse el ensayo de ciclos de presión a una botella de cada 5 lotes de producción.

9.3.2.3.3. Cuando en 10 lotes de producción secuencial con el mismo diseño, no se produzca ninguna fuga ni ruptura en las botellas sometidas a ciclos de presión en menos de 11 000 ciclos × 2,0 en el caso de una vida útil de 15 años, podrá reducirse el ensayo de ciclos de presión a una botella de cada 10 lotes de producción.

9.3.2.3.4. Cuando hayan transcurrido más de 6 meses desde el último lote de producción, la frecuencia de muestreo del siguiente lote de producción será la especificada en el apartado 9.3.2.3.2 o 9.3.2.3.3.

9.3.2.3.5. Cuando alguna de las botellas sometidas a ensayo a la frecuencia de muestreo indicada en el apartado 9.3.2.3.2 o 9.3.2.3.3 no se ajuste al número de ciclos de presión exigidos, deberá repetirse el ensayo de ciclos de presión a la frecuencia de muestreo del apartado 9.3.2.3.1 para un mínimo de 10 lotes de producción. La frecuencia de muestreo para los ensayos realizados después será la especificada en el apartado 9.3.2.3.2 o 9.3.2.3.3.

9.3.2.3.6. Cuando alguna de las botellas sometidas a ensayo a la frecuencia de muestreo indicada en el apartado 9.3.2.3.1, 9.3.2.3.2 o 9.3.2.3.3 no se ajuste al requisito mínimo relativo al número de ciclos de presión (11 000 ciclos), se determinará la causa del fallo y se corregirá siguiendo los procedimientos del apartado 9.3.2.3.7.

El ensayo de ciclos de presión se repetirá entonces con 3 botellas adicionales de ese lote. Cuando alguna de las tres botellas adicionales no se ajuste al requisito mínimo relativo al número de ciclos de presión (11 000 ciclos), se rechazarán todas las botellas de ese lote.

9.3.2.3.7. En caso de incumplimiento de los requisitos de ensayo, se repetirán los ensayos o se aplicará un tratamiento térmico y se repetirán los ensayos de la manera siguiente:

a) si hay pruebas de que se ha producido un fallo al realizar un ensayo o de que ha habido un error de medición, se realizará un nuevo ensayo; si el resultado de este último ensayo es satisfactorio, se ignorará el primero;

b) si el ensayo se ha realizado de forma satisfactoria, se identificará la causa del fallo.

Se rechazarán o repararán siguiendo un método aprobado todas las botellas que no cumplan los requisitos. Las botellas que no hayan sido rechazadas se considerarán un nuevo lote.

En cualquier caso, se volverá a someter a ensayo el nuevo lote. Se realizarán de nuevo todos los ensayos de prototipos o lotes necesarios para demostrar la aceptabilidad del nuevo lote. Si, a raíz de uno o varios ensayos, se demuestra que alguna de las botellas de un lote no cumple los requisitos, se rechazarán todas las botellas de ese lote.

10. SANCIONES POR DISCONFORMIDAD DE LA PRODUCCIÓN

10.1. La homologación concedida a un tipo de vehículo, sistema o componente con arreglo al presente Reglamento podrá retirarse si no se cumplen los requisitos establecidos en el apartado 9.

10.2. Cuando una Parte contratante retire una homologación que había concedido anteriormente, informará de ello inmediatamente a las demás Partes contratantes que apliquen el presente Reglamento enviándoles un formulario de comunicación conforme al modelo que figura en el anexo 1, parte 2, de dicho Reglamento.

11. CESE DEFINITIVO DE LA PRODUCCIÓN

Cuando el titular de una homologación deje de fabricar definitivamente un tipo de vehículo, un sistema o un componente homologado con arreglo al presente Reglamento, informará de ello a la autoridad que concedió la homologación, quien, a su vez, informará inmediatamente a las demás Partes contratantes del Acuerdo que apliquen el presente Reglamento mediante un formulario de comunicación conforme al modelo que figura en el anexo 1, parte 2, de dicho Reglamento.

12. NOMBRES Y DIRECCIONES DE LOS SERVICIOS TÉCNICOS RESPONSABLES DE REALIZAR LOS ENSAYOS DE HOMOLOGACIÓN Y DE LAS AUTORIDADES DE HOMOLOGACIÓN DE TIPO

Las Partes contratantes del Acuerdo que apliquen el presente Reglamento comunicarán a la Secretaría de las Naciones Unidas el nombre y la dirección de los servicios técnicos responsables de realizar los ensayos de homologación y de las autoridades de homologación de tipo que concedan la homologación y a las cuales deban remitirse los formularios que certifiquen la concesión, la extensión, la denegación o la retirada de la homologación.

(1) El presente Reglamento no se aplica a la seguridad eléctrica de los trenes de potencia eléctrica, a la compatibilidad de los materiales, a la fragilización por el hidrógeno del sistema de combustible del vehículo ni a la integridad posterior a la colisión del sistema de combustible en caso de choque frontal o choque trasero en todo el ancho del vehículo.

(2) Con arreglo a la definición que figura en la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev.3, apartado 2 (www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29resolutions.html).

(3) Los números distintivos de las Partes contratantes del Acuerdo de 1958 se reproducen en el anexo 3 de la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev. 3, anexo 3, www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29resolutions.html.

ANEXO 1

PARTE 1

Modelo I

IMÁGENES OMITIDAS EN PÁGINA 64

Ficha de características n.o […] relativa a la homologación de tipo de un sistema de almacenamiento de hidrógeno en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno

La información que figura a continuación, en su caso, incluirá un índice. Todos los dibujos se entregarán a la escala adecuada, tendrán un nivel de detalle suficiente y se presentarán en formato A4 o en una carpeta de ese formato. Si se presentan fotografías, deberán ser suficientemente detalladas.

Si los sistemas o componentes están provistos de mandos electrónicos, se facilitará la información relativa a su funcionamiento.

0. Generalidades

0.1. Marca (nombre comercial del fabricante): …

0.2. Tipo: …

0.2.1. Nombre(s) comercial(es) (si están disponibles): …

0.5. Nombre y dirección del fabricante: …

0.8. Nombre y dirección de la(s) planta(s) de montaje : …

0.9. Nombre y dirección del representante del fabricante (en su caso): …

3. Grupo motopropulsor

3.9. Sistema de almacenamiento de hidrógeno

3.9.1. Sistema de almacenamiento de hidrógeno diseñado para utilizar hidrógeno líquido/comprimido (gaseoso) (1)

3.9.1.1. Descripción y dibujo del sistema de almacenamiento de hidrógeno: …

3.9.1.2. Marca(s): …

3.9.1.3. Tipo(s): …

3.9.2. Recipiente(s): …

3.9.2.1. Marca(s): …

3.9.2.2. Tipo(s): …

3.9.2.3. Presión máxima de trabajo permitida (PMTP): … MPa

3.9.2.4. Presión nominal de trabajo: … MPa

3.9.2.5. Número de ciclos de llenado: …

3.9.2.6. Capacidad: … litros (agua)

3.9.2.7. Material: …

3.9.2.8. Descripción y dibujo: …

3.9.3. Dispositivo(s) limitador(es) de presión de activación térmica

3.9.3.1. Marca(s): …

3.9.3.2. Tipo(s): …

3.9.3.3. Presión máxima de trabajo permitida (PMTP): … MPa

3.9.3.4. Presión fijada: …

3.9.3.5. Temperatura fijada: …

3.9.3.6. Capacidad de evacuación: …

3.9.3.7. Temperatura máxima de funcionamiento normal: …°C

3.9.3.8. Presión nominal de trabajo: … MPa

3.9.3.9. Material: …

3.9.3.10. Descripción y dibujo: …

3.9.3.11. Número de homologación: …

3.9.4. Válvula(s) de retención

3.9.4.1. Marca(s): …

3.9.4.2. Tipo(s): …

3.9.4.3. Presión máxima de trabajo permitida (PMTP): … MPa

3.9.4.4. Presión nominal de trabajo: … MPa

3.9.4.5. Material: …

3.9.4.6. Descripción y dibujo: …

3.9.4.7. Número de homologación: …

3.9.5. Válvula(s) de cierre automático

3.9.5.1. Marca(s): …

3.9.5.2. Tipo(s): …

3.9.5.3. Presión máxima de trabajo permitida (PMTP): … MPa

3.9.5.4. Presión nominal de trabajo y, si es después del primer regulador de presión, presión máxima de trabajo permitida: … MPa

3.9.5.5. Material: …

3.9.5.6. Descripción y dibujo: …

3.9.5.7. Número de homologación: …

Modelo II

IMÁGENES OMITIDAS EN PÁGINA 65

Ficha de características n.o […] relativa a la homologación de tipo de un componente específico de un sistema de almacenamiento de hidrógeno en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno

La información que figura a continuación, en su caso, incluirá un índice. Todos los dibujos se entregarán a la escala adecuada, tendrán un nivel de detalle suficiente y se presentarán en formato A4 o en una carpeta de ese formato. Si se presentan fotografías, deberán ser suficientemente detalladas.

Si los componentes están provistos de mandos electrónicos, se facilitará la información relativa a su funcionamiento.

0. Generalidades

0.1. Marca (nombre comercial del fabricante): …

0.2. Tipo: …

0.2.1. Nombre(s) comercial(es) (si están disponibles): …

0.5. Nombre y dirección del fabricante: …

0.8. Nombre y dirección de la(s) planta(s) de montaje: …

0.9. Nombre y dirección del representante del fabricante (en su caso): …

3. Grupo motopropulsor

3.9.3. Dispositivo(s) limitador(es) de presión de activación térmica

3.9.3.1. Marca(s): …

3.9.3.2. Tipo(s): …

3.9.3.3. Presión máxima de trabajo permitida (PMTP): … MPa

3.9.3.4. Presión fijada: …

3.9.3.5. Temperatura fijada: …

3.9.3.6. Capacidad de evacuación: …

3.9.3.7. Temperatura máxima de funcionamiento normal: … °C

3.9.3.8. Presión nominal de trabajo: … MPa

3.9.3.9. Material: …

3.9.3.10. Descripción y dibujo: …

3.9.4. Válvula(s) de retención

3.9.4.1. Marca(s): …

3.9.4.2. Tipo(s) : …

3.9.4.3. Presión máxima de trabajo permitida (PMTP): … MPa

3.9.4.4. Presión nominal de trabajo: … MPa

3.9.4.5. Material: …

3.9.4.6. Descripción y dibujo: …

3.9.5. Válvula(s) de cierre automático

3.9.5.1. Marca(s): …

3.9.5.2. Tipo(s): …

3.9.5.3. Presión máxima de trabajo permitida (PMTP): … MPa

3.9.5.4. Presión nominal de trabajo y, si es después del primer regulador de presión, presión máxima de trabajo permitida: … MPa:

3.9.5.5. Material: …

3.9.5.6. Descripción y dibujo: …

Modelo III

IMÁGENES OMITIDAS EN PÁGINA 66

Ficha de características n.o […] relativa a la homologación de tipo de un vehículo en relación con el rendimiento en cuanto a seguridad de los vehículos de hidrógeno

La información que figura a continuación, en su caso, incluirá un índice. Todos los dibujos se entregarán a la escala adecuada, tendrán un nivel de detalle suficiente y se presentarán en formato A4 o en una carpeta de ese formato. Si se presentan fotografías, deberán ser suficientemente detalladas.

Si los sistemas o componentes están provistos de mandos electrónicos, se facilitará la información relativa a su funcionamiento.

0. Generalidades

0.1. Marca (nombre comercial del fabricante): …

0.2. Tipo:

0.2.1. Nombre(s) comercial(es) (si están disponibles):

0.3. Medio de identificación del tipo, si está marcado en el vehículo: … (2)

0.3.1. Ubicación de esa marca: …

0.4. Categoría del vehículo: … (3)

0.5. Nombre y dirección del fabricante: …

0.8. Nombre y dirección de la(s) planta(s) de montaje: …

0.9. Nombre y dirección del representante del fabricante (en su caso): …

1. Características generales de construcción del vehículo

1.1. Fotografías o dibujos de un vehículo representativo: …

1.3.3. Ejes motores (número, posición e interconexión): …

1.4. Bastidor (en su caso) (dibujo general): …

3. Grupo motopropulsor

3.9. Sistema de almacenamiento de hidrógeno

3.9.1. Sistema de almacenamiento de hidrógeno diseñado para utilizar hidrógeno líquido/comprimido (gaseoso) (4)

3.9.1.1. Descripción y dibujo del sistema de almacenamiento de hidrógeno: …

3.9.1.2. Marca(s): …

3.9.1.3. Tipo(s): …

3.9.1.4. Número de homologación: …

3.9.6. Sensores de detección de fugas de hidrógeno:

3.9.6.1. Marca(s): …

3.9.6.2. Tipo(s): …

3.9.7. Conexión o receptáculo para el reabastecimiento de combustible:

3.9.7.1. Marca(s): …

3.9.7.2. Tipo(s): …

3.9.8. Dibujos en los que figuren los requisitos de instalación y funcionamiento.

PARTE 2

Modelo I

Modelo II

Modelo II

Modelo III

Modelo III

IMÁGENES OMITIDAS EN PÁGINA 67

IMÁGENES OMITIDAS EN PÁGINA 67

(1) Táchese lo que no proceda (en algunos casos no es necesario tachar nada, si más de una opción es aplicable).

(2) Si el medio de identificación del tipo contiene caracteres no pertinentes para describir el tipo de vehículo objeto de la presente ficha de características, dichos caracteres se representarán en la documentación con el símbolo «[…]» (por ejemplo, […]).

(3) Con arreglo a la definición que figura en la Resolución consolidada sobre la construcción de vehículos (R.E.3), documento ECE/TRANS/WP.29/78/Rev.3, punto 2, www.unece.org/trans/main/wp29/wp29wgs/wp29gen/wp29resolutions.html.

(4) Táchese lo que no proceda (en algunos casos no es necesario tachar nada, si más de una opción es aplicable).

ANEXO 2

DISPOSICIÓN DE LAS MARCAS DE HOMOLOGACIÓN

MODELO A

(véanse los apartados 4.4 a 4.4.2 del presente Reglamento)

a = 8 mm mín.

La marca de homologación anterior, colocada en un vehículo/sistema de almacenamiento/componente específico indica que el vehículo/sistema de almacenamiento/componente específico en cuestión ha sido homologado en Bélgica (E6) en relación con el rendimiento en cuanto a la seguridad de los vehículos de hidrógeno con arreglo al Reglamento n.o 134. Los dos primeros dígitos del número de homologación indican que la homologación se concedió de conformidad con los requisitos del Reglamento n.o 134 en su forma original.

MODELO B

(véase el apartado 4.5 del presente Reglamento)

a = 8 mm mín.

La marca de homologación anterior, colocada en un vehículo indica que el vehículo de carretera en cuestión ha sido homologado en los Países Bajos (E4) con arreglo a los Reglamentos n.o 134 y 100 (*1). El número de homologación indica que, cuando se concedieron las homologaciones respectivas, el Reglamento n.o 100 había sido modificado mediante la serie 02 de enmiendas, mientras que el Reglamento n.o 134 se hallaba aún en su forma original.

(*1) El segundo número se da únicamente a título de ejemplo.

ANEXO 3

PROCEDIMIENTOS DE ENSAYO DEL SISTEMA DE ALMACENAMIENTO DE HIDRÓGENO COMPRIMIDO

1. LOS PROCEDIMIENTOS DE ENSAYO PARA LOS REQUISITOS DE CALIFICACIÓN RELATIVOS AL ALMACENAMIENTO DE HIDRÓGENO COMPRIMIDO SE ORGANIZAN DE LA MANERA SIGUIENTE:

El punto 2 del presente anexo corresponde a los procedimientos de ensayo para la verificación de las medidas de rendimiento de referencia (requisito del apartado 5.1 del presente Reglamento).

El punto 3 del presente anexo corresponde a los procedimientos de ensayo para la verificación de la durabilidad del rendimiento (requisito del apartado 5.2 del presente Reglamento).

El punto 4 del presente anexo corresponde a los procedimientos de ensayo para la verificación del rendimiento esperado en carretera (requisito del apartado 5.3 del presente Reglamento).

El punto 5 del presente anexo corresponde a los procedimientos de ensayo de verificación del funcionamiento del sistema de interrupción del servicio en caso de fuego (requisito del apartado 5.4 del presente Reglamento).

El punto 6 del presente anexo corresponde a los procedimientos de ensayo para la verificación de la durabilidad del rendimiento de los cierres principales (requisito del apartado 5.5 del presente Reglamento).

2. PROCEDIMIENTOS DE ENSAYO PARA LA VERIFICACIÓN DE LAS MEDIDAS DE RENDIMIENTO DE REFERENCIA (VÉASE EL APARTADO 5.1 DEL PRESENTE REGLAMENTO)

2.1. Ensayo de presión (hidráulico)

El ensayo de presión se realiza a la temperatura ambiente de 20 (±5) °C, utilizando un líquido no corrosivo.

2.2. Ensayo de ciclos a presión (hidráulico)

Este ensayo se realiza de conformidad con el procedimiento siguiente:

a) el recipiente se rellena con un líquido no corrosivo;

b) el recipiente y el líquido se estabilizan a la temperatura y la humedad relativa especificadas al inicio del ensayo; el entorno, el líquido y el revestimiento del recipiente se mantienen a la temperatura especificada todo el tiempo que dure el ensayo; la temperatura del recipiente podrá diferir de la temperatura ambiente durante el ensayo;

c) el recipiente se somete a ciclos de presión de entre 2 (±1) MPa y la presión objetivo a una velocidad que no excederá de 10 ciclos por minuto para el número de ciclos especificado;

d) la temperatura del líquido hidráulico dentro del recipiente se mantiene y controla en el valor especificado.

3. PROCEDIMIENTOS DE ENSAYO PARA LA VERIFICACIÓN DE LA DURABILIDAD DEL RENDIMIENTO (VÉASE EL APARTADO 5.2 DEL PRESENTE REGLAMENTO)

3.1. Ensayo de presión de prueba

El sistema se somete a presión de manera regular y continua con un líquido hidráulico no corrosivo hasta alcanzar el nivel de presión objetivo y, a continuación, se mantiene durante el tiempo especificado.

3.2. Ensayo de caída (impacto) (sin presurización)

El recipiente de almacenamiento se somete al ensayo de caída a temperatura ambiente sin presurización interna ni válvulas instaladas. La superficie en la que se dejan caer los recipientes será un suelo de cemento horizontal liso u otro tipo de suelo de dureza equivalente.

La posición del recipiente que se deja caer (de conformidad con el requisito del apartado 5.2.2) se determinará de la manera siguiente: uno o varios recipientes adicionales se dejarán caer en cada una de las posiciones que se describen a continuación. Para las cuatro posiciones de caída podrá utilizarse un único recipiente o hasta cuatro.

i) se deja caer una vez desde una posición horizontal con el fondo del recipiente 1,8 m por encima del suelo;

ii) se deja caer una vez sobre el extremo del recipiente desde una posición vertical, con el extremo de entrada hacia arriba, con una energía potencial mínima de 488 J y con el extremo situado hacia abajo a una altura no superior a 1,8 m;

iii) se deja caer una vez sobre el extremo del recipiente desde una posición vertical, con el extremo de entrada hacia abajo, con una energía potencial mínima de 488 J y con el extremo situado hacia abajo a una altura no superior a 1,8 m; si el recipiente es simétrico (extremos de entrada idénticos) esta posición de caída no es necesaria;

iv) se deja caer una vez con una inclinación de 45° desde la posición vertical, con el extremo de entrada hacia abajo y el centro de gravedad situado 1,8 m por encima del suelo; no obstante, si la distancia al suelo del extremo situado hacia abajo es inferior a 0,6 m, se modificará el ángulo de caída para mantener una altura mínima de 0,6 m y para que el centro de gravedad quede situado a 1,8 m del suelo.

En la figura 1 se muestran las cuatro posiciones de caída.

Figura 1

IMÁGENES OMITIDAS EN PÁGINA 69

Posiciones de caída

centro de gravedad

≥ 0,6 m

≥ 488 J

≤ 1,8 m

1,8 m

N.o 4

N.o 3

N.o 2

N.o 1

No se podrá evitar que los recipientes reboten al caer, pero sí que se vuelquen durante los ensayos de caída vertical descritos.

Si se utiliza más de un recipiente para ejecutar todas las especificaciones de caída, los recipientes utilizados deberán ser sometidos a ciclos de presión de conformidad con el anexo 3, punto 2.2, hasta que se produzca una fuga o hasta 22 000 ciclos sin que se haya producido ninguna fuga. Hasta los 11 000 ciclos no deberá producirse ninguna fuga.

La posición del recipiente que se deja caer de conformidad con el requisito del apartado 5.2.2 se determinará de la manera siguiente:

a) si un único recipiente se somete a las cuatro posiciones de caída, el recipiente que se deja caer de conformidad con el requisito del apartado 5.2.2 se dejará caer en las cuatro posiciones;

b) si se utilizan varios recipientes para ejecutar las cuatro posiciones de caída y todos ellos llegan a los 22 000 ciclos sin que se produzca ninguna fuga, la posición de caída del recipiente que se deja caer de conformidad con el requisito del apartado 5.2.2 será la iv), la inclinación de 45°, por lo que el recipiente deberá someterse además a los ensayos especificados en el apartado 5.2;

c) si se utilizan varios recipientes para ejecutar las cuatro posiciones de caída y alguno de ellos no llega a los 22 000 ciclos sin que se produzca ninguna fuga, el nuevo recipiente se someterá a la posición o posiciones de caída que hayan dado lugar al menor número de ciclos antes de la fuga y, a continuación, a los ensayos especificados en el apartado 5.2.

3.3. Ensayo de daños superficiales (sin presurización)

Este ensayo se desarrolla de la manera siguiente:

a) Cortes en la superficie: Se realizan dos cortes longitudinales en la superficie exterior inferior del recipiente de almacenamiento horizontal no presurizado, a lo largo de la parte cilíndrica, cerca de la zona redondeada, pero no en esa zona. El primer corte debe tener, como mínimo, 1,25 mm de profundidad y 25 mm de longitud hacia el extremo en el que se sitúa la válvula. El segundo corte debe tener, como mínimo, 0,75 mm de profundidad y 200 mm de longitud hacia el extremo opuesto a la válvula.

b) Impactos de péndulo: La parte superior del recipiente de almacenamiento horizontal debe dividirse en 5 zonas distintas de 100 mm de diámetro cada una (que no se superpongan) (véase la figura 2). Tras 12 horas de preacondicionamiento a ≤ – 40 °C en una cámara de atmósfera controlada, el centro de cada una de las 5 zonas debe ser golpeado por un péndulo piramidal con las caras en forma de triángulo equilátero y la base cuadrada, y con la cúspide y los bordes redondeados con un radio de 3 mm. El centro de impacto del péndulo debe coincidir con el centro de gravedad de la pirámide. La energía del péndulo en el momento del impacto con cada una de las 5 zonas marcadas en el recipiente debe ser de 30 J. El recipiente debe estar bien fijado durante los impactos del péndulo y sin presurizar.

Figura 2

IMÁGENES OMITIDAS EN PÁGINA 70

Vista lateral del recipiente

Vista lateral del recipiente

3.4. Ensayo de exposición a agentes químicos y a ciclos de presión a temperatura ambiente

Cada una de las 5 zonas del recipiente no presurizado preacondicionado por el impacto del péndulo (anexo 3, punto 3.3) debe exponerse a una de las soluciones siguientes:

a) 19 % (en volumen) de ácido sulfúrico en agua (ácido de baterías);

b) 25 % (en peso) de hidróxido de sodio en agua;

c) 5 % (en volumen) de metanol en gasolina (líquidos disponibles en las estaciones de abastecimiento);

d) 28 % (en peso) de nitrato de amonio en agua (urea); y

e) 50 % (en volumen) de alcohol metílico en agua (líquido limpiaparabrisas).

El recipiente de ensayo debe estar colocado de manera que las zonas de exposición al líquido estén situadas arriba. En cada una de las 5 zonas preacondicionadas debe colocarse una almohadilla de lana de vidrio de aproximadamente 0,5 mm de grosor y 100 mm de diámetro. Se aplica a la lana de vidrio una cantidad de líquido de ensayo suficiente para garantizar que la almohadilla esté mojada en toda su superficie y grosor durante todo el ensayo.

La exposición del recipiente a la lana de vidrio debe mantenerse 48 horas, con el recipiente a una presión del 125 % de la PNT (+ 2/– 0 MPa) (aplicada hidráulicamente) y a una temperatura de 20 (± 5) °C antes de someterse a nuevos ensayos.

Los ciclos de presión se ejecutan a las presiones objetivo especificadas de conformidad con el punto 2.2 del presente anexo a 20 (± 5) °C para los números de ciclos especificados. A continuación, se retiran las almohadillas de lana de vidrio y se enjuaga con agua la superficie del recipiente, antes de ejecutar los 10 ciclos finales a la presión objetivo final especificada.

3.5. Ensayo de presión estática (ensayo hidráulico)

El sistema de almacenamiento se somete a la presión objetivo en una cámara de temperatura controlada. La temperatura de la cámara y el líquido de abastecimiento no corrosivo se mantienen a la temperatura objetivo, con una tolerancia de ± 5 °C, durante el tiempo indicado.

4. PROCEDIMIENTOS DE ENSAYO PARA LA VERIFICACIÓN DEL RENDIMIENTO ESPERADO EN CARRETERA (APARTADO 5.3 DEL PRESENTE REGLAMENTO)

(A continuación se describen los procedimientos de ensayos neumáticos; los ensayos hidráulicos se describen en el anexo 3, punto 2.1)

4.1. Ensayo de ciclos de presión de gas (neumático)

Al inicio del ensayo, el sistema de almacenamiento se estabiliza a la temperatura, la humedad relativa y el nivel de combustible especificados durante al menos 24 horas. La temperatura y la humedad relativa especificadas se mantienen en el entorno de ensayo a lo largo de toda su duración (cuando se exija en la especificación del ensayo, se estabilizará la temperatura del sistema a la temperatura ambiental externa entre los ciclos de presión). El sistema de almacenamiento se somete a ciclos de presión de entre menos de 2 (+ 0/– 1) MPa y la presión máxima especificada (± 1 MPa). Si los controles del sistema que están activos con el vehículo en servicio impiden que la presión baje de un valor especificado, los ciclos de ensayo no bajarán de esa presión especificada. La velocidad de llenado debe mantenerse en una tasa de aumento de la presión constante durante 3 min, pero sin que el caudal de combustible exceda de 60 g/s; la temperatura del combustible de hidrógeno introducido en el recipiente debe mantenerse en el valor especificado. Sin embargo, si la temperatura del gas en el recipiente excede de + 85 °C, debe reducirse la tasa de aumento de la presión. La velocidad de vaciado debe ser igual o superior a la demanda de combustible máxima del vehículo prevista. Se ejecuta el número de ciclos de presión especificado. Si se utilizan dispositivos o controles en el vehículo para evitar una temperatura interna extrema, el ensayo puede ejecutarse con esos dispositivos o controles (o con medidas equivalentes).

4.2. Ensayo de permeabilidad del gas (neumático)

Se llena completamente un sistema de almacenamiento con hidrógeno gaseoso al 115 % de la PNT (+ 2/– 0 MPa) (una densidad de llenado plena equivalente al 100 % de la PNT a + 15 °C equivale al 113 % de la PNT a + 55 °C) y se mantiene a ≥ + 55 °C en un contenedor hermético hasta una permeabilidad en condiciones estabilizadas, o durante 30 horas si dicha permeabilidad se alcanza antes de que transcurra ese plazo. Se mide así la tasa de pérdida total en condiciones estabilizadas por fuga y permeabilidad del sistema de almacenamiento.

4.3. Ensayo de fugas de gas localizadas (neumático)

Para cumplir este requisito, se puede utilizar un ensayo de burbujas. Para realizar un ensayo de burbujas se sigue el procedimiento siguiente:

a) Para este ensayo, se cubre el orificio de escape de la válvula de bloqueo automático (y otras conexiones internas a los sistemas de hidrógeno) (ya que este ensayo se centra en las fugas externas).

A discreción de la persona que realiza el ensayo, se puede sumergir el ejemplar de ensayo en el líquido del ensayo de fugas o se puede aplicar el líquido del ensayo de fugas al material situado al aire libre. El tamaño de las burbujas puede variar mucho, dependiendo de las condiciones. El alcance de la fuga se calcula a partir del tamaño y la velocidad de formación de las burbujas.