Content not available in English

De conformidad con lo establecido en el artículo 3.º de la Orden de 12 de diciembre de 1977 por la que se crea del Sello INCE, vista la propuesta formulada por el Instituto Nacional para la Calidad de la Edificación, y considerando el informe emitido por la Subdirección General de la Edificación,

Esta Dirección General aprueba las disposiciones reguladoras para la concesión del Sello INCE para los materiales aislantes térmicos que a continuación se relacionan:

1. Arcilla expandida.

2. Aglomerado expandido uro de corcho.

3. Hormigón celular espumoso.

4. Polietireno expandido.

5. Componentes para espumas de poliuretano.

6. Espumas de poliuretano producidas in situ.

7. Espumas de poliuretano conformadas en fábrica.

8. Fibra de vidrio.

9. Lana de roca.

10. Vidrio celular.

11. Hormigón celular curado al autoclave en forma de, bloques y placas.

12. Espumas fenólicas (fenol-formaldehído) conformadas en fábrica.

Madrid, 15 de julio de 1981.‒El Director general, Antonio Vallejo Acevedo.

DISPOSICION I. ORGANO GESTOR, REGULACION DE LA CONCESION Y RETIRADA DEL SELLO

1.1 El Organo Gestor del Sello INCE para materiales utilizados como aislantes térmicos estará compuesto por los siguientes miembros:

El Director gerente del Instituto Nacional para la Calidad de la Edificación, que actuará como Presidente y que podrá delegar en el Vicepresidente.

Dos representantes del Instituto Nacional para la Calidad de la Edificación; uno de ellos actuará como Vicepresidente y el otro como Secretario.

Un representante de la Dirección General de Arquitectura y Vivienda.

Un representante del Instituto para la Promoción Pública de la Vivienda.

Un representante del Ministerio de Industria y Energía.

Un representante del Consejo Superior de los Colegios de Arquitectos de España.

Un representante del Consejo General de Colegios Oficiales de Aparejadores y Arquitectos Técnicos.

Un representante del Instituto de Racionalización y Normalización.

Un representante del Instituto Eduardo Torroja de la Construcción y del Cemento.

Un representante del Centro Experimental del Frío.

Un representante del Instituto Nacional de Investigaciones Agrarias.

Un representante de la Asociación Española para el Control de la Calidad.

Un representante de la Asociación Nacional de Industriales de Materiales Aislantes (ANDIMA).

Un representante de la Confederación Nacional de la Construcción.

Un representante de la Asociación Nacional de Promotores de la Construcción.

Cuatro representantes de los fabricantes que estén en posesión del Sello INCE. La elección se hará de entre los fabricantes que tengan concedido el Sello INCE cada dos años. Mientras no esté concedido ningún sello, la elección se realizará de entre los solicitantes de dicho Sello.

La duración del mandato de los demás miembros queda a criterio de sus respectivos Organismos, si bien, su falta de asistencia reiterada a las reuniones del Organo Gestor supondrá la solicitud por parte del INCE del nombramiento de un nuevo representante.

1.2 Son misiones del Organo Gestor:

Estudiar y asesorar al INCE en la propuesta de disposiciones reguladoras específicas para materiales aislantes, así como sus eventuales modificaciones.

Asesorar al INCE en la propuesta de concesión, denegación o anulación de cada Sello.

Informar y asesorar al INCE de cualquier anomalía de que tengan conocimiento en el uso y desarrollo de los sellos.

1.3 El Organo Gestor se reunirá, como mínimo, una vez al año, previo aviso con quince días de anticipación, cuando lo convoque su Presidente o a petición de un tercio de sus miembros.

1.4 En las actuaciones relativas al Sello, el INCE tendrá las siguientes misiones:

Proponer a la Dirección General de Arquitectura y Vivienda las disposiciones reguladoras, así como las eventuales modificaciones de las mismas, para su aprobación.

Controlar y coordinar la aplicación de las disposiciones reguladoras, e informar al Organo Gestor de su cumplimiento.

Proponer a la Dirección General de Arquitectura y Vivienda la concesión o anulación del uso del Sello.

Resolver las consultas formuladas por los poseedores del Sello o por los que se encuentren en vías de obtenerlos.

Tener actualizada y disponible la información sobre las concesiones vigentes del Sello INCE, tomar las medidas adecuadas para su difusión, y vigilar el cumplimiento de la preferencia de aplicación que se establezca en cada caso.

1.5 Este Sello INCE se otorga a la producción de un tipo de material aislante elaborado en una fábrica con instalación fija. Si un fabricante produce el mismo tipo de material en varios centros de producción con el mismo nombre o marca comercial, deberá cumplir las condiciones del Sello en todos los centros. Para los materiales elaborados in situ, se entenderá como fábrica cada unidad de producción de dicho material.

1.6 La solicitud del Sello se hará por escrito dirigido al Director gerente del INCE, adjuntando los siguientes documentos:

Documentación que justifique la titularidad del fabricante del material.

Lugar de emplazamiento y plano de ubicación del centro o centros de producción, que en caso de productos fabricados in situ será la propia obra, debiendo el fabricante enviar con antelación a su ejecución una relación de las obras que vayan a realizar, así como la fecha de comienzo y duración de su puesta en obra.

Nombre comercial del producto objeto del Sello.

Descripción del producto.

Documentación técnica del material, acreditando, mediante certificados de ensayo, las características señaladas en la disposición II.

Compromiso de aceptación de las disposiciones reguladoras del Sello INCE.

Proceso y medios de fabricación, esquema de expedición, materias primas utilizadas y descripción del autocontrol, con la especificación de los medios de que, dispone, ya sean propios o concertados, en cuyo caso acompañará copia de dicho concierto. Los datos del proceso de fabricación y materias primas se proporcionarán con las limitaciones que resulten de aplicar la Ley de Propiedad Industrial e Intelectual.

Autorización expresa para que los Inspectores del Sello puedan realizar libremente su misión en el centro de producción.

Cualquier cambio que suponga modificación de los datos aportados con la solicitud, deberá ser comunicado a la Secretaría del Sello.

1.7 La tramitación de la concesión del Sello se realizará de la forma siguiente:

Si a juicio del INCE la documentación presentada es correcta, se continuará la tramitación del Sello. En caso contrario, se requerirá completarla.

Superada la fase anterior, el INCE entregará y visará los libros oficiales de autocontrol, que serán foliados por duplicado y en los que el fabricante deberá reflejar en lo sucesivo los resudados de su autocontrol exigidos en la disposición III.

A partir de este momento el INCE iniciará el período de confirmación de las características técnicas del producto y como resultado del cual redactará el informe correspondiente, en el que constarán las conclusiones referentes a la forma en que se ha realizado el autocontrol y los resultados de los ensayos de confirmación, así como la constatación de los datos señalados en la documentación previa. Asimismo se fijan las características técnicas del producto.

De este informo se dará cuenta al Organo Gestor para su conocimiento e información. El Organo Gestor realizará el correspondiente informe, a la vista del cual el INCE elevará la propuesta de concesión o denegación del Sello para su tramitación.

En caso de denegación, el INCE comunicará al peticionario las causas o motivos, que deberán ser subsanados para poder proponer su concesión.

1.8 Para la inspección periódica del cumplimiento por parte del fabricante de las características técnicas de su producto, y del régimen de autocontrol el INCE realizará sin previo aviso visitas de inspección al centro de producción de acuerdo con lo expresado en la disposición IV, inspección. Una vez finalizada cada visita se firmará por duplicado un acta de inspección por el personal del INCE y por el representante del concesionario o peticionario del Sello.

A la vista de los resultados de los ensayos y del duplicado del libro de autocontrol, el INCE emitirá un informe de cada visita con la calificación de conforme o no conforme, del que dará cuenta el Organo Gestor.

Si la calificación realizada por el INCE fuera no conforme, se dará cuenta al concesionario o peticionario a fin de que corrija las deficiencias observadas, aplicando la mecánica establecida en la disposición IV, inspección.

Cuando se den las circunstancias recogidas en el artículo 4.5, disposición IV, inspección, el INCE propondrá la anulación del correspondiente Sello.

El peticionario o en su caso el concesionario del Sello podrá presentar los descargos u objeciones que estime oportunos, ante el Director general del INCE, quien resolverá en consecuencia.

1.9 Las relaciones actualizadas de los productos y fábricas en posesión del Sello, serán publicadas por el INCE para conocimiento de organismos, entidades, profesionales, constructores y cuantos puedan estar interesados en ello.

El INCE facilitará el logotipo del Sello que deberá incluirse en el albarán del fabricante y si fuera posible en el producto o envase del mismo.

Los fabricantes en posesión del Sello podrán hacerlo constar en sus folletos y catálogos técnicos o comerciales.

Durante el período de concesión el fabricante no podrá utilizar el Sello ni hacer referencia al mismo en su publicidad.

La utilización del Sello de forma que induzca a error podrá dar lugar a su retirada.

La utilización del Sello INCE por productos que no lo tengan concedido será perseguida legalmente.

DISPOSICION II. CARACTERISTICAS TECNICAS, VALORACION DE DEFECTOS Y METODOS DE ENSAYO

Las características objeto de este Sello se refieren a las relacionadas principalmente con la utilización de estos materiales como aislantes térmicos para la edificación.

2.1 Arcilla expandida.

La arcilla expandida a que hacen referencia estas disposiciones reguladoras puede presentarse en dos tipos distintos.

Arcilla expandida de baja densidad.

Arcilla expandida de alta densidad.

La arcilla expandida de ambos tipos deberá responder a las siguientes especificaciones:

2.1.1 Terrones de arcilla:

La cantidad máxima determinada con arreglo al método de ensayo UNE-7.233 será inferior al 0,25 por 100 del volumen de la muestra.

Considerándose como:

Defecto secundario: Valores de ensayo entre 0,25 y 0,50 por 100.

Defecto principal: Más de 0,50 por 100.

2.1.2 Finos que pasan por el tamiz 0,08, UNE-7.050:

La cantidad máxima determinada con arreglo al método de ensayo UNE-7.135 será inferior al 2 por 100 del volumen de la muestra.

Considerándose como:

Defecto secundario: Valores de ensayo entre 2 y 3,5 por 100.

Defecto principal: Más del 3,5 por 100.

2.1.3 Compuestos de azufre expresados en SO4 y referidos al árido seco:

La cantidad máxima determinada con arreglo al método de ensayo UNE-7.245 será inferior al 1,2 por 100 del peso de la muestra.

Considerándose como:

Defecto secundario: Valores de ensayo entre 1,2 y 1,5 por 100.

Defecto principal: Más del 1,5 por 100.

2.1.4 Absorción de agua:

Se define como «coeficiente de absorción de agua» al producto de la densidad en montón por el porcentaje de absorción de agua en peso, tras veinticuatro horas de inmersión de una muestra seca, determinado con arreglo al método de ensayo ASTM-C 127. Esta especificación sólo se aplicará a la arcilla expandida retenida por el tamiz 3,2, UNE-7.050.

Para la arcilla expandida de baja densidad este coeficiente deberá ser inferior al 15 por 100 del peso de la muestra seca.

Para la arcilla expandida de alta densidad este coeficiente deberá ser inferior al 20 por 100 del peso de la muestra seca.

Considerándose como:

Defecto secundario para arcilla expandida de baja densidad. Valores de ensayo entre 15 y 18 por 100.

Defecto principal para arcilla expandida de baja densidad: Mas del 18 por 100.

Defecto secundario para arcilla expandida de alta densidad. Valores de ensayo entre 20 y 23 por 100.

Defecto principal para arcilla expandida de alta densidad: Mas del 25 por 100.

2.1.5 Densidad:

La densidad en montón de la arcilla expandida de baja densidad seca (desecada en estufa a 105° C hasta peso constante determinada con arreglo al método de ensayo ASTMC-29 apartado 7, será igual o inferior a 450 kg/m3. Este valor se elevará a 600 kg/m3 para arcilla expandida que pasa por el tamiz 3,2, UNE-7.050.

La densidad en montón de la arcilla de alta densidad seca, determinada con arreglo al método de ensayo ASTM-C-29, apartado 7, será igual o inferior a 850 kg/m3. Este valor se elevará a 1.000 kg/m3 para arcilla, expandida que pasa por el tamiz 3, UNE-7.050.

Considerándose como:

Defecto secundario para arcilla expandida de baja densidad: Valores de ensayo entre 450 y 500 kg/m3.

Defecto principal para arcilla expandida de baja densidad: Más de 500 kg/m3.

Defecto secundario para arcilla expandida de alta densidad: Valores de ensayo entre 850 y 900 kg/m3.

Defecto principal para arcilla expandida de alta densidad: Más de 900 kg/m3.

2.1.6 Conductividad térmica:

El coeficiente de conductividad térmica de la arcilla expandida de baja densidad, determinado de acuerdo con cualquiera de los métodos de ensayo señalados en el anexo de normas, será igual o inferior a 0,110 W/mK (0,128 kcal/m°Ch).

Considerándose como:

Defecto secundario: Valores de ensayo entre 0,110 y 0,116 W/mK (0,128 y 0,134 kcal/m°Ch).

Defecto principal: Más de 0,116 W/mK (0,134 kcal/m°Ch).

La conductividad térmica de la arcilla expandida de alta densidad no se fija porque este producto no se utiliza directamente como material, aislante granular, y las condiciones que se fijan se refieren a la materia prima empleada para la fabricación de bloques de arcilla expandida.

Anexo de normas y métodos de ensayo para la arcilla expandida

Normas de ensayo

UNE-7.133. Determinación de terrones de arcilla en áridos para la fabricación de morteros y hormigones.

UNE-7.050. Cedazos y tamices de ensayo.

UNE-7.135. Determinación de finos en áridos utilizados para la fabricación de hormigones.

UNE-7.245. Determinación de los compuestos de azufre contenidos en los áridos.

ASTM-C-29. Test for unit weight of aggregate (pruebas para el peso del árido).

ASTM-C-127. Test for specific gravity and cbsortion of coarse aggregate (pruebas para la densidad y la absorción del árido grueso).

ISO-2.581. Determination de la conductivité termique aparente au moyen d’un fluxmetre termique (determinación de la conductividad térmica aparente por medio de un fluxómetro térmico).

Nota. La conductividad térmica se realizará, de acuerdo con alguno de los métodos siguientes:

Método del flujo de calor (ASTM-518 e ISO-2.518).

Método del plato caliente guardado (ASTM-C-177 y UNE-53.037).

La temperatura media de ensayo será aproximadamente de 20° C.

2.2 Aglomerado expandido puro de corcho.

El aglomerado expandido puro de corcho a que hacen referencia estas disposiciones reguladoras, para su aplicación podrá presentarse en dos formas: Placas y coquillas.

2.2.1 Placas.

a) Constitución y acabado:

Deberá cumplir con la norma UNE-56.904.

El aglomerado expandido puro de corcho en placas para aislamiento térmico estará constituido por granulado de corcho con granulometria apropiada, expandido por proceso de cocción a temperatura conveniente y aglomerado por medio de la resina natural del corcho, esto es, sin adición de ningún aglutinante extraño.

El proceso de cocción ha de ser de tal forma que el producto resultante tenga color uniforme y no presente zonas deficientemente cocidas o carbonizadas.

Las placas deberán tener las superficies planas, las caras en escuadría y las aristas vivas en toda su longitud.

Considerándose como:

Defecto secundario: Cuando una de las placas presente evidentes anomalías con respecto a lo indicado.

Defecto principal: Cuando dos o más de las placas presenten evidentes anomalías con respecto a lo indicado.

b) Regularidad de formas y dimensiones:

Las dimensiones de las placas de aglomerado expandido puro de corcho para aislamiento térmico podrán ser unas de las siguientes:

Longitud:

1.000 mm; 995 mm; 915 mm; 910 mm; 610 mm; 605 mm; 500 mm; 495 mm; 305 mm; 300 mm.

Tolerancias:

| Longitud | Tolerancia |

|---|---|

| 1.000 mm > 1 ≥ 610 mm. | ± 0,3 % |

| 610 mm > 1 ≥ 300 mm. | ± 0,3 % |

Anchura:

610 mm; 605 mm; 500 mm; 495 mm; 305 mm; 300 mm; 250 mm; 245 mm.

Tolerancias:

| Anchura | Tolerancia |

|---|---|

| 610 mm > a ≥ 300 mm. | ± 0,5 % |

| 300 mm > a ≥ 245 mm. | ± 0,7 % |

Espesor:

610 mm; 605 mm; 500 mm; 495 mm; 305 mm; 300 mm; 250 mm; 245 mm; 200 mm; 150 mm; 127 mm; 114,3 mm; 101,6 mm; 100 mm; 76,2 mm; 63,5 mm; 50,8 mm; 50 mm; 40 mm; 38,1 mm, 30 mm; 25,4 mm; 20 mm; 12,7 mm; 10 mm.

Tolerancias:

| Espesor | Tolerancia |

|---|---|

| 610 mm > e ≥ 300 mm. | ± 0,5 % |

| 300 mm > e ≥ 150 mm. | ± 0,7 % |

| 150 mm > e ≥ 100 mm. | ± 1 % |

| 100 mm > e ≥ 75 mm. | ± 1,5 % |

| 75 mm > e ≥ 50 mm. | ± 2 % |

| 50 mm > e ≥ 25 mm. | ± 3 % |

| 25 mm > e. | ± 5 % |

Considerándose como:

Defecto secundario: Cuando una de las placas supere las tolerancias permitidas.

Defecto principal: Cuando dos o más de las placas superen las tolerancias permitidas.

c) Densidad aparente:

Deberá cumplir con la norma UNE-56.904.

La densidad aparente media del aglomerado expandido puro de corcho en placas para aislamiento térmico no deberá ser superior a 140 kg/m3.

Considerándose como:

Defecto principal: Cuando la media aritmética de las densidades aparentes individuales de las probetas ensayadas no cumpla con el requerimiento señalado.

d) Resistencia a la rotura por flexión:

La resistencia a la rotura por flexión del aglomerado expandido puro de corcho en placas para aislamiento térmico no deberá ser inferior a 14 MPa (140 kg/cm2) para espesores del aglomerado iguales o superiores a 50 mm, ni inferiores a 12 MPa (120 kg/cm2) para espesores menores de 50 mm.

Considerándose como:

Defecto principal: Cuando la media aritmética de las resistencias a la rotura por flexión individuales de las probetas ensayadas no cumpla con el requerimiento señalado.

e) Coeficiente de conductividad térmica:

Deberá cumplir con la norma UNE-56.904.

La conducción térmica no deberá exceder de:

0,042 W/m°K (0,036 kcal/m°Ch), determinada de acuerdo con cualquiera de los métodos señalados en el anexo de normas.

Las probetas deberán ser ensayadas después de secas en estufa a 103° C ± 2° C hasta peso constante.

Considerándose como:

Defecto principal: Cuando el valor de dicho coeficiente no concuerda con el requerimiento indicado (para la temperatura media de 20°).

f) Comportamiento en agua hirviendo:

Deberá cumplir con la norma UNE-56.904.

El aglomerado no deberá sufrir desaglomeración en agua hirviendo.

Se entiende por desaglomeración del material la aparición de fisuras con división de la probeta y/o la separación sustancial de partículas de la probeta durante el ensayo.

Considerándose como:

Defecto secundario: Cuando una de las probetas sufra desaglomeración.

Defecto principal: Cuando dos o más de las seis probetas sufran desaglomeración.

2.2.2 Coquillas.

a) Constitución y acabado:

El aglomerado expandido puro de corcho en forma de coquinas para aislamiento térmico estará constituido por granulado de corcho con granulometría apropiada, expandido por proceso de cocción a temperatura conveniente y aglomerado por medio de la resina natural del corcho, esto es, sin adición de ningún aglutinante extraño.

El proceso de cocción ha de ser de tal forma que el producto resultante tenga color uniforme y no presente zonas deficientemente cocidas o carbonizadas.

Las coquillas deberán tener las superficies lisas, las bases con las directrices en escuadra y las aristas vivas en toda su longitud: Las superficies planas laterales de contacto de unas coquillas con otras (rectángulos con lados, la longitud y el espesor de las coquillas) habrán de ser perpendiculares a las superficies curvas laterales (interior y exterior) de las coquillas.

Considerándose como:

Defecto secundario: Cuando una de las coquillas presente evidentes anomalías con respecto a lo indicado.

Defecto principal: Cuando dos o más de las coquillas presente evidentes anomalías con respecto a lo indicado.

b) Regularidad de formas y dimensiones:

Las dimensiones de las coquillas de aglomerado expandido puro de corcho para aislamiento térmico podrán ser cualquiera de las siguientes:

Longitud:

1.000 mm; 995 mm; 915 mm; 910 mm; 610 mm; 605 mm; 500 mm; 495 mm; 305 mm; 300 mm.

Tolerancias:

| Longitud | Tolerancia |

|---|---|

| 1.000 mm > 1 ≥ 610 mm. | ± 0,3 % |

| 610 mm > 1 ≥ 300 mm. | ± 0,5 % |

Diámetro:

Las bases de las boquillas representan geométricamente sectores de corona circular, cuyo radio interior habrá de corresponderse con el exterior de la tubería (conducción) que se pretende revestir. El radio exterior de la coquilla estará determinado en función del radio interior y del espesor de dicha coquilla. Toda vez que el radio exterior de la tubería es, por principio, imprevisible, no es definible aquí un radio interno de la coquilla, pudiendo variar desde varios milímetros hasta, teóricamente, el infinito.

Por otra parte, el ángulo del sector de corona circular está condicionado por el radio interior de la coquilla, el espesor de la misma (en función, a su vez, del grado de aislamiento) y las dimensiones del bloque de aglomerado del que se obtienen las piezas. Si bien el caso más general será el correspondiente a coquillas, con ángulo del sector de 180° (semicilindros), que se acoplarán por pares para el recubrimiento de la tubería, a medida que el radio exterior de la tubería (o interior de la coquilla) se vaya incrementando no podrá obtenerse un semicilindro del bloque de aglomerado, debiendo elaborarse piezas con ángulo progresivamente decreciente (normalmente submúltiplo de 360°) para que el cilindró de recubrimiento se complete con un número entero de las mismas.

Por todo ello no se establece una gama dimensional para el diámetro interno de las coquillas ni para el ángulo del sector.

Tolerancias:

| Diámetros interiores o exteriores | Tolerancia |

|---|---|

| 610 mm > d ≥ 300 mm. | ± 0,5 % |

| 300 mm > d ≥ 150 mm. | ± 0,7 % |

| 150 mm > d ≥ 100 mm. | ± 1 % |

| 100 mm > d ≥ 75 mm. | ± 1,5 % |

| 75 mm > d ≥ 50 mm. | ± 2 % |

| 50 mm > d ≥ 25 mm. | ± 3 % |

| 25 mm > d | ± 5 % |

Espesor:

610 mm; 605 mm; 500 mm; 495 mm; 305 mm; 300 mm; 250 mm; 245 mm; 200 mm; 150 mm; 127 mm; 114,3 mm; 101,6 mm; 100 mm; 76,2 mm; 63,5 mm; 50,8 Mi; 50 mm; 40 mm; 38,1 mm; 30 mm; 25,4 mm; 20 mm; 12,7 mm; 10 mm.

Tolerancias:

| Espesor | Tolerancia |

|---|---|

| 610 mm > e ≥ 300 mm. | ± 0,5 % |

| 300 mm > e ≥ 150 mm. | ± 0,7 % |

| 150 mm > e ≥ 100 mm. | ± 1 % |

| 100 mm > e ≥ 75 mm. | ± 1,5 % |

| 70 mm > e ≥ 50 mm. | ± 2 % |

| 50 mm > e ≥ 25 mm. | ± 3 % |

| 25 mm > e | ± 5 % |

Considerándose como:

Defecto secundario: Cuando una de las coquillas supere las tolerancias permitidas.

Defecto principal: Cuando dos o más de las coquillas superen las tolerancias permitidas.

c) Densidad aparente;

No deberá ser superior a 140 kg/m3.

Considerándose como:

Defecto principal: Cuando la media aritmética de las densidades aparentes individuales de las probetas ensayadas no cumpla con el requerimiento señalado.

d) Coeficiente de conductividad térmica:

No deberá exceder el valor de 0,042 W/m°K (0,036 kcal/m°Ch) determinada de acuerdo con cualquiera de los métodos señalados en el anexo de normas, cuando las placas procedentes del bloque análogo a aquel del que procedan las coquillas fueran ensayadas según el método señalado.

Considerándose como:

Defecto principal: si el valor de dicho coeficiente no concuerda con el requerimiento indicado.

Nota. Ante la dificultad de realización del ensayo indicado en la norma ASTM-C-335, «Thermal conductivity of pipe insulation» (conductividad térmica de aislamiento de tubos), propia para determinar el coeficiente en coquillas, tanto por el proceso en sí, cómo por la necesidad de habilitar coquillas análogas a las estudiadas, pero con un diámetro interior exactamente ajustado al tubo (de la norma), se contempla esta característica de las coquillas proyectadas a placas procedentes de bloques de aglomerado análogo a aquel del que proceden las coquillas.

Las probetas deberán ser ensayadas después de secas en estufa a 103° C ± 2° C hasta peso constante.

e) Comportamiento en agua hirviendo:

No deberá existir desaglomeración.

Considerándose como:

Defecto secundario: Cuando una de las probetas sufre desaglomeración.

Defecto principal: Cuando dos o más de las seis probetas sufra desaglomeración.

Anexo de normas y métodos de ensayo para el aglomerado expandido puro de corcho

Normas de ensayo

UNE-56.904-76. Aglomerado expandido puro de corcho para aislamiento térmico. Placas. Características, muestreo y embalado.

ASTM-C-335. Thermal conductivity of pipe insulation (conductividad térmica de aislamiento de tubos).

UNE-59 905-74. Aglomerado expandido puro de corcho para aislamiento térmico. Placas. Determinación de dimensiones.

UNE-56.906 74. Aglomerado expandido puro de corcho para aislamiento térmico. Placas. Determinación de la densidad aparenté.

UNE-56.907-74. Aglomerado expandido puro de corcho para aislamiento térmico. Placas. Determinación de la resistencia a la rotura por flexión.

UNE 55 908 74. Aglomerado expandido puro de corcho para aislamiento térmico. Placas. Determinación del comportamiento en agua hirviendo.

Nota. La conductividad térmica se realizará de acuerdo con alguno de los métodos siguientes:

Método del flujo de calor (ASTM-518 e ISO-2.518).

Método del plato caliente guardado (ASTM-C-177 y UNE 53.037).

La temperatura media de ensayo será aproximadamente de 20° C.

Métodos de ensayo

1. Placas.

1.1 Constitución y acabado:

Tamaño de la muestra: seis placas.

Procedimiento operatorio: examen visual.

1.2 Regularidad de formas y dimensiones:

Tamaño de la muestra: seis placas.

Procedimiento operatorio: según norma UNE-56.905.

1.3 Densidad aparente:

Tamaño de la muestra: tres probetas, correspondientes, al menos, a dos placas distintas.

Procedimiento operatorio: según norma UNE-56.906.

1.4 Resistencia a la rotura por flexión:

Tamaño de la muestra: tres probetas, correspondientes, al menos, a dos placas distintas.

Procedimiento operatorio: según norma UNE-56.907.

1.5. Coeficiente de conductividad térmica:

Tamaño de la muestra: un grupo de dos probetas de espesor 50 mm.

Procedimiento operatorio: cualquiera de los métodos señalados en el anexo de normas.

1.6 Comportamiento en agua hirviendo:

Tamaño de la muestra: seis probetas, correspondientes, al menos, a dos placas distintas.

Procedimiento operatorio: según norma UNE-50.908.

2. Coquillas.

2.1 Constitución y acabado:

Tamaño de la muestra: seis coquillas.

Procedimiento operatorio: examen visual.

2.2 Regularidad de formas y dimensiones:

Tamaño de la muestra: seis coquillas.

Procedimiento operatorio: el ensayo se llevará a cabo a la temperatura y humedad ambiente.

Longitud:

Se efectuará en cada coquilla, la medida al menos dos generatrices, separadas como mínimo 50 mm, mediante regla metálica graduada en 0,5 mm, o pie de rey (con precisión de 0,1 mm), según que la longitud sea superior o no a 300 mm.

Diámetro:

En cada coquilla se efectuará la medida del diámetro mediante regla metálica graduada en 0,5 mm o pie de rey (con precisión de 0,1 mm), según que el diámetro sea superior o no a 300 mm.

Si la coquilla tuviera un ángulo de sector inferior a 180° los radios (interior o exterior) se obtendrán según la expresión:

en donde:

r = radio

c = cuerda

f = flecha

midiéndose c y f mediante regla metálica graduada en 0,5, mm o pie de rey (con precisión de 0,1 mm), según que la medida sea superior o no a 300 mm.

Espesor:

En cada coquilla se obtendrá el espesor, efectuando al menos dos medidas en cada una de las caras menores (las que quedan en contacto con coquillas adyacentes) en puntos separados como mínimo 50 mm. Las medidas se efectuarán mediante pie de rey (precisión, 0,1 mm).

Cada dimensión en cada coquilla será calculada efectuando la media aritmética de las medidas efectuadas correspondientes.

2.3 Densidad aparente:

Tamaño de la muestra: Tres probetas correspondientes, al menos, a dos coquillas distintas. Las probetas, siempre que sea posible, serán de tamaño comercial y en ningún caso tendrán una longitud inferior a 200 mm.

Procedimiento operatorio Se quitará cualquier recubrimiento o capa exterior foránea que tengan las probetas.

Se secarán a 103° C± 2° C en estufa, hasta peso constante.

Las probetas se pesarán por medio de balanza con precisión de 0,1 g. Sus dimensiones se determinarán según se señala en el punto 2.2 y a partir de las mismas se determinarán sus volúmenes.

La densidad aparente de cada probeta se obtendrá dividiendo su peso seco por su volumen.

2.4 Coeficiente de conductividad térmica:

Tamaño de la muestra: Un grupo de dos probetas (placas) de espesor de 50 mm.

Procedimiento operatorio: Cualquiera de los métodos señalados en el anexo de normas.

2.5 Comportamiento en agua hirviendo:

Tamaño de la muestra: Seis probetas, correspondientes, al menos, a dos coquillas distintas.

Procedimiento operatorio: Las probetas, de unos 70 x 30 mm de espesor de la coquilla a que pertenecen, se dejarán flotar en agua hirviendo y en vaso abierto durante tres horas, retirándose después para su examen visual.

2.3 Hormigón celular espumoso.

El hormigón celular a que hacen referencia estas disposiciones reguladoras deberá responder a las siguientes especificaciones:

2.3.1 Densidad:

Las densidades máximas del hormigón celular en seco y en fresco serán 425 kg/m3 y 600 kg/m3, respectivamente.

Considerándose como:

Defecto secundario: valores hasta 433 kg/m3.

Defecto principal: valores superiores a 433 kg/m3.

2.3.2 Conductividad térmica:

El coeficiente de conductividad térmica del hormigón celular para materiales uniformes en placas, determinado por cualquiera de los métodos señalados en el anexo de normas en probetas de 30 x 30 cm, será de 0,1 W/m°K (0,116 kcal/ m°Ch).

Considerándose como:

Defecto secundario: valor hasta 0,11 W/m°K (0,128 kcal/ m°Ch).

Defecto principal: valor superior a 0,11 W/m°K (0,128 kcal/ m°Ch).

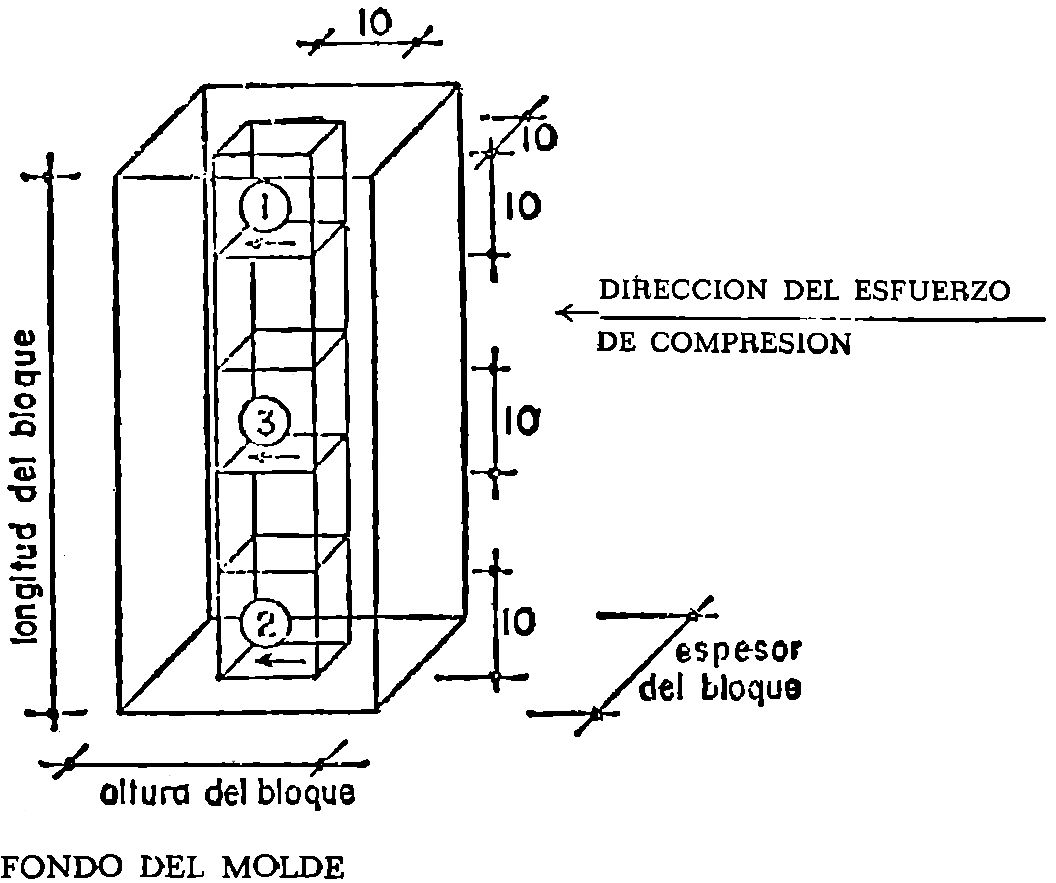

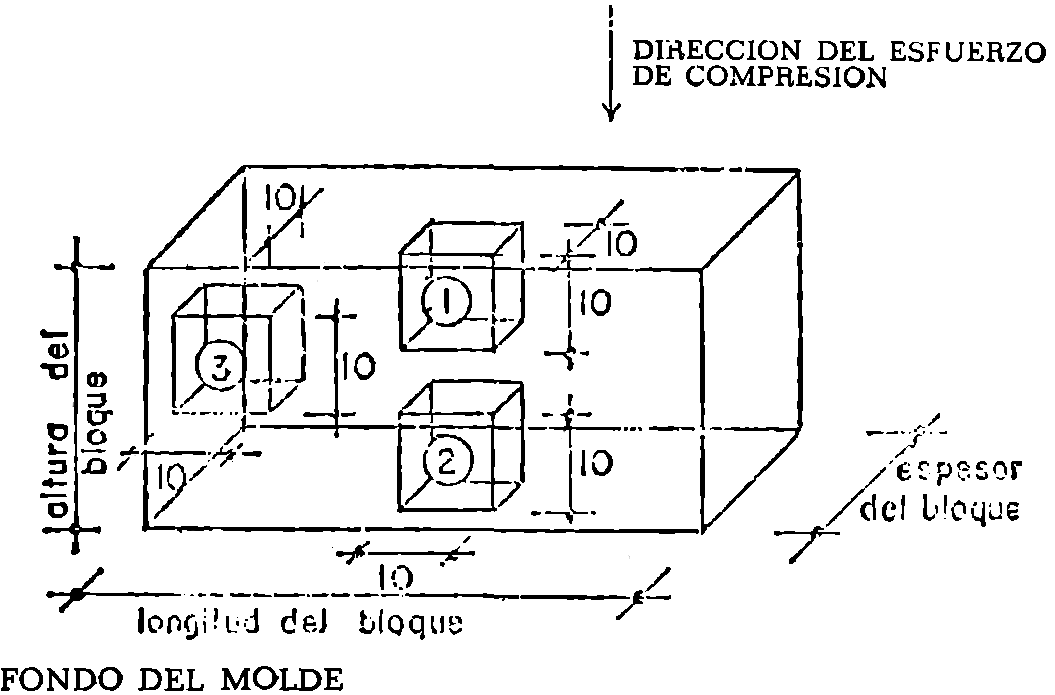

2.3.3 Resistencia a compresión:

La resistencia a comprensión del hormigón celular, ensayado según el método de ensayo descrito en las presentes disposiciones reguladoras, serán como mínimo de 4 kg/cm2.

Considerándose como:

Defecto secundario: valor hasta 3 kg/cm2.

Defecto principal: valor inferior a 3 kg/cm2.

Anexo de normas y métodos de ensayo para el hormigón celular espumoso

Normas de ensayo

ASTM-C-495-69. Test for Compressive Strehgth of Light-weight Insulating concrete (resistencia a la compresión de aislamientos de hormigón ligero).

Nota. La conducción térmica se realizará de acuerdo con alguno de los métodos siguientes:

Método del flujo de calor (ASTM-518 e ISO-2.518).

Método del plato caliente guardado (ASTM-C-177 y UNE-53.037).

La temperatura media de ensayo será aproximadamente de 20° C.

Métodos de ensayo

1. Control de densidad en seco:

En laboratorio se recibirán las muestras por cada 500 m3 de producción por centro de trabajo. Las muestras tomadas en obra se dejarán fraguar en moldes adecuados, y los ensayos se efectuarán a los veintiocho días, cuyo valor será la media obtenida de tres probetas cúbicas de 15 x 15 x 15 cm que hayan permanecido en estufa durante siete días, con circulación de aire a 20° ± 2° C, pesándose a continuación.

Posteriormente se determina el volumen de las mismas geométricamente. El valor de la densidad obtenida deberá ser como máximo 425 kg/m3, como resultado de la media aritmética de las tres probetas.

2. Control de resistencia a compresión:

Las mismas probetas se utilizarán para la resistencia a compresión.

Procedimiento: según normas ASTM-C-495-69, sobre probetas, de forma cúbica de 150 mm de arista.

3. Control de acabado:

Mediante regla de 2 m se harán cinco mediciones por obra y cinco más por cada 1.000 m2, adoptándose como lectura la media de dos posiciones octogonales de la regla en cada punto, comprobándose que no hay variaciones mayores a 2 cm.

4. Control de espesor:

Con una varilla se punzonará el material aplicado midiéndose así el espesor y tomándose como valor el promedio de tres mediciones alrededor del punto elegido. Se harán cinco puntos por obra y cinco más por cada 1.000 m2.

2.4 Poliestireno expandido.

El poliestireno expandido a que hacen referencia estas disposiciones reguladoras puede presentarse en, cinco tipos distintos, con las características que se indican a continuación para cada tipo.

Estos tipos pueden ser, a su vez, no autoextinguibles y autoextinguibles; estos últimos Son los que cumplen con la norma UNE-53.127.

Estas características, así como los métodos para su determinación, están de acuerdo con las normas UNE siguientes:

UNE-53.215. UNE-53.037-1.ª R, UNE-53.205.

El poliestireno expandido podrá suministrarse en: Planchas, bandas y coquillas.

2.4.1 Tipo I.

a) Densidad nominal: Será de 10 kg/m3.

b) Densidad mínima: Será de 9 kg/m3.

c) Conductividad térmica: Será de 0,057 W/m°K (0,049 kcal/m°Ch).

d) Resistencia a compresión: Será de 30 k Pa (0,3 kg/cm2).

2.4.2 Tipo II:

a) Densidad nominal: Será de 12 kg/m3.

b) Densidad mínima: Será de 11 kg/m3.

c) Conductividad térmica: Será de 0,044 W/m°K (0,038 kcal/m°Ch).

d) Resistencia a compresión: Será de 35 k Pa (0,35 kg/cm2).

2.4.3 Tipo III:

a) Densidad nominal: Será de 15 kg/m3.

b) Densidad mínima: Será de 13 kg/m3.

c) Conductividad térmica: Será de 0,037 W/m°K (0,032 kcal/m°Ch).

d) Resistencia a compresión: Será de 50 k Pa (0,5 kg/cm2).

2.4.4 Tipo IV:

a) Densidad nominal: Será de 20 kg/m3.

b) Densidad mínima: Será de 18 kg/m3.

c) Conductividad térmica: Será de 0,034 W/m°K (0,029 kcal/m°Ch).

d) Resistencia a compresión: Será de 90 k Pa (0,9 kg/cm2).

2.4.5 Tipo V:

a) Densidad nominal-. Será de 25 kg/m3.

b) Densidad mínima: Será de 22 kg/m3.

c) Conductividad térmica: Será de 0,033 W/m°K (0,028 kcal/m°Ch).

d) Resistencia a compresión: Será de 120 k Pa (1,2 kg/cm2).

2.4.6 Precisión dimensional.

a) Planchas y bandas.

Las medidas y tolerancias con que se suministran las planchas y bandas están definidas en la norma UNE-53.310-75, según las siguientes tablas:

| Planchas | Medidas en mm | Tolerancia |

|---|---|---|

|

Anchuras (1) |

1.000 y 1.200. |

+ 0,5 % ‒ 1 % |

|

Longitudes (1) |

1.000, 1.500, 2.000, 2.500, 3.000. | ± 0,5 % |

|

Espesores (1) |

20, 25, 30, 40, 50, 60, 70, 80 y múltiplos de 20. | ± 2 mm |

|

(1) Podrán obtener el sello INCE aquellas planchas solicitadas especialmente, justificando el pedido al inspector, que, sin tener las dimensiones indicadas en la tabla I, cumplan con las características específicas correspondientes y respondan a las tolerancias de la tabla I. |

||

| Bandas | Medidas en mm | Tolerancia |

|---|---|---|

|

Anchuras (1) |

1.000 y 1.200. |

+ 0,05 % ‒ 1 % |

|

Longitudes (1) |

Cualquier longitud. | ± 0,05 % |

|

Espesores (1) |

20, 25, 30, 40, 50, 60, 70, 80 y múltiplos de 20. | ± 2 mm |

|

(1) Podrán obtener el sello INCE aquellas bandas solicitadas especialmente, justificando el pedido al Inspector, que, sin tener las dimensiones indicadas en la tabla II, cumplan con las características específicas correspondientes y renpondan a las tolerancias de la tabla ÍI. |

||

b) Coquillas.

Se entiende por coquillas a las piezas cilíndricas destinadas al aislamiento de tuberías y depósitos que tienen por diámetro interior el del tubo o depósito y espesor aislante uniforme.

Dichas piezas están constituidas por el mismo material que forma las planchas y bandas.

Generalmente, dos coquillas forman el aislamiento total de un tubo, pero para tubos de gran diámetro o depósitos podrán estar formadas por dos o más sectores hasta completar el desarrollo de la pieza a aislar.

Dimensiones:

Los diámetros interiores serán los correspondientes a las tuberías normalizadas.

La longitud será de 500 y 1.000 mm.

La tolerancia en longitud: ± 0,5 y ‒ 1 por 100.

Los espesores serán los indicados en la tabla I.

La tolerancia en espesor: ± 2 mm.

2.4.7 Valoración de defectos.

La valoración de defectos de los resultados de los distintos ensayos será la siguiente:

a) Para materia prima.

Defecto principal: Utilización de materia prima sin Sello INCE que no haya sido sometida al control de recepción.

b) Para producto acabado:

b.1) Densidad:

Defecto principal: Los valores inferiores a un 5 por 100 más de las densidades mínimas admitidas para cada tipo.

Defecto secundario: Los valores inferiores a los admitidos como densidades mínimas para cada tipo, en cuantía no superior al 5 por 100.

b.2) Dimensiones:

Defecto principal: Desviaciones superiores al 2 por 100 de los valores nominales de longitud y anchura y a 3 mm de espesor.

Defecto secundario: Desviaciones comprendidas entre el 1 y el 2 por 100 referidas a los valores nominales en longitud y anchura y desviaciones comprendidas entre 2 y 3 mm en el espesor.

b.3) Conductividad térmica:

Defecto principal: Valores superiores a un 5 por 100 de los admitidos en cada tipo.

Defecto secundario: Valores superiores entre 0 y 5 por 100 de los admitidos en cada tipo.

b.4) Resistencia a la compresión:

Defecto principal: Valores inferiores al 10 por 100 a los admitidos en cada tipo.

Defecto secundario: Valores inferiores a los admitidos para cada tipo y no superiores en un 10 por 100.

Anexo de normas y métodos de ensayo para el poliestireno expandido

Normas de ensayo

UNE-53.215. Materiales plásticos. Materiales celulares rígidos. Determinación de la densidad aparente.

UNE-53.205. Materiales plásticos. Materiales celulares rígidos. Determinación de la resistencia a la compresión.

UNE-53.310-75. Materiales plásticos, espumas de poliestireno expandido, utilizadas como aislantes térmicos en habitáculos e instalaciones isotérmicas y frigoríficas. Características y ensayos.

Nota. La conductividad térmica se realizará de acuerdo con alguno de los métodos siguientes:

Método del flujo de color (ASTM-518 e ISO-2.518)

Método del plato caliente guardado (ASTM-C-177 y UNE-53.037).

La temperatura media de ensayo será aproximadamente a 20°C.

Métodos de ensayo

1. Capacidad de preexpansión o peso específico aparente mínimo.

El peso específico aparente mínimo permite deducir la capacidad de expansión del producto EPS (poliestireno preexpandido) correspondiente.

1.1 Aparato de preexpansión.

La instalación de preexpansión se compone de un aparato de preexpansión metálico conectado a una conducción de entrada de vapor de agua. El material recién preexpandido se pone en una vasija graduada.

1.2. Ensayo.

Es importante que el material que se toma para el ensayo no tenga aglomerados ni esté comprimido. Su peso se determina exactamente hasta 0,1 g.

El peso específico aparente es:

P = Peso del EPS preexpandido en gramos.

V = Volumen del PS preexpandido en litros.

El ensayo se repite bajo las mismas condiciones, pero con una mayor duración en el preexpansor, hasta que el material no pueda seguir expandiendo más, es decir, hasta alcanzar el peso específico aparente mínimo.

Ejemplo:

|

Duración de la preexpansión (mín.) |

Peso de 5 l de volumen (g) |

Peso especifico aparente (g/l) |

|---|---|---|

| 2 | 91,0 | 18,2 |

| 4 | 71,5 | 14,3 |

| 6 | 55,5 | 11,1 |

| 8 | 55,5 | 11,1 |

Peso específico aparente mínimo, 11,1 g/1.

2.5 Componentes para espumas de poliuretano.

Los componentes para la correcta elaboración de las espumas de poliuretano pueden ser polioles, isocianatos, reguladores de celda, agentes ignifugantes, catalizadores, etc. No se excluye la eventual incorporación de algún otro elemento (tal como agentes espumantes) previamente a su utilización, siempre que se especifique su naturaleza, proporción y modo de incorporación. Todos ellos deberán cumplir las siguientes condiciones técnicas.

a) Forma de presentación:

Se presentarán bajo la forma de líquido homogéneo a temperatura ambiente.

b) Envasado y marcado:

Se suministrarán en envases provistos de marcas, referencias y precintos que expresen:

Su origen.

Su naturaleza.

Posesión del Sello INCE.

Fecha de caducidad.

En el envase que contenga el conjunto de productos en que va incluido el componente con funciones químicas ‒NCO‒ se hará constar la palabra genérica «lsocianatc».

En el envase que contenga los compuestos con hidrógenos activos (tipo hidróxilos), se hará constar la palabra genérica «Poliol».

En el albarán de entrega correspondiente a cada suministro se hará constar que el utilizador dispone de la información técnica relativa a estos productos.

c) La información técnica contendrá, como mínimo:

Nombre del fabricante.

Marca y referencia.

Utilización a que se destina.

Condiciones de almacenamiento.

Tiempo útil de vida.

Necesidad o no de incorporación de otros aditivos.

Proporción de mezcla de los componentes.

Densidad a espumación libre.

Tiempo de «crema» y de «tacto».

Pesos específicos de los componentes.

Precauciones de uso y manejo.

Una copia de la misma será depositada en la Secretaría del Sello INCE. Cualquier variación de la misma será objeto de reconsideración del derecho a ostentar dicho Sello.

2.5.1 Materia prima.

Se considerarán componentes básicos y sujetos a control los polioles e isocianatos.

Sólo se permitirá la utilización de éstos cuando sean producidos por proveedores capaces de suministrarlos bajo, especificaciones acompañadas de tolerancias o límites en las características que serán objeto de autocontrol.

Estas especificaciones estarán en poder del formulador y en disposición de ser exhibidas frente a cualquier requerimiento de la inspección.

a) Indice de hidróxilo de polioles:

Se determinará de acuerdo con ASTM-E-222-73.

Estarán comprendidos entre 50 y 1.000 mg KOH/g.

El resultado será la media aritmética de dos determinaciones.

b) Viscosidad de polioles:

Se determinará de acuerdo con ASTM-E-222-73;

Estará comprendido entre 100 y 5.000 cPoises (mPa . s).

El resultado será la media aritmética de dos determinaciones.

c) Peso específico de polioles:

Se determinará de acuerdo con ASTM-E-222-73.

Estará comprendida entre 0,900 y 1,300 kg/dm3 a 25° C.

El resultado será la media aritmética de dos determinaciones.

d) Indice de isocianato libre (NCO):

Se determinará de acuerdo con ASTM-D-1.638.

Estará comprendido entre 10 y 60 por 100 de NCO en peso.

El resultado será la media aritmética de dos determinaciones.

e) Viscosidad de isocianatos:

Se determinará de acuerdo con ASTM-D-1.638.

Estará comprendido entre 100 y 1.000 cPoises (mPa . s), a 25° C.

El resultado será la media aritmética de dos determinaciones.

f) Peso específico de isocianatos.

Se determinará de acuerdo con ASTM-D-1.638.

Estará comprendido entre 0,900 y 7,400 kg/dm3.

El resultado será la media aritmética de dos determinaciones.

Considerándose como:

Defecto principal: Inexistencia o insuficiencia de los medios necesarios para efectuar los controles.

Utilización de materias primas sin la realización de los controles señalados o sin los correspondientes boletines de análisis en los términos descritos en el punto c) del artículo 2.5.

Utilización de alguna materia prima que sobrepase en más del 5 por 100 alguna de las especificaciones señaladas para el producto.

Utilización de alguna materia prima que sobrepase en cualquier valor dos o más de las especificaciones señaladas para la misma.

Defecto secundario: Utilización de alguna materia prima que sobrepase en menos de un 5 por 100 una sola de las especificaciones señaladas.

2.5.2 Producto acabado.

Además de las condiciones que se especificarán para cada ensayo en todo lo relativo al producto acabado, se considerará:

Defecto principal: La no existencia o insuficiencia de los medios necesarios para la realización de los controles.

La no realización de dos o más ensayos de los exigidos.

a) Homogeneidad de la espuma:

El ensayo se realizará por apreciación visual.

La espuma ensayada deberé presentar una estructura uniforme, sin discontinuidades en su homogeneidad apreciables por la presencia de huecos, grietas significativas o vetas imputables a un mezclado defectuoso.

No se consideraré objetable la presencia de capas motivadas por aplicaciones sucesivas.

Considerándose como:

Defecto principal: Obtención de una espuma no estable o de apariencia no homogénea.

Defecto secundario: Tamaño de celdas no uniforme.

b) Densidad a espumación libre:

Se determinará de acuerdo con UNE-53.215.

Estaré comprendida entre 15 y 35 kg/m3.

El resultado seré la media aritmética de dos determinaciones.

Considerándose como:

Defecto principal: Desviación superior a un 15 por 100 del valor especificado.

Defecto secundario: Desviación superior al 8 por 100 del valor especificado.

c) Tiempo de crema (TC):

Se determinará de acuerdo con el método descrito en el anexo de métodos de ensayo.

Estará comprendido entre cinco y sesenta segundos.

El resultado será la media aritmética de dos determinaciones.

Considerándose como:

Defecto principal: Desviación superior al 20 por 100 del valor especificado.

Defecto secundario: Desviación inferior al 20 por 100 del valor especificado.

d) Tiempo de gelificación:

Se determinará de acuerdo con el método descrito en el anexo de métodos de ensayo.

Estará comprendido entre treinta segundos y ocho minutos veinte segundos.

El resultado será la media aritmética de dos determinaciones.

Considerándose como:

Defecto principal: Desviación superior al 15 por 100 del valor especificado.

Defecto secundario: Desviación inferior al 15 por 100 del valor especificado.

Anexo de normas y métodos de ensayo para componentes para espumas de poliuretano

Normas de ensayo

UNE-53.215. Materiales plásticos. Materiales celulares rígidos. Determinación de la densidad aparente.

ASTM-D-1.638. Testing urethane foam isooyante raw materials. (Ensayo de isocianato de espumas de uretano de los materiales granulares.)

ASTM-E-222-73. Grupos de hidróxilos por anhídrido acético, ensayos de acetilación.

Métodos de ensayo

1. Determinación del tiempo de crema y del tiempo de geficación de espumas rígidas de poliuretano.

El resultado será obtenido con una sola determinación.

a) Resumen del método: La mezcla de poliol e isocianato se agita mecánicamente en un vaso durante un tiempo determinado, dejándose reposar sobre una superficie plana, realizándose a continuación las determinaciones que se Indican.

b) Material: Agitador circular provisto de motor eléctrico con velocidad regulable y tacómetro.

Vasos de plástico de 500 cm3, aproximadamente.

Cronómetro sexagesimal.

Regla graduada 30 mm.

Alambre metálico.

Sierra o arco de hilo caliente.

c) Procedimiento: Ensayo de espumación (foam-test).

Se pesa una cantidad adecuada de resina (polio-agente hinchante) y se añade seguidamente la cantidad de isocianato (MDI) necesaria para la espumación (según fórmula y sistema de espumación). Se agita la masa a 5.000 rpm un tiempo inferior en diez segundos el tiempo de crema y se deja reposar el vaso sobre una superficie plana. Se hacen las siguientes mediciones

Tiempo de crema, en segundos.

Tiempo de gelificación.

Cálculos y definiciones:

d) Definiciones: Tiempo de crema (TC):

Tiempo en segundos que tarda, la mezcla en comenzar a reaccionar a partir del inicio de la agitación. Se determina por apreciación visual y coincide con el comienzo de la gasificación o espumación y con un cambio brusco de la viscosidad y del color de la mezcla.

Tiempo de gelificación: Tiempo en segundos que tarda la espuma en gelificar a partir del inicio de la agitación de la mezcla. Se determina por apreciación visual y coincide con el momento en que al depositar un alambre sobre la superficie de la espuma es posible extraer un hilo de espuma.

Anexo para el control de recepción de componentes para espumas de poliuretano, sin sello INCE

Los componentes para espumas de poliuretano que por no poder aportar resultados de autocontrol no puedan someterse a la reglamentación del Sello INCE, pero deseen acogerse a los beneficios del citado Sello, serán sometidos a un control de recepción de todas y cada una de las partidas de las materias primas polioles e isocianatos, de acuerdo con lo siguiente:

1. Polioles.

Se controlarán las siguientes variables:

1.1 Indice de hidróxilo de polioles.

Se determinará de acuerdo con ASTM-E-222-73.

El resultado será la media aritmética de dos determinaciones.

Defecto principal: Desviaciones iguales o superiores al 10 por 100 de los valores reflejados en las especificaciones del fabricante.

Defecto secundario: Desviaciones inferiores al 10 por 100 de los valores reflejados en las especificaciones del fabricante.

1.2 Viscosidad de polioles.

Se determinará de acuerdo con ASTM-E-222-73.

El resultado será la media aritmética de dos determinaciones.

Defecto principal: Desviaciones iguales o superiores al 5 por 100 de los valores reflejados en las especificaciones del fabricante.

Defecto secundario: Desviaciones inferiores al 5 por 100 de los reflejados en las especificaciones del fabricante.

1.3 Peso específico de polioles.

Se determinará de acuerdo con ASTM-E-222-73.

El resultado será la media aritmética de dos determinaciones.

Defecto principal: Desviaciones superiores al 3 por 100 de los valores reflejados en las especificaciones del fabricante.

Defecto secundario: Desviaciones inferiores al 3 por 100 de los valores reflejados en las especificaciones del fabricante.

1.4 Indice de acidez de polioles.

Se determinará de acuerdo con ASTM-E-222-73.

El resultado será la media aritmética de dos determinaciones.

Defecto principal: Desviaciones superiores al 3 por 100 de los valores reflejados en las especificaciones del fabricante.

Defecto secundario: Desviaciones inferiores al 3 por 100 de los valores reflejados en las especificaciones del fabricante.

2. Isocianatos.

Se controlarán las siguientes variables:

2.1 Contenido en isocianato libre (NCO).

Se determinará de acuerdo con ASTM-D-1.638.

Defecto principal: Desviaciones iguales o superiores al 10 por 100 de los valores reflejados en las especificaciones del fabricante.

Defecto secundario: Desviaciones inferiores al 10 por 100 de los valores reflejados en las especificaciones del fabricante.

2.2 Acidez de isocianatos.

Se determinará de acuerdo pon ASTM-D-1.638.

Defecto principal: Desviaciones iguales o superiores al 5 por 100 de los valores reflejados en las especificaciones del fabricante.

Defecto secundario: Desviaciones inferiores al 5 por 100 de los valores reflejados en las especificaciones del fabricante.

2.3 Viscosidad Brookfield de isocianatos.

Se determinará de acuerdo con ASTM-D-1.638.

Defecto principal; Desviaciones iguales o superiores al 10 por 100 de los valores reflejados en las especificaciones del fabricante.

Defecto secundario: Desviaciones inferiores al 10 por 100 de los valores reflejados en las especificaciones del fabricante.

2.4 Peso específico de isocianato.

Se determinará de acuerdo con ASTM-D-1.638,

Defecto principal: Desviaciones Iguales o superiores al 3 por 100 de los valores reflejados en las especificaciones del fabricante.

Defecto secundario: Desviaciones inferiores al 3 por 100 de los valores reflejados en las especificaciones del fabricante.

3. Valoración del control de recepción.

La valoración del control de recepción se realizará como a continuación se indica:

3.1 Control de recepción conforme:

Cero defectos principales en los -ensayos de control de recepción.

Un máximo de un defecto secundario en los ensayos de control de recepción.

3.2. Control de recepción no conforme:

Cuando no se cumplan los requisitos del control de recepción conforme.

2.6 Espumas de poliuretano producidas «in situ».

2.6.1 Composición y materias primas.

La espuma de poliuretano producida «in situ» a que hacen referencia estas disposiciones reguladoras es un producto obtenido mediante reacción química de las materias primas polioles e isocianatos.

Cuando estas materias primas posean Sello INCE irán acompañadas de las especificaciones técnicas que se citan en el articulo 2.5 y se liberará el transformador de realizar ensayos de control de materias primas.

Cuando los componentes utilizados en la producción de espumas de poliuretano producidas «in situ» no posean Sello INCE, se les exigirá las mismas especificaciones técnicas y, además, serán sometidas a un control de recepción, de acuerdo con lo que se especifica en el anexo para el control de recepción de Componentes para Espumas de Poliuretano sin Sello INCE. Este control de recepción se efectuará por parte del suministrador de materia prima o por el fabricante de espuma.

Considerándose como:

Defecto principal: Utilización de materias primas sin Sello INCE que no hayan sido sometidas al control de recepción.

2.6.2 Tipos y características básicas.

La espuma rígida de poliuretano producida «in situ» a que hacen referencia estas disposiciones pueden presentarse en tres tipos distintos, con las características que se indican para cada uno de ellos.

a) Tipo I.

Densidad nominal: 32 kg/m3.

Densidad mínima: 30 kg/m3.

Conductividad térmica: 0,023 W/mK (0,020 kcal/m°Ch).

b) Tipo II.

Densidad nominal: 35 kg/m3.

Densidad mínima: 33 kg/m3.

Conductividad térmica: 0,023 W/m°K (0,020 kcal/m°Ch).

c) Tipo III.

Densidad nominal: 40 kg/m3.

Densidad mínima: 38 kg/m3.

Conductividad térmica: 0,023 W/m°K (0,020 kcal/m°Ch).

2.6.3 Clasificación de defectos.

Para todos los tipos se clasificarán los defectos de la siguiente forma:

a) Para la densidad.

Defecto principal: Valores inferiores en más de un 5 por 100 a los mínimos tolerados para cada tipo.

Defecto secundario: Valores inferiores en menos del 5 por 100 de dichos mínimos.

b) Para la conductividad térmica:

Defecto principal: Valores superiores en un 10 por 100 de los admitidos para cada tipo.

Defecto secundario: Valores superiores a los admitidos para cada tipo en cuantía no superior al 10 por 100.

2.6.4 Además de las características señaladas anteriormente será necesario determinar, para su completa caracterización, los siguientes parámetros:

a) Apariencia externa.

Por apreciación visual, la espuma deberá presentar una estructura uniforme sin discontinuidades en su homogeneidad apreciables por la presencia de grietas, huecos o vetas imputables a un mezclado defectuoso.

Considerándose:

Defecto principal: Presencia de huecos, grietas, zonas de mezclado defectuoso o deformaciones.

Defecto secundario: Tamaño de celda no uniforme.

Asimismo se considerará en cuanto al espesor:

Defecto principal: En relleno, zonas no rellenadas en volumen no superior al 1 por 100 del especificado.

En recubrimiento, espesores medios inferiores en más de 1 mm, a las tolerancias señaladas.

Presencia en alguna de las seis mediciones, de espesor inferior al 75 por 100 del especificado.

Defecto secundario: En relleno, zonas no rellenadas en volumen no superior al 0,5 por 100 del especificado.

En recubrimiento, espesores medios inferiores en cuantía no superior a 1 mm, de las tolerancias señaladas.

Presencia en alguna de las seis mediciones, de algún punto con espesor insuficiente, si bien no inferior al 75 por 100 del especificado.

b) Tiempo de crema.

Según método descrito en el anexo métodos de ensayo: entre cero y sesenta segundos.

Considerándose:

Defecto principal: Desviaciones superiores al 10 por 100 de los valores indicados.

Defecto secundario: Desviaciones comprendidas entre el 5 y 10 por 100 de los valores indicados.

El resultado será la media aritmética de dos determinaciones.

c) Tiempo de gelificación.

Según método descrito en el anexo métodos de ensayo: entre veinte segundos y seis minutos cuatro segundos.

El resultado será la media aritmética de dos determinaciones.

Considerándose:

Defecto principal: Desviaciones superiores al 10 por 100 de los valores indicados.

Defecto secundario: Desviaciones comprendidas entre 5 y 10 por 100 de los valores indicados.

Anexo de normas y métodos de ensayo para espumas de poliuretano producidas «in situ»

Normas de ensayo

UNE-53.215. Materiales plásticos. Materiales celulares rígidos. Determinación de la densidad aparente.

ASTM-D-1.638-74. Testing urethane foam isocyanate raw materials (ensayos materias primas de isocianato de espumas de uretano).

Nota. La conductividad térmica se realizará de acuerdo con alguno de los métodos siguientes:

Método del flujo de calor (ASTM-518 e ISO-2.518).

Método del plato caliente guardado (ASTM-C-177 y UNE-53.037).

La temperatura media de ensayo será, aproximadamente, de 20° C.

Métodos de ensayo

1. Determinación del tiempo de crema y del tiempo de gelificación de espumas rígidas de poliuretano.

El resultado será obtenido con una sola determinación.

a) Resumen del método:

La mezcla del poliol e isocianato se agitan mecánicamente en un vaso durante un tiempo determinado, dejándose reposar sobre una superficie plana, realizándose a continuación las determinaciones que se indican.

b) Material:

Agitador circular provisto de motor eléctrico con velocidad regulable y tacómetro.

Vasos de plástico de 500 cm3, aproximadamente.

Cronómetro sexagesimal.

Regla graduada 30 mm.

Alambre metálico.

Sierra o arco de hilo caliente.

c) Procedimiento.

Ensayo de espumación (Foam-Test).

Se pesa una cantidad adecuada de resina (polio agente hinchante) y se añade seguidamente la cantidad de isocianato (MDI) necesaria para la espumación (según fórmula y sistema de espumación). Se agita la masa a 5.000 rpm un tiempo inferior en diez segundos al tiempo de crema, y se deja reposar el vaso sobre una superficie plana. Se hacen las siguientes mediciones:

Tiempo de crema, en segundos.

Tiempo de gelificgción.

d) Definiciones.

Tiempo de crema (TC).

Tiempo en segundos que tarda la espuma en comenzar a reaccionar a partir del inicio de la agitación. Se determina por apreciación visual y coincide con el comienzo de la gasificación y con un cambio brusco de la viscosidad y del color de los reaccionantes.

Tiempo de gelificación.

Tiempo en segundos que tarda la espuma en gelificar a partir del inicio de la agitación. Se determina por apreciación visual y coincide con el momento en que al depositar un alambre sobre la superficie de la espuma es posible extraer un hilo de espuma.

2.7 Espumas de poliuretano conformadas en fábrica.

2.7.1 Composición y materias primas.

La espuma de poliuretano conformada en fábrica a que hacen referencia estas disposiciones reguladoras, es un producto obtenido mediante reacción química de las materias primas polioles e isocianatos.

Cuando estas materias primas posean Sello INCE irán acompañadas de las especificaciones técnicas que se citan en el artículo 2.5, y se liberará al transformador de realizar ensayos de control de materias primas.

Cuando los componentes utilizados en la producción de espumas de poliuretano conformadas en fábrica no posean Sello INCE, se les exigirán las mismas especificaciones técnicas y además serán sometidas a un control de recepción, de acuerdo con lo que se especifica en el anexo para el control de recepción de Componentes para Espumas de Poliuretano sin Sello INCE. Este control de recepción se efectuará por parte del suministrador de materia prima o por el fabricante de espuma.

Considerándose como:

Defecto principal: Utilización de materias primas sin Sello INCE que no hayan sido sometidas al control de recepción.

2.7.2 Tipos y características básicas.

Las espumas de poliuretano, conformadas en fábrica a que hacen referencias estas disposiciones reguladoras pueden presentarse en cuatro tipos distintos de acuerdo con las siguientes características básicas:

a) Tipo I.

Densidad nominal: 32 kg/m3.

Densidad mínima: 30 kg/m3.

Conductividad térmica: 0,023 W/m°K (0,020 kcal/m°Ch).

Resistencia a la compresión: 100 k Pa (1 kg/cm2).

b) Tipo II.

Densidad nominal: 35 kg/m3.

Densidad mínima: 33 kg/m3.

Conductividad térmica: 0,023 W/m°K (0,020 kcal/m°Ch).

Resistencia a la compresión: 120 K Pa.

c) Tipo III.

Densidad nomina/1: 40 kg/m3.

Densidad mínima: 38 kg/m3.

Conductividad térmica: 0,023 W/m°K (0,020 kcal/m°Ch).

Resistencia a la compresión: 190 k Pa (1,9 kg/cm2).

d) Tipo IV.

Densidad nominal: 70 kg/m3.

Densidad mínima: 65 kg/m3.

Conductividad térmica: 0,028 W/m°K (0,024 kcal/m°Ch).

Resistencia a la compresión: 300 k Pa (3 kg/cm2).

2.7.3 Clasificación de defectos de características básicas para todos los tipos se clasifican los defectos de la siguiente forma:

a) Para la densidad:

Defecto principal: Valores inferiores en un 5 por 100 o más de las densidades mínimas admitidas para cada tipo.

Defecto secundario: Valores inferiores a los admitidos como densidades mínimas para cada tipo en cuantía no superior al 5 por 100.

b) Para la conductividad:

Defecto principal: Valores superiores en un 5 Por 100 de los admitidos para cada tipo.

Defecto secundario: Valores superiores a los admitidos para cada tipo en cuantía no superior al 5 por 100.

c) Para la resistencia a la compresión.

Defecto principal: Desviaciones superiores al 5 por 100 de los valores admitidos para cada tipo.

Defecto secundario: Desviaciones comprendidas entre el 2 y 5 por 100 de los valores admitidos para cada tipo.

2.7.4 Otras características.

Además de las características señaladas anteriormente, en las espumas de poliuretano conformadas en fábrica será necesario determinar para su completa caracterización los siguientes parámetros:

a) Apariencia externa:

Por apreciación visual la espuma deberá presentar una estructura uniforme, sin discontinuidad en su homogeneidad, apreciables por la presencia de grietas, huecos o vetas imputable a un mezclado defectuoso.

Considerándose:

Defecto principal: Presencia de huecos, grietas, zonas de mezclado defectuoso o deformaciones.

Defecto secundario: Tamaño de celda no uniforme.

b) Tiempo de crema:

Según método descrito en el anexo métodos de ensayo. Entre 5 y 60 segundos.

Considerándose:

Defecto principal: Desviaciones superiores al 5 por 100 de los valores indicados.

Defecto secundario: Desviaciones comprendidas entre el 2 y el 5 por 100 de los valores indicados.

c) Tiempo de gelificación:

Según método descrito en el anexo de métodos de ensayo. Entre 30 y 500 segundos.

Considerándose:

Defecto principal: Desviaciones superiores al 5 por 100 de los valores indicados.

Defecto secundario: Desviaciones comprendidas entre el 2 y el 5 por 100 de los valores indicados.

La espuma de poliuretano conformada en fábrica podrá suministrarse en planchas, paneles y coquillas.

d) Dimensiones.

Para planchas:

Las medidas con que se suministrarán las planchas y bandas serán las siguientes:

Longitud: 500, 1.000, 2.000, 2.500 y 3.500 mm.

Anchura: 500, 1.000, 1.200 y 1.250 mm.

Espesor: 20, 25, 30, 40, 50, 60, 80 y múltiplos de 20 mm.

Su conformación será paralepipédica, con superficies planas y todos sus ángulos de 90°.

Para paneles:

La espuma rígida de poliuretano que forme parte integrante en los paneles y planchas recubiertas se adaptará a dimensiones establecidas para los elementos portantes, o bien a las dimensiones que tengan las placas cubrientes.

Para coquillas:

Las superficies interior y exterior serán semicilíndricas y las circunferencias determinadas según el corte perpendicular a las mismas concéntricas.

Deberán cumplir con los siguientes valores:

Longitud: 500, 610 y 1.000 mm.

Espesores: 20, 25, 30, 40, 50, 60, 70, 80, 100, 120 y ISO, y múltiplos de 20.

Diámetro: Cualquiera de los existentes en el mercado.

Considerándose:

Para planchas y paneles:

Defecto principal: Desviación superior al 2 por 100 de los valores nominales en longitud y anchura y a 3 mm, en espesor.

Defecto secundario: Desviaciones comprendidas entre el 1 y el 2 por 100 referidos a los valores nominales en longitud y anchura y desviaciones comprendidas entre 2 y 3 mm.

Para coquillas:

Defecto principal: Desviaciones superiores al 3 por 100 en longitud sobre el valor nominal, 3 mm, en el valor nominal, del espesor y a 5 Por 100 en el diámetro nominal.

Defecto secundario: Desviaciones comprendidas entre el 1 y el 3 por 100 referidas a los valores nominales en longitud, entre 2 y 3 mm, en el espesor y entre 2 y 5 por 100 en el diámetro nominal.

Anexo de normas y métodos de ensayos para espumas de poliuretano conformadas en fábrica

Normas de ensayo

ASTM-D-1.638-74. Testing, urethane foam isocyanate raw materials (ensayos, materias primas de isocianato de espumas de uretano).

UNE-53.205. Materiales plásticos. Materiales celulares rígidos. Determinación de la resistencia a la compresión.

UNE-53.215. Materiales plásticos. Materiales celulares, rígidos. Determinación de la densidad aparente.

Nota. La conductividad térmica se realizará de acuerdo con alguno de los métodos siguientes:

Método del flujo de calor (ASTM-518 e ISO-2.518).

Método del plato caliente guardado (ASTM-C-177 y UNE-53.037),

La temperatura media de ensayo será, aproximadamente, de 20° C.

Métodos de ensayo

1. Determinación del tiempo de crema y del tiempo de gelificación de espumas rígidas de poliuretano.

El resultado será obtenido con una sola determinación.

a) Resumen del método:

La mezcla de poliol e isocianato se agita mecánicamente en un vaso durante un tiempo determinado, dejándose reposar sobre una superficie plana, realizándose a continuación las determinaciones que se indican:

b) Material:

Agitador circular provisto de motor eléctrico con velocidad regulable y tacómetro.

Vaso de plástico de 500 cm3, aproximadamente.

Cronómetro sexagesimal.

Regla graduada 30 mm.

Alambre metálico.

Sierra o ancho de hilo caliente.

c) Procedimiento.

Ensayo de espumación (foam-test):

Se pesa una cantidad adecuada de resina (polio-agente hinchante) y se añade seguidamente la cantidad de isocianato (MDI) necesaria para la espumación (según fórmula y sistema de espumación).

Se agita la masa a 5.000 rpm un tiempo inferior en diez segundos al tiempo de creída y se deja reposar el vaso sobre una superficie plana. Se hacen las siguientes mediciones:

Tiempo de crema en segundos.

Tiempo de gelificación.

d) Definiciones:

Tiempo de crema (TC). Tiempo en segundos que tarda la espuma en comenzar a reaccionar a partir del inicio de la agitación. Se determina por apreciación visual y coincide con el comienzo de gasificación y con cambio brusco de la viscosidad y del color de los reaccionantes.

Tiempo de gelificación. Tiempo en segundos que tarda la espuma en gelificar a partir del inicio de la agitación. Se determina por apreciación visual y coincide con el momento en que al depositar un alambre sobre la superficie de la espuma es posible extraer un hilo de espuma.

2.8. Fibra de vidrio.

Los materiales de fibra de vidrio a que hacen referencia estas disposiciones reguladoras pueden presentarse en los distintos tipos que se describen a continuación:

2.8.1 FVM 1 (fieltro ligero de fibra de vidrio).

Fieltro ligero de fibra de vidrio aglomerada con resina termoendurecible, que lleva adherido mediante oxiasfalto en una de sus caras un papel kraft, que actúa como soporte.

a) Densidad:

El fieltro ligero de fibra de vidrio tendrá la densidad de 12 kg/m3, con un 10 por 100 de tolerancia en menos.

b) Conductividad:

El coeficiente de conductividad térmica será de 0,048 W/m°K (0,041 kcal/m°Ch).

c) Dimensiones:

Las dimensiones serán las nominales de cada fabricante, con las siguientes tolerancias:

Largo: ± 100 mm.

Ancho: ± 5 mm.

Espesor: 4 mm.

2.8.2 FVM 2 (fieltro semirrígido de fibra de vidrio).

Fieltro semirrígido de fibras de vidrio aglomeradas con resinas termoendurecibles.

a) Densidad:

El fieltro semirrígido de fibra de vidrio tendrá la densidad de 22 kg/m3, con un 10 por 100 de tolerancia en menos.

b) Conductividad:

El coeficiente de conductividad térmica será de 0,041 W/m°K (0,035 kcal/m°Ch).

c) Dimensiones:

Las dimensiones serán las nominales de cada fabricante, con las siguientes tolerancias:

Largo: ± 100 mm.

Ancho: ± 5 mm.

Espesor: ‒ 4 mm.

2.8.3 FVP 1 (panel semirrígido de fibra de vidrio).

Panel semirrígido de fibra de vidrio aglomerada con resinas termoendurecibles.

a) Densidad:

El panel semirrígido de fibra de vidrio tendrá la densidad de 15 kg/m3, con un 10 por 100 de tolerancia en menos.

b) Conductividad:

El coeficiente de conductividad térmica será de 0,044 W/m°K (0,038 kcal/m°Ch).

c) Dimensiones:

Las dimensiones serán las nominales de cada fabricante, con las siguientes tolerancias:

Largo: ± 15 mm.

Ancho: ± 5 mm.

Espesor: ‒ 4 mm.

2.8.4 FVP 2 (panel semirrígido de fibra de vidrio).

Panel semirrígido de fibras de vidrio aglomeradas con resinas termoendurecibles, que se distinguen del anterior por su mayor densidad.

a) Densidad:

Este panel semirrígido de fibra de vidrio tendrá la densidad de 22 kg/m3, con un 10 por 100 de tolerancia en menos.

b) Conductividad:

El coeficiente de conductividad térmica será de 0,041 W/m°K (0,035 kcal/m°Ch).

c) Dimensiones:

Las dimensiones serán las nominales de cada fabricante, con las siguientes tolerancias:

Largo: ± 15 mm.

Ancho: ± 5 mm.

Espesor: ‒ 4 mm.

2.8.5 FVP 3 (panel rígido de fibra de vidrio).

Panel rígido de fibras de vidrio aglomeradas con resinas termoendurecibles, recubierto por una de sus caras y dos bordes laterales, con un complejo de papel kraft y velo de fibra de vidrio, adherido con oxiasfalto.

a) Densidad:

El panel rígido de fibra de vidrio tendrá la densidad de 110 kg/m3, con un 7,5 por 100 de tolerancia.

b) Conductividad:

El coeficiente de conductividad térmica será de 0,041 W/m°K (0,035 kcal/m°Ch).

c) Dimensiones:

Las dimensiones serán las nominales de cada fabricante, con las siguientes tolerancias:

Largo: ± 10 mm.

Ancho: ± 5 mm.

Espesor: ± 3 mm.

2.8.6 FVC (coquillas de fibra de vidrio).

Tubos rígidos de fibras de vidrio, aglomeradas con resinas termoendurecibles, abiertos por una generatriz.

a) Densidad:

Las densidades para las coquillas de vidrio serán las siguientes, según el espesor de pared y el diámetro de las mismas.

| Diámetro en mm | < 25 | = 25 | 25 a 50 | > 50 |

| Densidad en kg/m3 | 70 | 65 | 60 | 53 |

| Diámetro en mm | < 50 | ≥ 50 | Resto |

| Densidad en kg/m3 | 63 | 53 | 53 |

b) Conductividad:

El coeficiente de conductividad térmica será de 0,035 W/m°K (0,030 kcal/m°Ch).

c) Dimensiones:

Serán las nominales de cada fabricante con las siguientes tolerancias:

Largo: ± 10 mm.

Diámetro interior: ± 2 mm.

Espesor: ± 3 mm.

2.8.7 Valoración de defectos.

La valoración de defectos de los resultados de los distintos ensayos será la siguiente:

a) Coeficiente de conductividad:

Considerándose:

Defecto secundario: Valores comprendidos entre 0 y el 5 por 100 superiores al valor límite.

Defecto principal: Valor superior al 5 por 100 sobre los valores límites.

b) Densidad:

Para:

FVC

FVM 1,

FVP 1,

FVM 2 se considera:

Defecto secundario: Valores comprendidos entre ‒ 10 por 100 y ‒ 12,5 por 100 de los valores límites.

Defecto principal: Más del ‒ 12,5 por 100 de, los valores límites.

Para FVP 3 se considera:

Defecto secundario: Valores comprendidos entre ‒ 7,5 por 100 y ‒ 10 por 100 de los valores límites.

c) Largo:

Para:

FVM 1,

FVM 2, se considera:

Defecto secundario: Valores comprendidos entre ‒ 100 mm y ‒ 125 mm.

Defecto principal: Más de ‒ 125 mm.

Para:

FVP 1,

FVP 2, se considera:

Defecto secundario: Valores comprendidos entre ± 15 mm y ± 17,5 mm.

Defecto principal: Valores superiores a ± 17,5 mm.

Para:

FVP 3,

FVC, se considera:

Defecto secundario: Valores comprendidos entre ± 10 mm y ± 12,5 mm.

Defecto principal: Valores superiores a ± 12,5 mm.

d) Ancho:

Para:

FVM 1,

FVM 2,

FVP 1,

FVP 2,

FVP 3, se considera:

Defecto secundario: Valores comprendidos entre ± 5 mm y + 7 mm.

Defecto principal: Valores superiores a ± 7 mm.

e) Espesor:

Para:

FVM 1,

FVM 2,

FVP 2,

FVP 3,

FVC, se considera:

Defecto secundario: Valores hasta ‒ 5 mm.

Defecto principal: Valores inferiores a ‒ 5 mm.

Anexo de normas y métodos de ensayo para la fibra de vidrio

Normas de ensayo

UNE-57 014-74. Papel y cartón. Determinación del gramaje.

Nota. La conductividad térmica se realizará de acuerdo con alguno de los métodos siguientes:

Método de Flujo de Calor (ASTM-518 e ISO 2.518).

Método de Plato Caliente guardado (ASTM-C-177 y UNE 53.037).

La temperatura media de ensayo será aproximadamente de 20° C.

Métodos de ensayo

1. Materias primas.

1.1 Vidrio y aglomerante.

En línea de producción se toma una muestra del producto a ensayar Centre 50-100 g) que en cualquier caso se entiende que serán siempre de producto sin soporte, determinándose su peso (P.) en una balanza.

A continuación se introduce en una mufla a una temperatura aproximada de 550° C durante treinta minutos aproximadamente y de esta forma conseguir que el aglomerante se extinga y que en la muestra sólo quede vidrio; se halla su peso (P2) una vez enfriado.

Calculando según: se obtendrá el porcentaje de aglomerante.

Por diferencia queda determinado el porcentaje de vidrio.

1.2 Soporte.

Tanto para el papel kraft como para el velo de vidrio, se pesa una muestra de 1 m de largo (± 1 por 100) por anchó de rollo en una balanza, comprobándose así que el gramaje es el de la calidad concertada (UNE-57.014-74).

2. Producto acabado.

2.1 Longitud y anchura.

Para FVM 1, FVM 2, se toma una pieza de cada uno de los productos del final de línea y se mide su longitud y anchura con cinta métrica de acero, aplicándola paralelamente al parámetro a determinar. En el libro de autocontrol se refleja el valor de dichas medidas.

Para FVP 1, FVP 2, FVP 3 se toman cuatro muestras consecutivas del final de línea de producción y se mide en cada una de ellas su longitud y anchura con un metro de acero. En el libro de autocontrol se refleja el valor de dichas medidas o de los valores máximos y mínimos.

Para FVC se toman diez muestras consecutivas del final de línea de producción y se mide su longitud con un metro de acero. En el libro de autocontrol se refleja la diferencia entre el valor máximo y mínimo obtenidos.

2.2 Diámetro interior de coquillas.

Con las muestras que sirvieron para medir la longitud, se miden con un metro de acero el diámetro interior de cada una de ellas. En el libro de autocontrol quedan reflejados estos valores.

2.3 Espesor de pared de coquillas.

Con las mismas muestras usadas anteriormente y con un metro de acero, se toman dos medidas diametralmente opuestas en una base, en cada una de las muestras, anotándose estos valores en el libro de autocontrol.

2.4 Espesor.

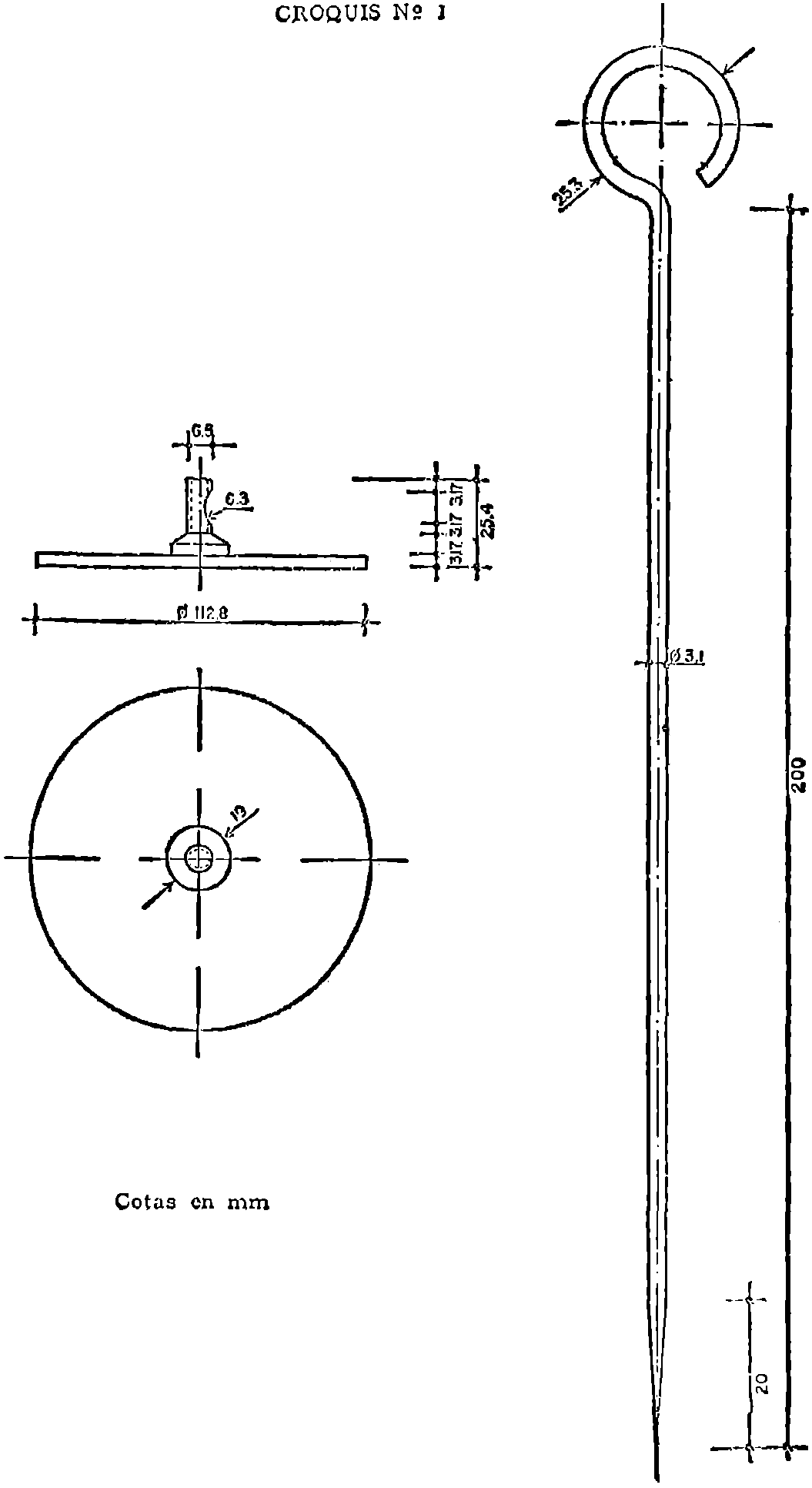

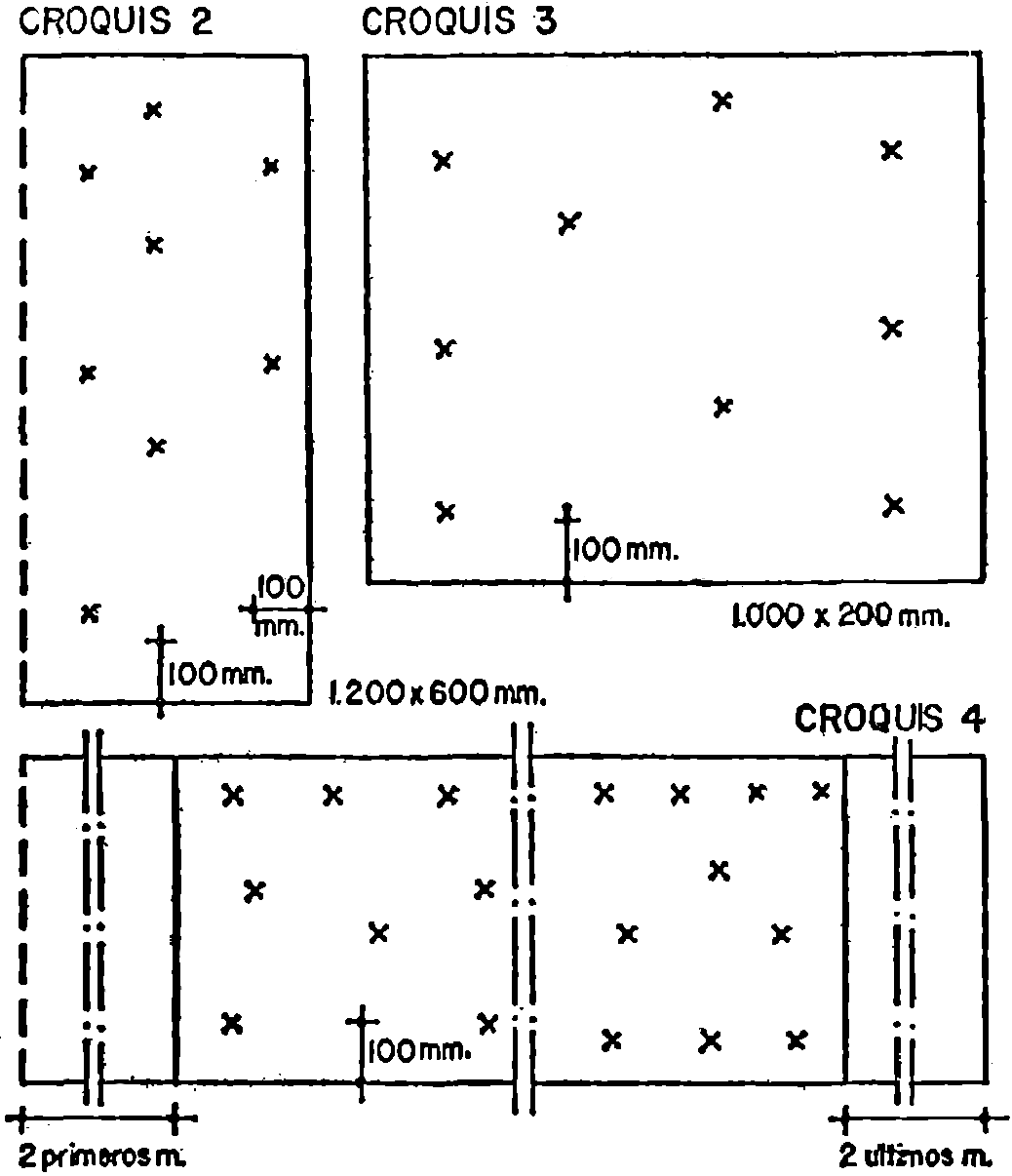

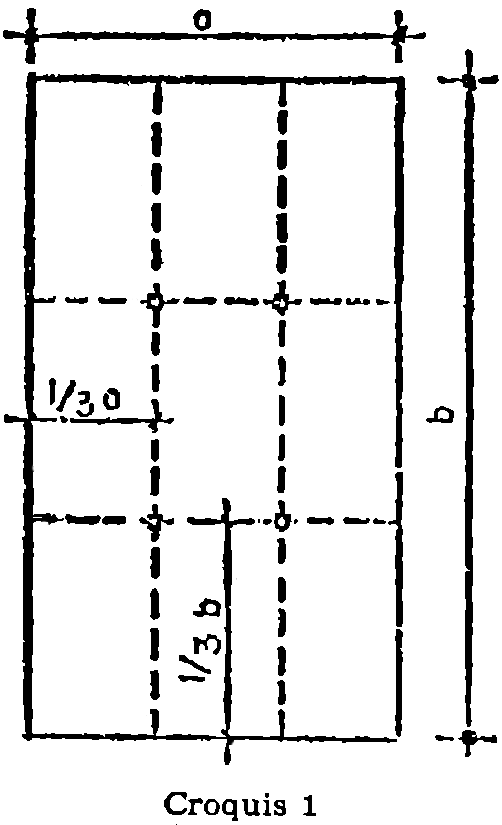

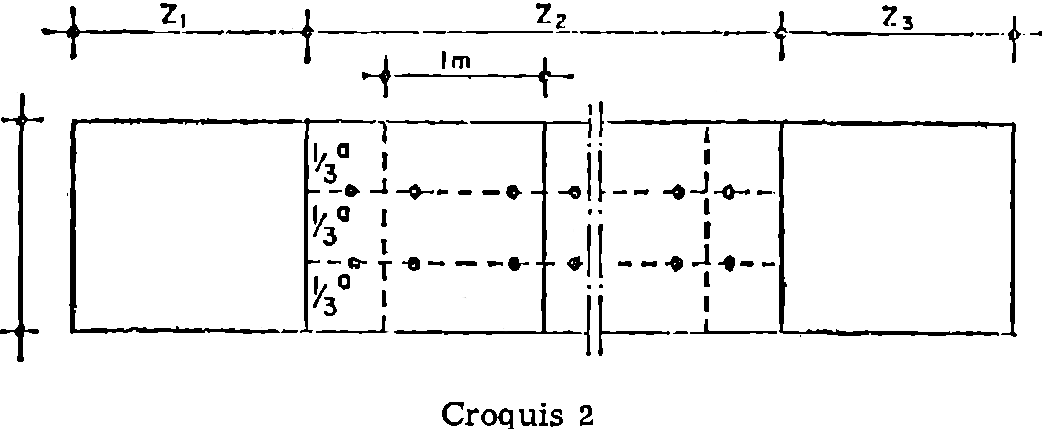

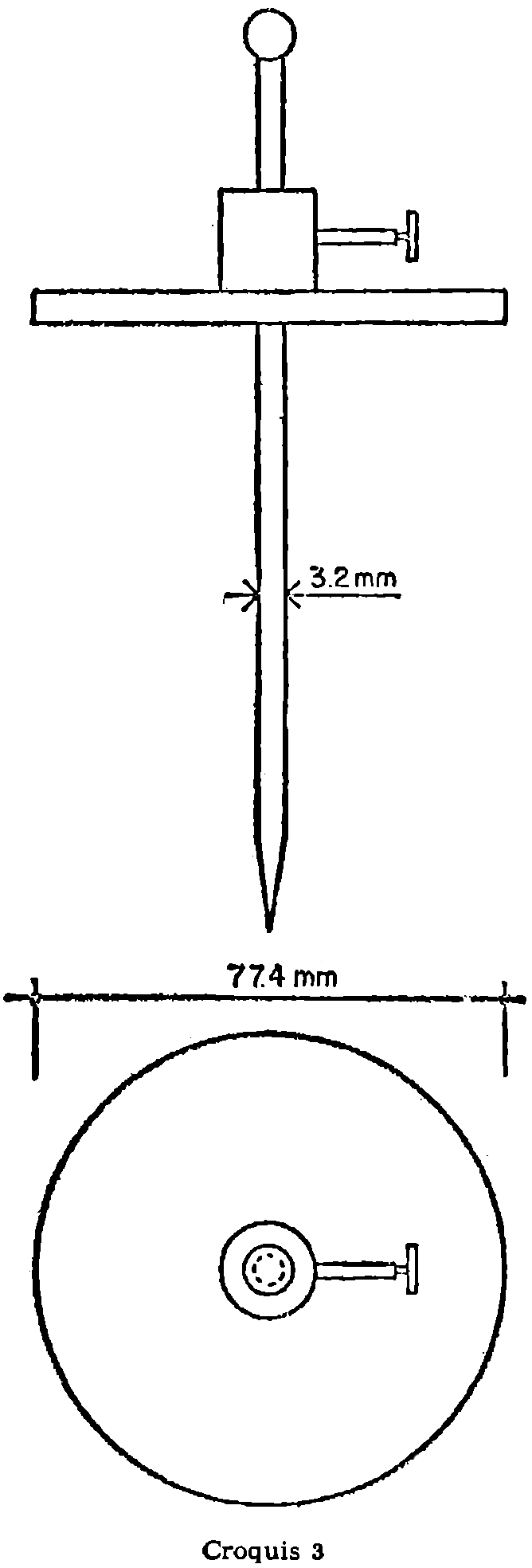

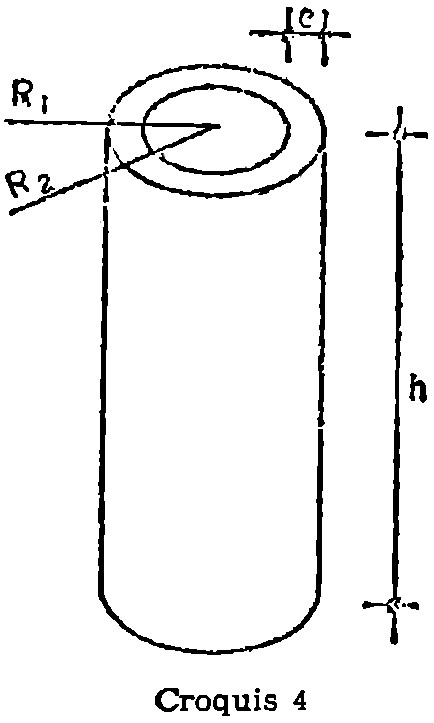

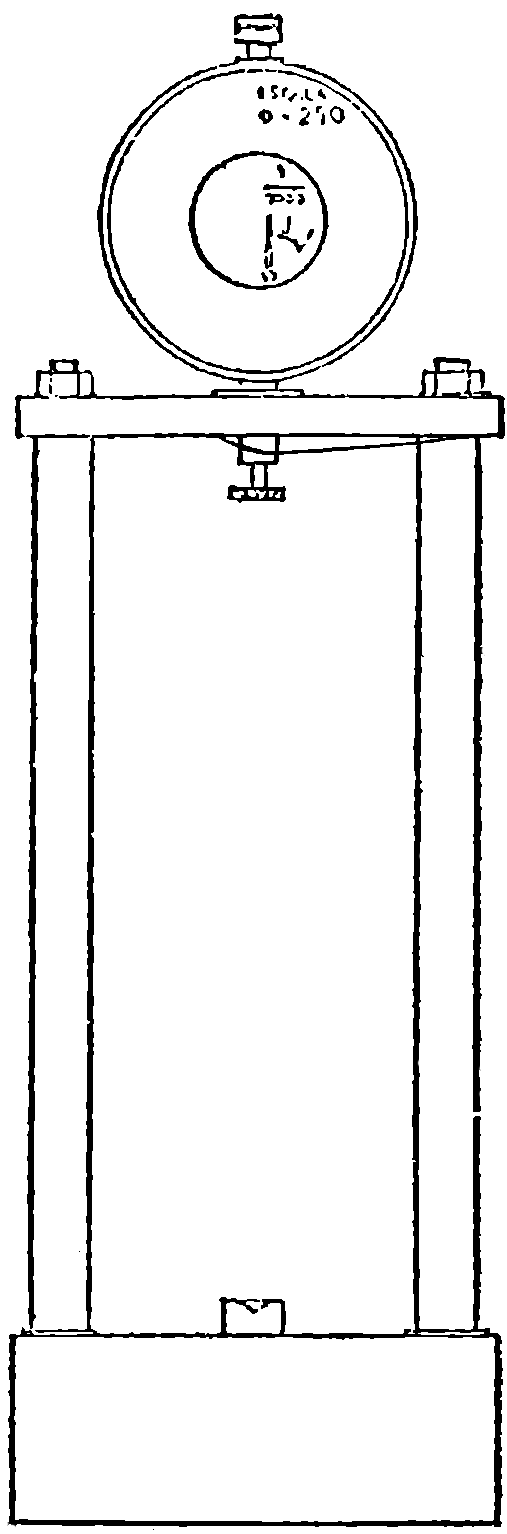

La determinación del espesor para los productos FVM 1, FVM 2, FVP 1, FVP 2 y FVP 3, se realiza con el aparato descrito en el croquis número 1 y cuyas características son:

Punzón de acero de ∅ = 3,1 mm.

Longitud: 200 mm.

Discos de 112,8 mm ∅ y peso 100 g.

Nota. Para el FVP 3 el pesó = 1.000 g.