Content not available in English

En aplicación de la Orden de 17 de mayo de 1974, por la que se regula la homologación de los medios de protección personal de los trabajadores, a propuesta del Servicio Social de Higiene y Seguridad del Trabajo, previo informe de la Secretaría General Técnica, oída la Inspección de Trabajo y Organismos relacionados con la materia, esta Dirección General de Trabajo acuerda:

Se aprueba, dentro del campo de aplicación de la Ordenanza General de Seguridad e Higiene en el Trabajo de 9 de marzo de 1971, la adjunta Norma Técnica Reglamentaria MT-8 sobre equipos de protección personal de vías respiratorias: Filtros mecánicos.

De conformidad con lo previsto en el artículo primero de la Orden de 17 de mayo de 1974, se fija el plazo de un año a partir de la vigencia de esta Norma para la iniciación de la prohibición de utilizar filtros mecánicos, cuyos prototipos no hayan sido homologados, y que carezcan del sello establecido en el artículo quinto de dicha Orden.

Aquellos filtros mecánicos que por haber sido adquiridos antes de la homologación de su prototipo carecieran del sello reglamentario no podrán ser utilizados a partir de la fecha expresada en el apartado anterior, salvo que por sus propietarios se recabare del titular del expediente de homologación correspondiente que les facilite el número de sellos necesarios para su colocación en los mismos.

En el supuesto de que se trate de filtros mecánicos que hayan dejado de fabricarse o importarse, podrán sus propietarios solicitar de esta Dirección General su homologación, y ésta acordará, si lo considera justificado, que se tramite la correspondiente homologación siguiendo el procedimiento ordinario.

Lo que participo a VV. SS. para su conocimiento y efectos.

Dios guarde a VV. SS.

Madrid, 28 de julio de 1975.–El Director general, Rafael de Luxán.

Sres. Jefe de la Inspección Central de Trabajo, Jefe de la Inspección General de Servicios, Secretario general del Consejo Superior de Higiene y Seguridad del Trabajo y Delegados provinciales de Trabajo.

Introducción

En la realización de esta Norma sé ha tenido como principal objetivo llegar a especificar unas prestaciones mínimas que deben cumplir, en todos los casos, los filtros de tipo mecánico, ya que, debido a existir en él mercado una gran variedad de los mismos, como primer y fundamental paso se impone la necesidad de unificar las exigencias para llevar su calidad a unos límites que aseguren la eficacia de éstos.

1. ALCANCE Y GENERALIDADES

1.1. Objeto.

La presente Norma tiene por objeto establecer las especificaciones mínimas que han de cumplir los filtros contra polvo, humos y nieblas, indicando las pruebas que habrán de superar.

1.2. Definiciones.

Adaptador facial: Pieza del protector respiratorio que está en contacto directo con la cara del usuario.

Filtro mecánico: Conjunto de elementos que retienen mecánicamente el agente agresivo.

Filtro total: Filtro cuyo poder de retención del agente agresivo se entiende que es del 100 por 100.

Humo: Partículas pequeñas de diámetro inferior a 1 µ resultantes de una combustión incompleta, suspendidas en un gas, y constituidas predominantemente por carbón, hollín u otros materiales combustibles.

Humo metálico: Partículas sólidas en estado disperso de diámetro generalmente inferior a 100 µ, generadas por fusión o sublimación de metales fundidos o líquidos.

Niebla: Dispersión de partículas líquidas, en su mayoría lo suficientemente grandes para ser visibles a simple vista, originadas bien por condensación del estado gaseoso o dispersión de un líquido por procesos físicos. Los tamaños están comprendidos entre 0,01 y 500 µ.

Pérdida de carga: Diferencia de presión entre la cara anterior y posterior del filtro debido a la resistencia opuesta por éste a la inhalación.

Poder de retención: Cantidad de agente agresivo que retiene un filtro mecánico por cada 100 unidades de dicho agente que llegan a él.

Polvo: Partículas sólidas originadas en procesos mecánicos de disgregación de materiales sólidos.

Su diámetro equivalente está comprendido entre 10-2 y 5.102 µ, pudiéndose dividir en dos grupos:

– «Polvo fino» o materia en suspensión con diámetro equivalente comprendido entre 10-2 y 10 µ.

– «Polvo grueso» o materia sedimentable de diámetro equivalente comprendido entre 10 y 5.102 µ.

Portafiltro: Soporte que sirve para acoplar el filtro al adaptador facial o tubo de respiración.

Protector respiratorio: Equipo de protección personal utilizado para preservar las vías respiratorias de ambientes con agresivos o suplir deficiencias de oxígeno.

Válvulas de inhalación: Dispositivos móviles de obturación que trabajan dando paso al aire inhalado por el usuario y cerrando el paso al aire procedente de la exhalación del mismo.

1.3. Clasificación.

Según el poder de retención, los filtros mecánicos se clasifican en:

Filtros mecánicos tipo A: Aquellos cuyo poder de retención es igual o superior al 98 por 100.

Filtros mecánicos tipo B: Aquellos cuyo poder de retención es igual o superior al 95 por 100 e inferior al 98 por 100.

Filtros mecánicos tipo C: Aquellos cuyo poder de retención es igual o superior al 90 por 100 e inferior al 95 por 100.

Para incluir un filtro mecánico dentro de alguno de los tres grupos indicados tendrán que poseer el poder de retención que se especifica, de acuerdo con los ensayos descritos en los apartados 3.2.1, 3,2.2 y 3.2.3.

2. CARACTERISTICAS Y REQUISITOS

2.1. Características generales.

Los filtros mecánicos pueden estar dentro de un portafiltro independiente del adaptador facial e integrado en el mismo.

El filtro será fácilmente desmontable del portafiltro, para ser sustituido cuando sea necesario. En caso de cambiarse filtro y portafiltro por formar una sola pieza, el conjunto formado por ambos también cumplirá esta característica.

2.2. Pérdida de carga.

La pérdida de carga del filtro sumada a la existente en la válvula de inhalación, al ser sometido al ensayo descrito en el apartado 3.1, no superará los 35 milímetros de columna de agua (333,2 Pa) en un filtro nuevo y los 55 milímetros de columna de agua (523,6 Pa) en un filtro después de ensayado su poder de retención.

2.3. Poder de retención.

Los filtros mecánicos tendrán como mínimo un poder de retención del 90 por 100 al ser sometidos a los ensayos descritos en los apartados 3.2.1, 3.2.2 y 3.2.3.

3. ENSAYOS

3.1. Ensayo de pérdida de carga.

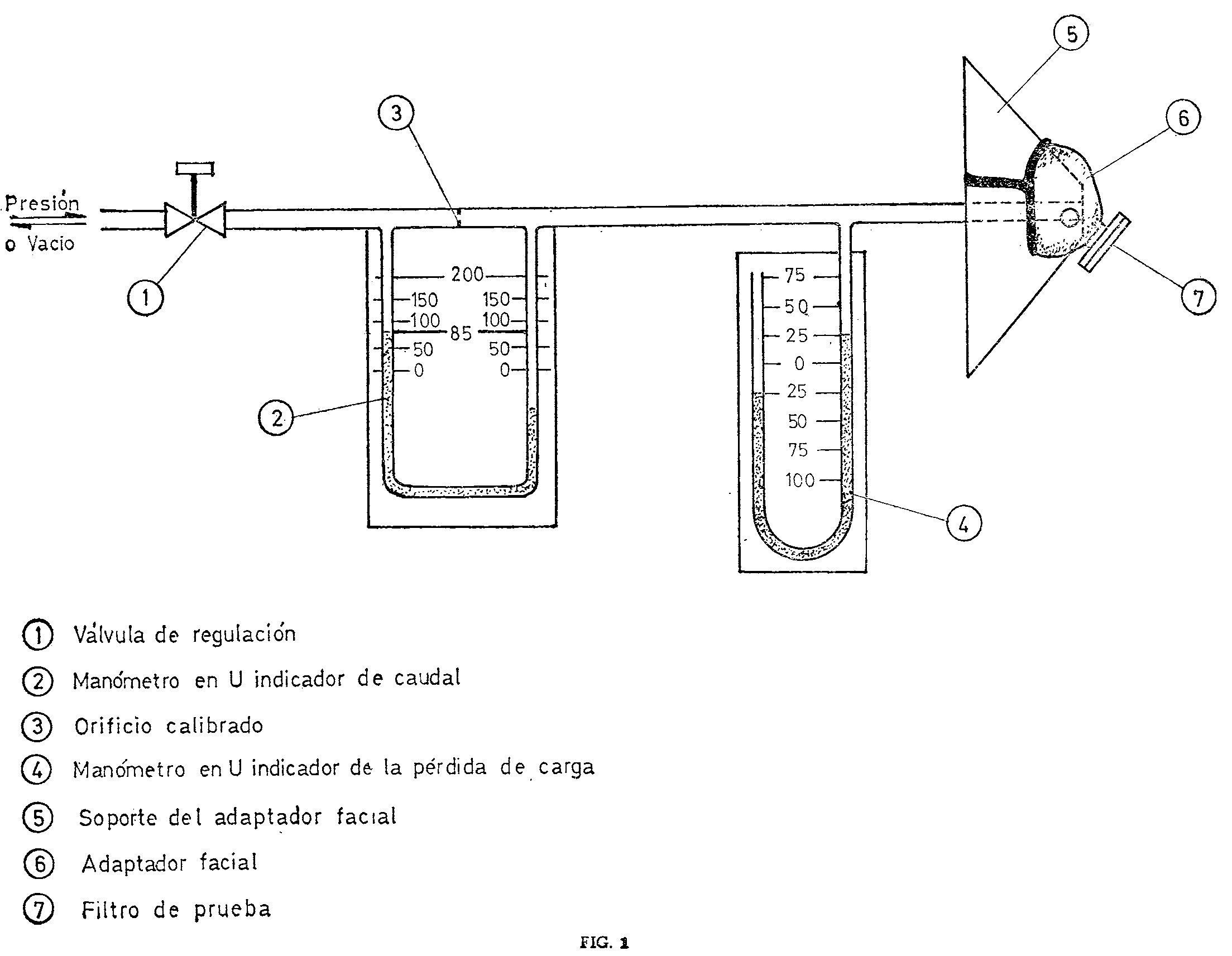

Para efectuar este ensayo se empleará el montaje de la figura 1, que consta de una válvula de regulación (1), un manómetro en U indicador de la pérdida de carga (4), un soporte para el adaptador facial (5), un adaptador facial con el filtro de prueba (6), un orificio calibrado (3) y manómetro en U (2) para medir el caudal.

Se conecta la bomba de vacío y, mediante la válvula (1), se regula el caudal a 85 litros por minuto de acuerdo con el medidor (2). Una vez regulado dicho caudal, el manómetro diferencial (4) indicará la pérdida de carga.

3.2. Ensayos de poder de retención.

3.2.1. Ensayo de polvo de sílice.

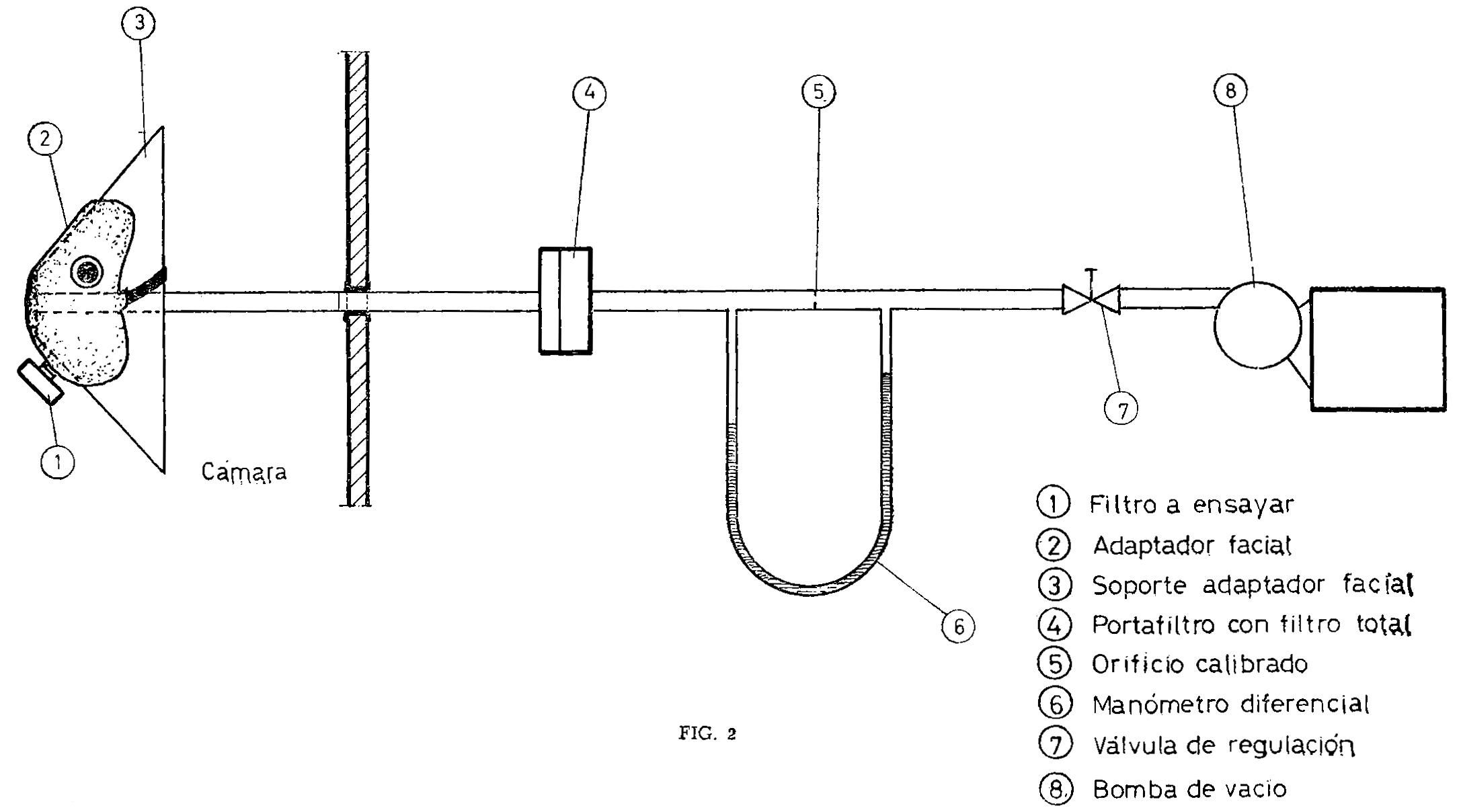

Se prueban tres filtros introduciéndolos en el interior de una cámara con un ambiente contaminado con polvo de sílice de tamaño comprendido entre 0,8 y 1,2 µ, con una desviación típica no superior a 2 y con una concentración de 50 a 60 mg/metro cúbico. Se utilizará un montaje como el indicado en la figura 2, que consta de filtros a ensayar (1), adaptador facial (2), soporte del adaptador facial (3), portafiltro con filtro total (4), orificio calibrado (5) y manómetro en U (6) para medir el caudal, válvula de regulación del vacío (7), bomba de vacío (8) para extraer a través del filtro sometido a ensayo un caudal de aire contaminado de 32 litros por minuto durante un período de tiempo de noventa minutos.

Tanto antes como después de efectuar la prueba, se pesará el filtro total (4), y por diferencia de pesadas se determina la cantidad de polvo que no ha retenido el filtro sometido a ensayo, procediéndose por posteriores cálculos a deducir el poder de retención de dicho filtro.

3.2.2. Ensayo de humo de plomo.

Se prueban tres filtros introduciéndolos en el interior de una cámara con un ambiente contaminado de humo de plomo con una concentración de 15 a 20 mg/metro cúbico. Se empleará un montaje como el indicado en la figura 2, que consta de los elementos especificados en el apartado 3.2.1, para extraer a través del filtro' sometido a ensayo un caudal de aire contaminado de 32 litros por minuto durante un período de tiempo de ciento diez minutos.

Tanto antes como después de efectuar la prueba, se pesa el filtro total (4), y por la diferencia de pesadas se determina la cantidad de plomo que no ha retenido el filtro sometido a ensayo, precediéndose por posteriores cálculos’ a deducir el poder de retención de dicho filtro.

3.2.3. Ensayo con niebla de sílice.

Se probarán tres filtros introduciéndolos en el interior de una cámara con un ambiente contaminado con niebla de sílice; esta niebla de sílice se crea pulverizando una solución acuosa de sílice al 2 por 100. Se empleará un montaje como el indicado en la figura 2, que consta de los elementos especificados en el apartado 3.2.1, para extraer a través del filtro sometido a ensayo un caudal de aire contaminado de 32 litros por minuto durante un período de tiempo de doscientos veinte minutos.

Tanto antes como después de efectuar la prueba se pesa el filtro total (4), y por diferencia de pesadas se determina la cantidad de polvo de sílice que no ha retenido el filtro sometido a ensayo, procediendo por posteriores cálculos a deducir el poder de retención de dicho filtro.

3.3. Evaluación de resultados.

Si en un ensayo determinado sobre un equipo los resultados están en el límite y dentro del límite de error de la técnica empleada, se solicitarán nuevas muestras, de las que tres de ellas se verificarán en ese ensayo determinado, debiendo dar resultados claramente favorables para considerar apto el equipo.

4. ANEXO: FIGURAS

INDICE

Introducción

1. ALCANCE Y GENERALIDADES

1.1. Objeto.

1.2. Definiciones

1.3. Clasificación.

2. CARACTERISTICAS Y REQUISITOS

2.1. Características generales.

2.2. Pérdida de carga.

2.3 Poder de retención.

3. ENSAYOS

3.1. Ensayo de pérdida de carga.

3.2. Ensayo de poder de retención.

3.2.1. Ensayo de polvo de sílice.

3.2.2. Ensayo de humo de plomo.

3.2.3. Ensayo con niebla de sílice.

3.3. Evaluación de resultados.

4. ANEXO: FIGURAS

State Agency Official State Gazette

Avda. de Manoteras, 54 - 28050 Madrid