Ilustrísimo señor:

El Real Decreto 3099/1977, de 8 de septiembre, aprobó el el Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas y facultó al Ministerio de Industria y Energía para dictar las disposiciones y normas necesarias para el mejor desarrollo de las establecidas en aquél.

Comprende el citado Decreto las normas básicas de carácter más general y permanente, mientras que por la presente Orden se aprueban las instrucciones técnicas complementarias, que contienen la normativa aplicable en el momento actual a las plantas e instalaciones frigoríficas a las que conciernen, y que han de ser objeto en el futuro de las revisiones que exija la necesidad de adaptarlas al desarrollo y evolución de la técnica. En su virtud, este Ministerio ha dispuesto:

Se aprueban las instrucciones técnicas complementarias, denominadas instrucciones MI IF, con arreglo a lo dispuesto en el Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas, aprobado por Real Decreto 3099/1977, de 8 de septiembre, y que se adjuntan como anexo de la presente Orden ministerial.

Estas instrucciones técnicas complementarias entrarán en vigor el día 7 de marzo de 1978.

Lo que comunico a V. I. para su conocimiento y efectos. Dios guarde a V. I. muchos años.

Madrid, 24 de enero de 1978.

OLIART SAUSSOL

Ilmo. Sr. Director general de Industrias Alimentarias y Diversas.

INDICE

001. Terminología.

002. Clasificación de los refrigerantes.

003. Clasificación de los sistemas de refrigeración.

004. Utilización de los diferentes refrigerantes.

005. Materiales empleados en la construcción de equipos frigoríficos.

006. Maquinaria frigorífica y accesorios.

007. Sala de máquinas.

008. Focos de calor.

009. Protección de las instalaciones contra sobrepresiones.

010. Estanqueidad de los elementes de un equipo frigorífico.

011. Cámaras de atmósfera artificial.

012. Instalaciones eléctricas.

013. Instaladores y conservadores frigoristas autorizados.

014. Dictamen sobre la seguridad de plantas e instalaciones frigoríficas.

015. Inspecciones periódicas.

016. Medidas de protección personal y contra incendios.

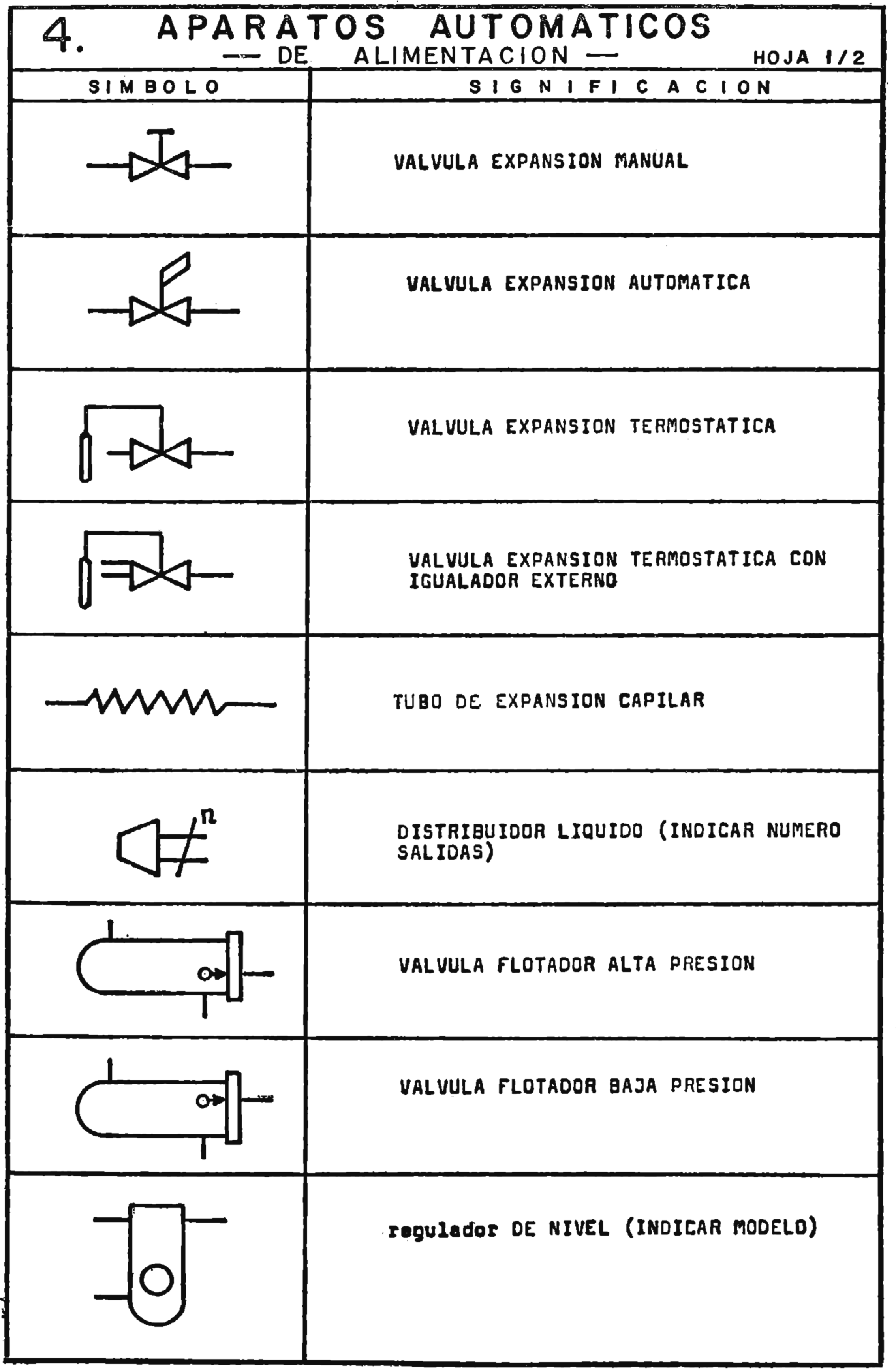

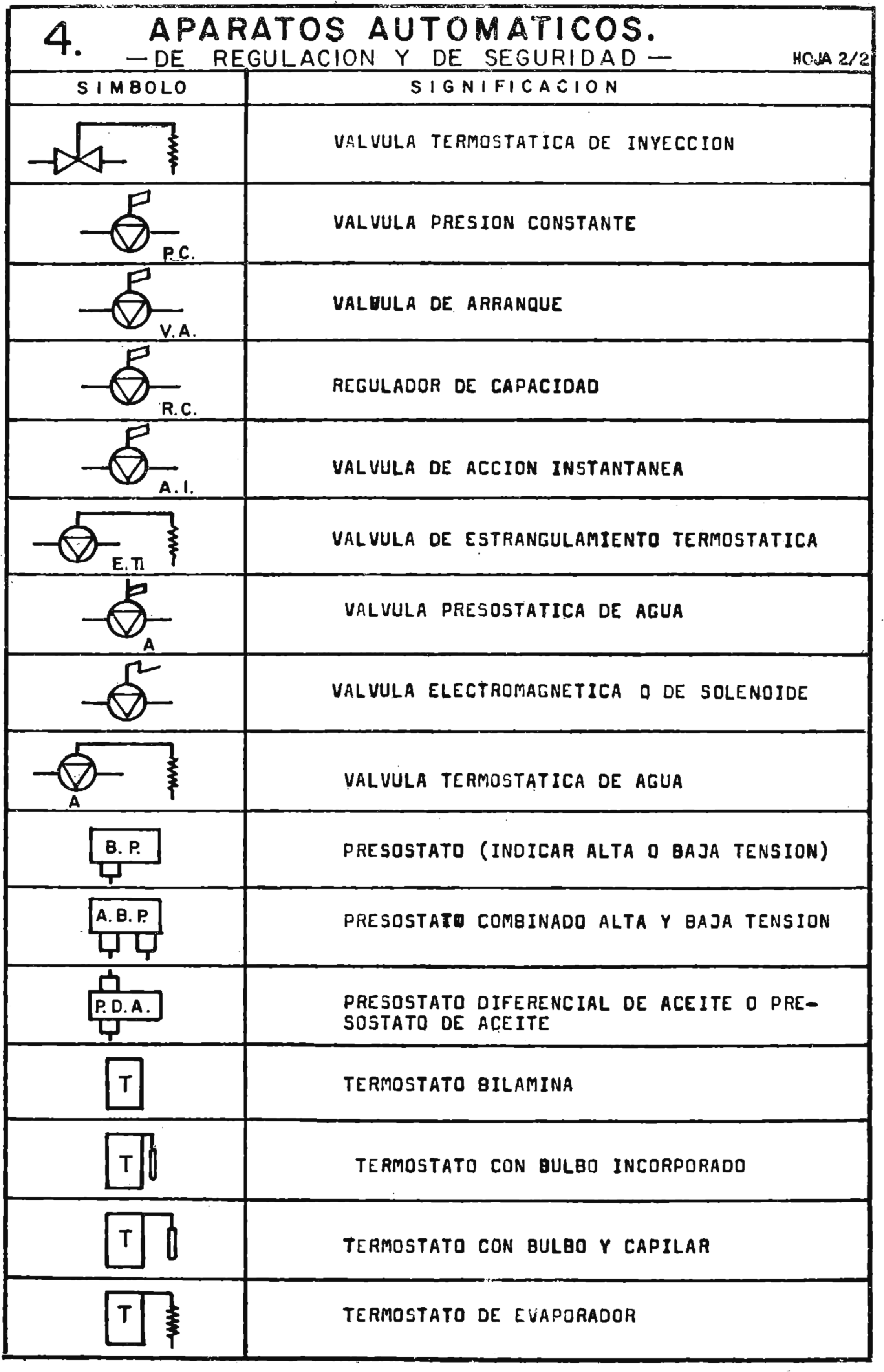

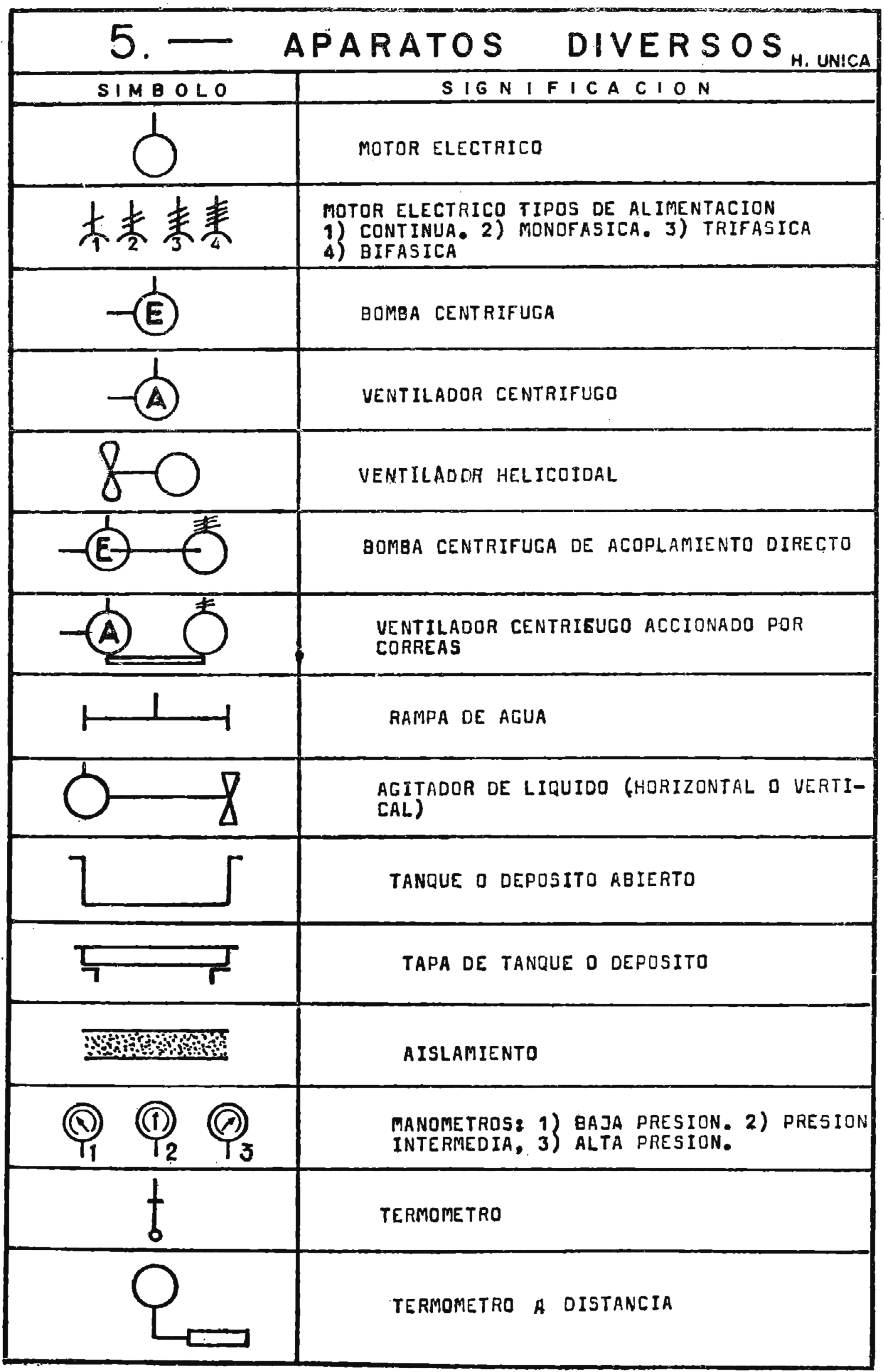

017. Símbolos a utilizar en esquemas de elementos de equipos frigoríficos.

INSTRUCCION MI

IF 001. Terminología

INDICE

1. Absorbedor.

2. Botella y botellón.

3. Cámaras de atmósfera artificial.

3.1. Cámaras de conservación en atmósfera controlada.

3.2. Cámaras para maduración acelerada.

3.3. Cámaras de desverdización o maduración artificial.

3.4. Descarbonizador (adserbedor o absorbedor de dióxido de carbono).

3.5. Generador de atmósfera (reductor de oxígeno).

3.6. Cambiador-difusor.

3.7. Válvula equilibradora de presiones.

4. Carga de refrigerante.

5. Compresor.

6. Compresor volumétrico.

7. Condensador.

8. Disco de rotura.

9. Elementos de seguridad contra sobrepresiones.

10. Serpentín.

11. Equipo frigorífico de absorción.

12. Equipo frigorífico de compresión.

13. Equipo frigorífico de absorción hermético.

14. Equipo frigorífico compacto.

15. Equipo frigorífico semicompacto.

16. Equipo frigorífico de carga limitada.

17. Fluido frigorígeno.

18. Fluido frigorífero.

19. Evaporador o enfriador.

20. Generador.

21. Grupo de absorción.

22. Grupo de compresión.

23. Grupo de condensación.

24. Instalación frigorífica.

25. Limitador de presión.

26. Maquinaria frigorífica.

27. Planta frigorífica.

28. Potencia absorbida.

29. Presión de prueba.

30. Presión de timbre o de trabajo.

31. Recipiente para líquido.

32. Sala de máquinas.

33. Sector de alta presión.

34. Sector de presión intermedia.

35. Sector de baja presión.

36. Sistema frigorífico.

37. Tapón fusible.

38. Unión mecánica.

39. Unión por soldadura blanda.

40. Unión por soldadura fuerte.

41. Unión por soldadura autógena o eléctrica.

42. Válvula de expansión.

43. Válvula de paso o de seccionamiento.

44. Válvula de seguridad.

1. ABSORBEDOR

Dispositivo en el que tiene lugar la absorción o adsorción de un refrigerante gaseoso procedente de un evaporador, o sea, su incorporación a un medio líquido o sólido.

2. BOTELLA Y BOTELLON

Recipientes metálicos para transporte de refrigerante licuado a presión.

3. CAMARAS DE ATMOSFERA ARTIFICIAL

3.1 Cámaras de conservación en atmósfera controlada

Son cámaras frigoríficas, suficientemente estancas a los gases, provistas de dispositivos para equilibrar su presión con la exterior y para regular y mantener la mezcla gaseosa que se desee en su interior (especialmente los contenidos del oxígeno y de anhídrido carbónico).

3.2 Cámaras para maduración acelerada

Aquéllas, dentro de las de atmósfera artificial, provistas de elementos de calefacción, humidificación y homogeneización de su ambiente interior y de emisión en el mismo de gases estimulantes del proceso de maduración de la fruta, principalmente enriqueciendo la atmósfera con oxígeno y empobreciéndola en CO2 y empleando temperaturas superiores a las de conservación.

3.3 Cámaras de desverdización o maduración artificial

Aquellas, dentro de las de atmósfera artificial, destinadas a dar color a los frutos, mediante la desaparición gradual de los pigmentos verdes o clorofilas y la aparición de los pigmentos amarillos, provistas de elementos de calefacción, humidificación y homogeneización de su ambiente interior y de emisión en el mismo de gases estimulantes de la destrucción clorofílica (etileno con nitrógeno) y empleando temperaturas superiores a las de conservación.

3.4 Descarbonizador (adsorbedor y absorbedor de dióxido de carbono)

Aparato que mediante un proceso químico, físico o químicofísico, elimina el exceso de CO2 producido por los frutos durante su' almacenamiento en cámaras de atmósfera artificial.

3.5. Generador de atmósfera (reductor de oxígeno)

Aparato que, utilizando distintos procesos, genera la atmósfera neutra necesaria reduciendo el porcentaje deseado de oxígeno en las cámaras de atmósfera artificial,

3.6 Cambiador-difusor

Aparato consistente en baterías de difusores compuestas por membranas de elastómero silicona, que por difusión selectiva controla la mezcla gaseosa, con ubicación indistinta en el interior o exterior de la cámara de atmósfera artificial.

3.7 Válvula equilibradora de presiones

Dispositivo de seguridad, utilizado en las cámaras de atmósfera artificial, que permite y regula la comunicación con el exterior de dichas cámaras, evitando depresiones o sobrepresiones peligrosas a la estructura de éstas, dado el grado de estanqueidad que es exigible para la consecución de un control efectivo de la mezcla gaseosa necesaria.

4. CARGA DE REFRIGERANTE

Cantidad total de refrigerante contenida en una instalación, expresada en kilogramos.

5. COMPRESOR

Máquina específica, con o sin accesorios, que eleva la presión de un determinado refrigerante en estado vapor, mediante alguna operación mecánica.

6. COMPRESOR VOLUMETRICO

Compresor en el que la compresión del vapor se obtiene mediante la variación del volumen interior de la cámara de compresión.

7. CONDENSADOR

Cambiador de calor dispuesto para pasar al estado líquido un refrigerante gaseoso comprimido, por cesión de calor a un medio distinto del refrigerante circulado.

8. DISCO DE ROTURA

Dispositivo de función análoga a una válvula de seguridad, constituido por una pieza cuya rotura tiene lugar al alcanzarse una presión determinada.

9. ELEMENTOS DE SEGURIDAD CONTRA SOBREPRESIONES

Se entenderán como elementos de seguridad contra sobrepresiones, la válvula de seguridad, el disco de rotura y el tapón fusible.

10. SERPENTIN

Enfriador o evaporador tubular con o sin aletas exteriores, formando uno o varios circuitos sin uniones mecánicas entre sus partes.

11. EQUIPO FRIGORIFICO DE ABSORCION

Aquel en el que la elevación de presión del refrigerante gaseoso se efectúa mediante absorbedor y generador.

12. EQUIPO FRIGORIFICO DE COMPRESION

Aquel en el que la elevación de presión del refrigerante gaseoso se efectúa mediante compresor.

13. EQUIPO FRIGORIFICO DE ABSORCION HERMETICO

El definido anteriormente, sin uniones mecánicas.

14. EQUIPO FRIGORIFICO COMPACTO

Aquel cuyas partes han sido reunidas, conectadas y probadas fuera del lugar de la instalación, siendo trasladado a dicho lugar sin necesidad de más operaciones de montaje entre las distintas partes que lo componen.

15. EQUIPO FRIGORIFICO SEMICOMPACTO

Aquel cuyas partes han sido reunidas, conectadas y probadas fuera del lugar de instalación, siendo trasladado a dicho lugar en una o varias secciones, sin necesidad de más operaciones de montaje que la unión mecánica de algunas de sus partes provistas de válvulas de bloqueo.

16. EQUIPO FRIGORIFICO DE CARGA LIMITADA

Aquel de compresión cuya carga refrigerante y volumen interior son tales que, con el compresor parado, en caso de total evaporación de aquélla, ocupando la totalidad del circuito, no se supera la presión máxima de trabajo.

17. FLUIDO FRIGORIGENO

Fluido utilizado en la transmisión de calor que, en un sistema frigorífico, absorbe calor a bajas temperatura y presión, cediéndolo a temperatura y presión más elevadas. Este proceso tiene lugar con cambios de estado del fluido.

18. FLUIDO FRIGORIFERO (SALMUERAS Y SIMILARES)

Sustancia utilizada para extraer calor por aumento de su calor sensible.

19. EVAPORADOR O ENFRIADOR

Cambiador de calor dispuesto para que un medio distinto del fluido frigorífico (frigorígeno o frigorífero) ceda calor a éste, provocando su vaporización (evaporador) o su calentamiento (enfriador).

20. GENERADOR

Dispositivo en el que, mediante un proceso de calefacción, tiene lugar la separación del vapor disuelto en el líquido, al que se ha incorporado en un absorbedor, con elevación de la presión, haciendo posible su posterior licuefacción en un condensador.

21. GRUPO DE ABSORCION

Parte del equipo frigorífico de absorción que comprende la maquinaria frigorífica desde la entrada del absorbedor hasta la entrada del condensador.

22. GRUPO DE COMPRESION

Parte del equipo frigorífico de compresión, que comprende la maquinaria frigorífica desde la entrada del compresor, incluso su accionamiento, hasta la entrada del condensador con sus accesorios correspondientes. Si todos los elementos salen de fábrica montados en una misma estructura recibe el nombre de unidad compresora.

23. GRUPO DE CONDENSACION

Parte del equipo frigorífico, que comprende la maquinaria frigorífica desde la entrada del compresor, incluido su accionamiento, o del absorbedor hasta la salida del recipiente de líquido con sus accesorios correspondientes. Si todos los elementos salen de fábrica montados en una misma estructura recibe el nombre de unidad condensadora.

24. INSTALACION FRIGORIFICA

Conjunto compuesto por los elementos de un sistema frigorífico y los complementos específicos correspondientes para lograr un intercambio de calor y controlar su funcionamiento.

25. LIMITADOR DE PRESION

Dispositivo instalado en algún punto del circuito frigorífico para parar automáticamente el funcionamiento del compresor o del generador, cuando la presión del refrigerante en el lugar en que se halla situado alcanza un valor regulable determinado.

26. MAQUINARIA FRIGORIFICA

Cualquiera de los elementos fundamentales que constituyen el equipo frigorífico.

27. PLANTA FRIGORIFICA

Toda instalación que utilice máquinas térmicas para enfriamiento de materias que sean objeto de un proceso de producción o acondicionamiento determinado. Quedan comprendidas en dicho concepto las instalaciones fijas de almacenes frigoríficos, las fábricas de hielo, las instalaciones fijas y centralizadas de acondicionamiento de aire y las plantas para congelación o enfriamiento de productos varios.

28. POTENCIA ABSORBIDA

A los efectos de este Reglamento, se entenderá por potencia absorbida, en el caso de compresores herméticos o semiherméticos, la máxima potencia eléctrica consumida por el motor en el campo de condiciones de aspiración y descarga permitidas por el fabricante en su catálogo. En el caso de compresores abiertos, se computará como potencia absorbida la potencia nominal del motor eléctrico.

29. PRESION DE PRUEBA

Valor de la presión a que se debe someter un elemento o sector de un equipo frigorífico, según el refrigerante del mismo, para comprobar su estanqueidad.

30. PRESION DE TIMBRE O DE TRABAJO

La máxima efectiva de trabajo a la temperatura de servicio.

31. RECIPIENTE PARA LIQUIDO

El que está permanentemente conectado a un equipo frigorífico por tubos de entrada y salida, formando parte del mismo, para regulación y almacenamiento del refrigerante comprimido en estado líquido.

32. SALA DE MAQUINAS

Local donde se halla instalada permanentemente maquinaria frigorífica. Los locales anexos comunicados a través de la sala de máquinas se considerarán parte del mismo.

33. SECTOR DE ALTA PRESION

Toda la parte del circuito frigorífico sometido a la misma presión que el condensador, denominada presión de alta.

34. SECTOR DE PRESION INTERMEDIA

Toda la parte del circuito frigorífico que, en caso de trabajar en salto múltiple, queda comprendida entre la descarga de un escalón y la aspiración del siguiente (enfriadores intermedios, que tienen como principal finalidad enfriar el vapor de descarga, en estado recalentado, hasta la temperatura de aspiración del escalón de alta, efectuándose este proceso a presión constante).

35. SECTOR DE BAJA PRESION

Toda la parte del circuito frigorífico sometido a la misma presión que el evaporador, denominada presión de baja.

36. SISTEMA FRIGORIFICO

Conjunto de elementos que constituyen un circuito frigorífico cerrado a través de los que circula o permanece un refrigerante, con el fin de extraer, o ceder, calor de un medio exterior a dicho circuito.

37. TAPON FUSIBLE

Dispositivo constituido por un elemento que se funde al elevarse la temperatura por encima de un valor determinado, permitiendo la salida del refrigerante y evitando presiones internas peligrosas.

38. UNION MECANICA

Unión discontinua, rígida y estanca, de conductos o recipientes metálicos o partes de los mismos, realizada mediante algún dispositivo mecánico que mantenga juntas las superficies extremas de contacto de las piezas o partes que se unen.

39. UNION POR SOLDADURA BLANDA

Unión continua, rígida y estanca de elementos metálicos, obtenida por aportación de aleaciones metálicas fundidas, siendo la temperatura de fusión de dichas aleaciones inferior a 550° C. y superior a 200° C.

40. UNION POR SOLDADURA FUERTE

Unión continua, rígida y estanca de elementos metálicos, obtenida por aportación de aleaciones metálicas fundidas, siendo la temperatura de fusión de dichas aleaciones superior a 550° C. e inferior a la temperatura de fusión de las partes unidas.

41. UNION POR SOLDADURA AUTOGENA O ELECTRICA

Unión continua, rígida y estanca de elementos metálicos, obtenida llevando las partes unidas al estado plástico preliminar de la fusión.

42. VALVULA DE EXPANSION

Dispositivo que permite y regula el paso del refrigerante líquido desde un estado de presión más alto a otro más bajo.

43. VALVULA DE PASO O SECCION AMIENTO

Dispositivo para abrir, interrumpir o regular el paso del refrigerante. Si no se especifica lo contrario, se entiende actuada manualmente.

44. VALVULA DE SEGURIDAD

Dispositivo que se inserta en algún punto del circuito frigorífico, provisto de un orificio que se mantiene cerrado por un resorte o medio similar tal, que al subir la presión del refrigerante a un valor determinado, denominado presión de tarado o de regulación, se abre automáticamente el orificio citado en virtud del esfuerzo originado por la presión en el elemento obturante.

INSTRUCCION MI

IF - 002. Clasificación de los refrigerantes (fluidos frigorígenos)

INDICE

1. Denominación de los refrigerantes.

2. Nomenclatura simbólica numérica.

3. Grupos de clasificación según el grado de seguridad.

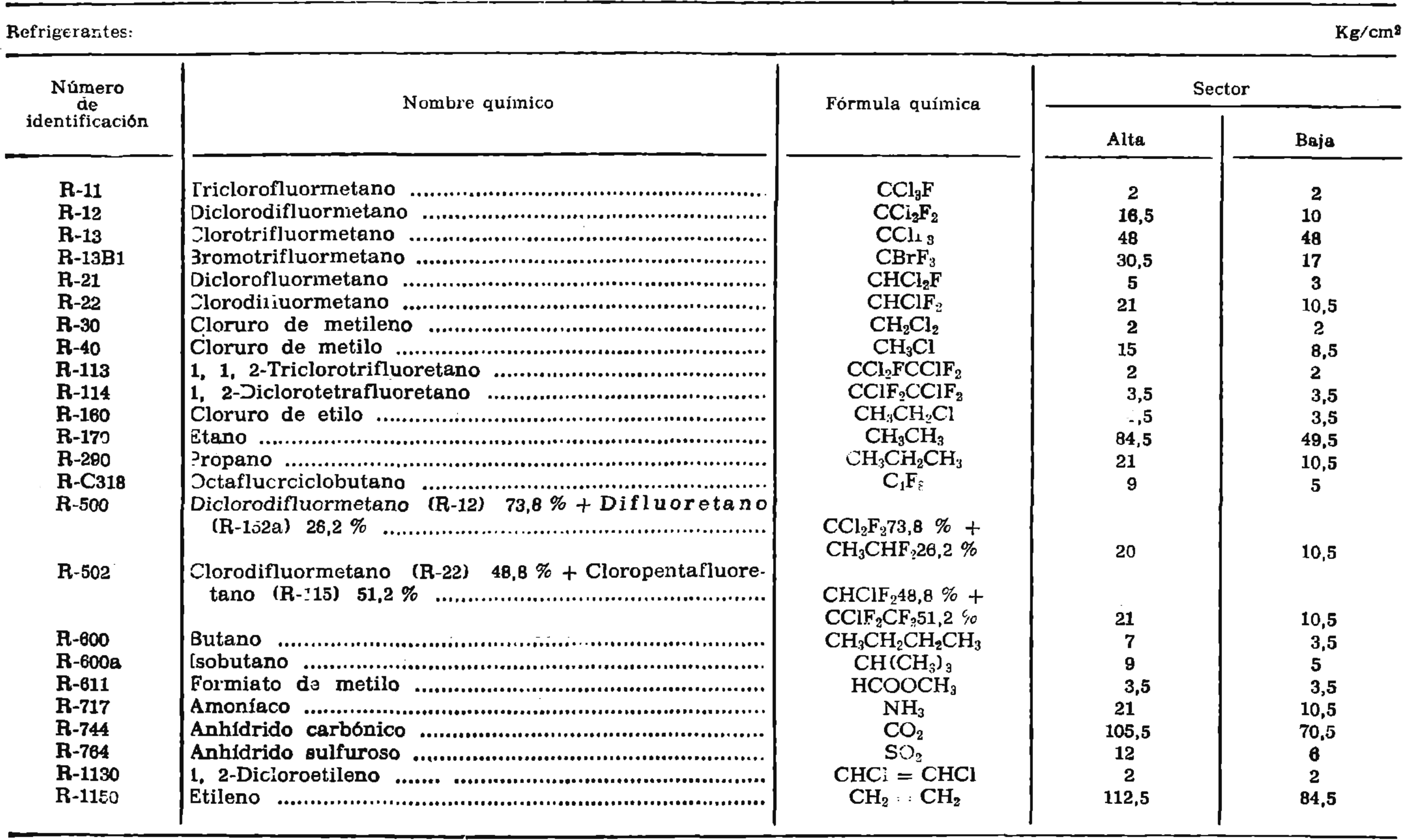

Tabla I.

4. Efectos fisiológicos de los refrigerantes.

Tabla II.

1. DENOMINACION DE LOS REFRIGERANTES

De acuerdo con lo que establece el artículo 11 del Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas, los refrigerantes se denominarán o expresarán por su fórmula o por su denominación química, o si procede, por su denominación simbólica numérica, no siendo suficiente, en ningún caso, su nombre comercial.

2. NOMENCLATURA SIMBOLICA NUMERICA

A efectos de lo dispuesto en el número anterior, se establece la siguiente nomenclatura simbólica numérica:

Los refrigerantes podrán expresarse, en lugar de hacerlo por su fórmula o por su denominación química, mediante la denominación simbólica numérica adoptada internacionalmente y que se detalla seguidamente.

La denominación simbólica numérica de un refrigerante se establecerá a partir de su fórmula química, consistiendo en una expresión numérica en la que:

– La primera cifra de la derecha, en los compuestos que carezcan de bromo, indicará el número de átomos de flúor de su molécula

– A la izquierda de la anterior se indicará con otra cifra el número de átomos de hidrógeno de su molécula más uno.

– A la izquierda de la anterior es indicará con otra cifra el número de átomos de carbono de su molécula menos uno. Si resulta un cero no se indicará.

– El resto de los enlaces se completará con átomos de cloro.

– Si la molécula contiene átomos de bromo se procederá de la manera indicada hasta aquí, añadiendo luego a la derecha una B mayúscula, seguida del número de dichos átomos.

– Los derivados cíclicos se expresarán según la regla general, encabezándolos con una C mayúscula a la izquierda del número del refrigerante.

– En los compuestos isómeros, el más simétrico (en pesos atómicos) se indica sin letra alguna a continuación de los números. Al aumentar la asimetría, se colocarán las letras a, b, c, etc.

– Los compuestos no saturados seguirán las reglas anteriores, anteponiendo el número 1 como cuarta cifra, contada desde la derecha.

– Los azeótropos o mezclas determinadas de refrigerantes se expresarán mediante las denominaciones de sus componentes, intercalando, entre paréntesis, el porcentaje en peso correspondiente de cada uno. Los azeótropos también pueden designarse por un número de la serie 500 completamente arbitrario.

Los números de identificación de los refrigerantes de los compuestos inorgánicos se obtienen añadiendo a 700 los pesos moleculares de los compuestos.

Cuando dos o más refrigerantes inorgánicos tienen los mismos pesos moleculares se utilizan las A, B, C, etc., para distinguirlos entre ellos.

3. GRUPOS DE CLASIFICACION SEGUN EL GRADO DE SEGURIDAD

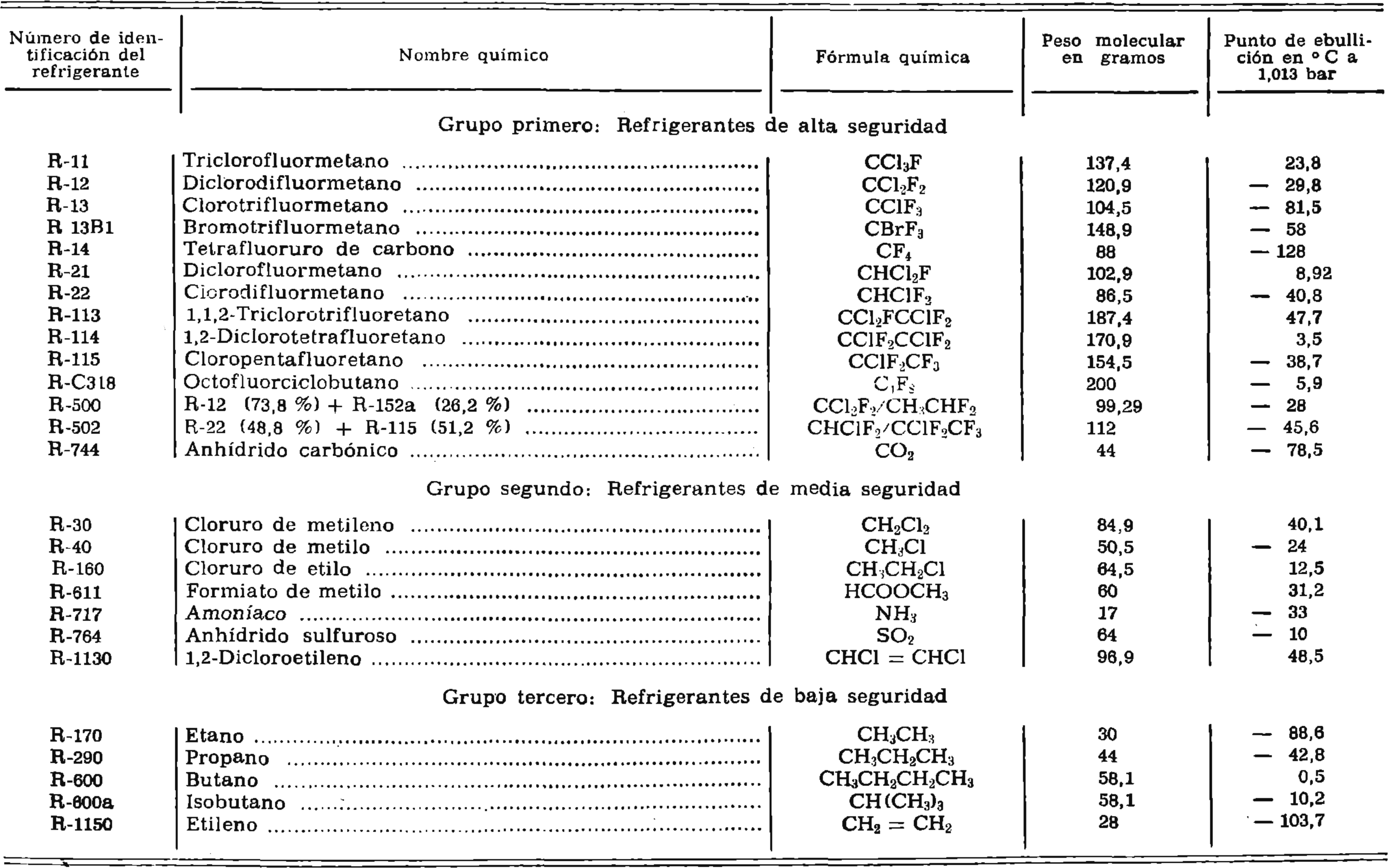

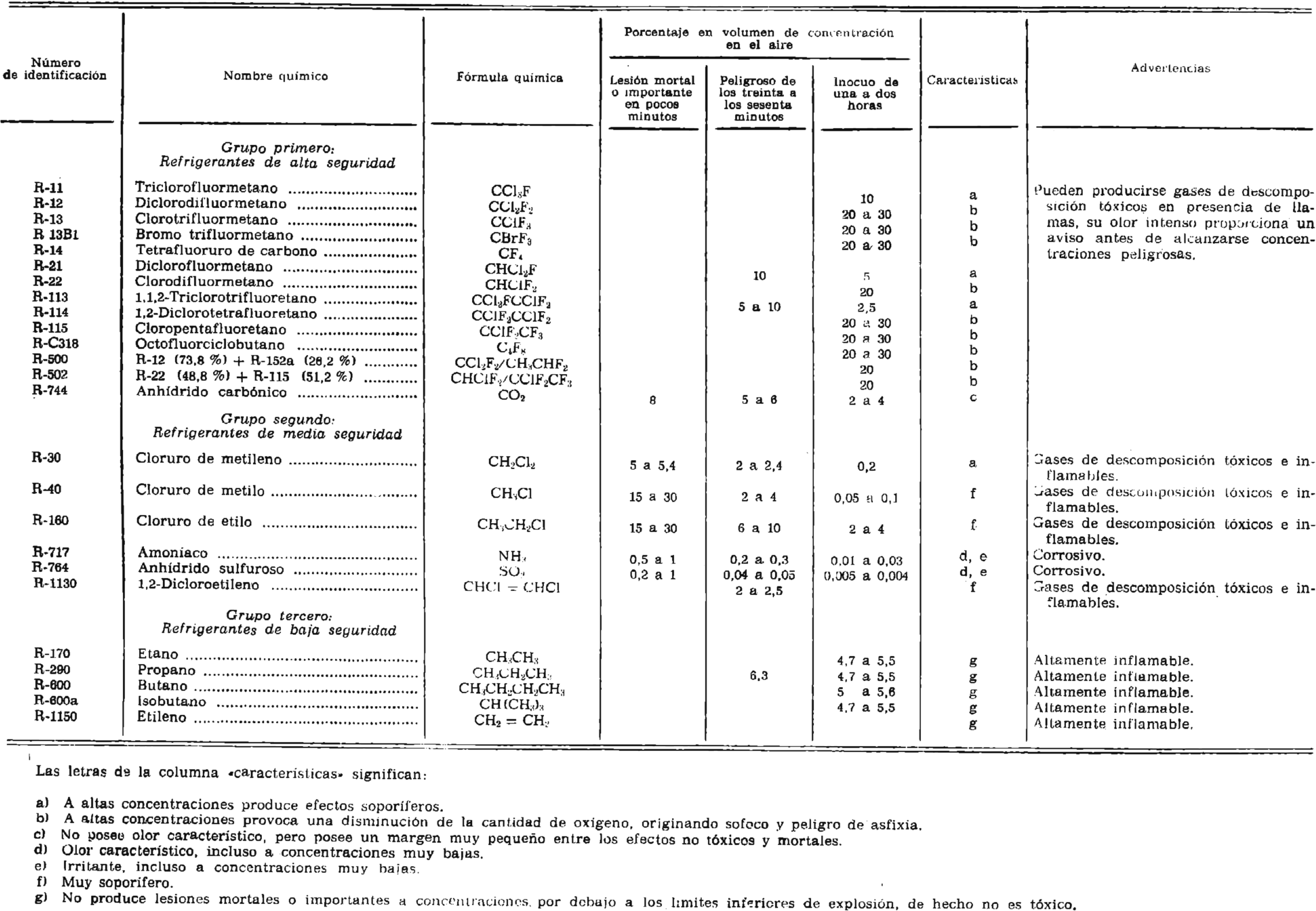

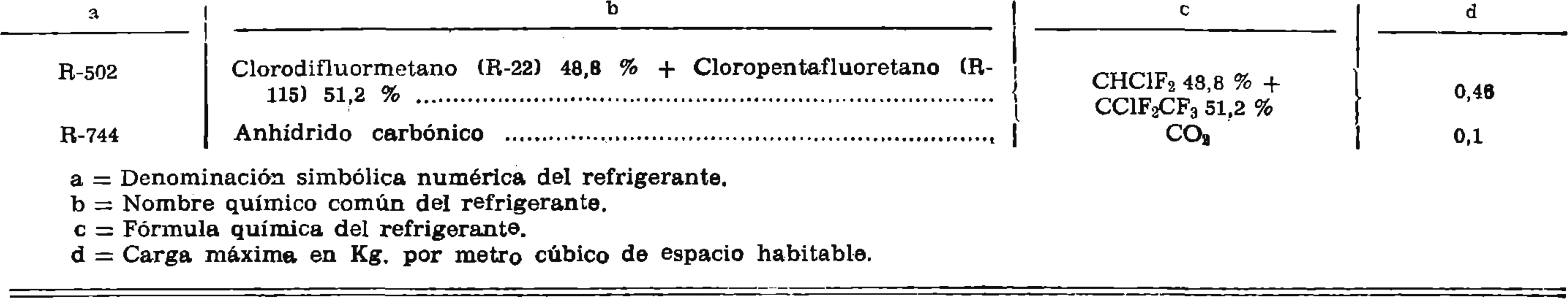

A efectos de lo dispuesto en el artículo 2 del Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas, los refrigerantes se clasifican en tres grupos, que se detallan en la Tabla I.

En la Tabla II se indican los efectos fisiológicos de los mismos.

Por el Ministerio de Industria y Energía, y a petición de parte interesada, se autorizará la utilización de otros refrigerantes, o sus mezclas, no incluidos en la Tabla I, previa determinación de cuantas características de prueba y uso sean precisas según lo requerido en las prescripciones establecidas en el Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas y en las Instrucciones Complementarias que lo desarrollan.

Tabla I

Clasificación de los refrigerantes

Tabla II

Efectos fisiológicos de los refrigerantes

INSTRUCCION MI

IF - 003. Clasificación de los sistemas de refrigeración

INDICE

1. Clasificación de los sistemas de refrigeración.

1.1 Sistema directo.

1.2 Sistema indirecto cerrado.

1.3 Sistema indirecto abierto.

1.4 Sistema doble indirecto cerrado.

1.5 Sistema doble indirecto abierto.

1.6 Sistema indirecto cerrado ventilado.

1.7 Sistema indirecto abierto ventilado.

1. CLASIFICACION DE LOS SISTEMAS DE REFRIGERACION

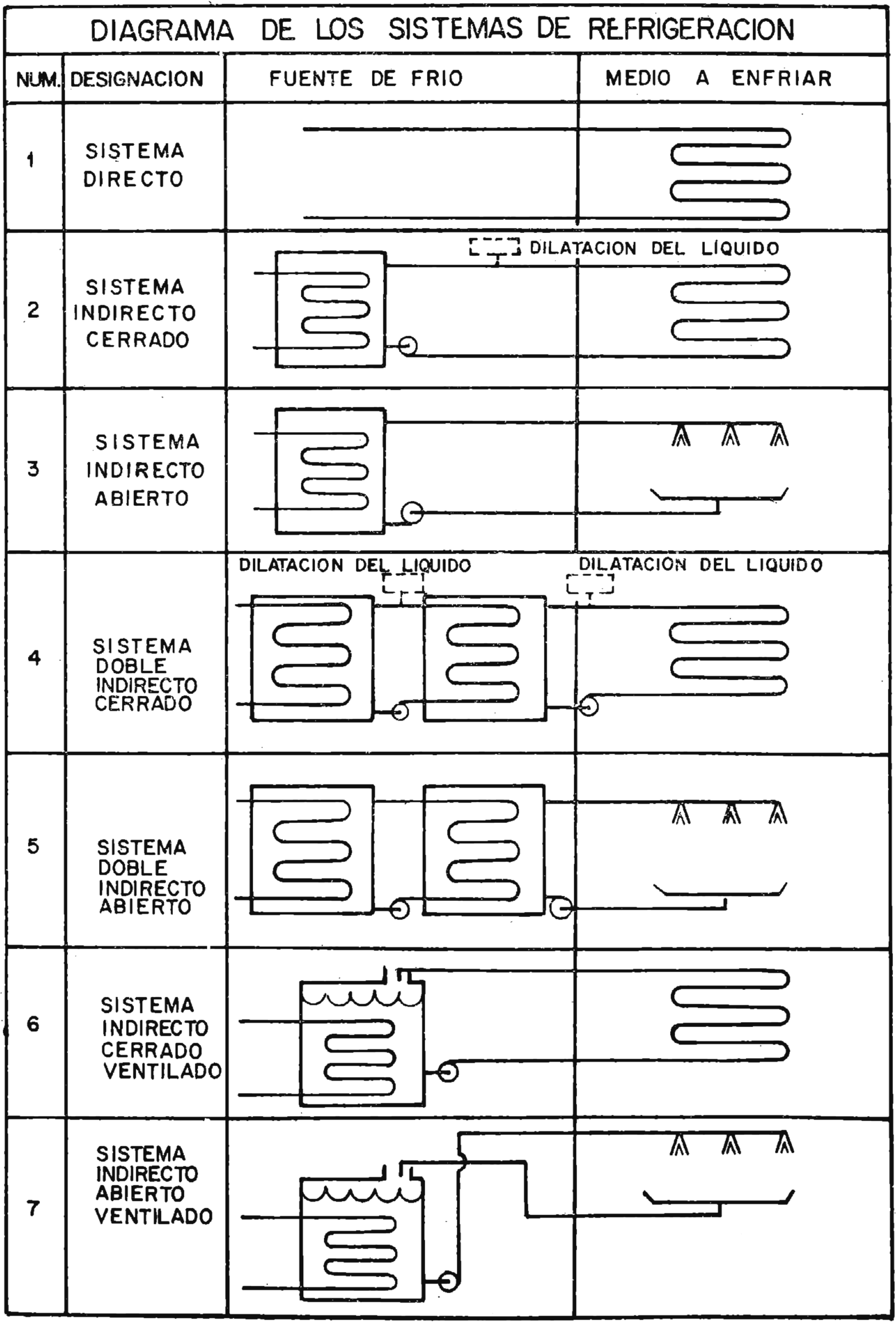

A efectos de lo dispuesto en el artículo 21 del Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas, los sistemas de refrigeración se clasifican según se establece a continuación:

1.1 Sistema directo.

Sistema de refrigeración sin circuitos auxiliares, estando el evaporador del circuito primario directamente en contacto con el medio a enfriar o a acondicionar.

1.2 Sistema indirecto cerrado.

Sistema de refrigeración con un solo circuito auxiliar, cuya materia circulada no entra en contacto con el medio a enfriar o a acondicionar.

1.3 Sistema indirecto abierto.

Sistema de refrigeración con un solo circuito auxiliar, cuya materia circulada entra en contacto con el medio a enfriar o a acondicionar.

1.4 Sistema doble indirecto cerrado.

Sistema de refrigeración con dos circuitos auxiliares en serie, tal que la materia circulada en el circuito final no entra en contacto con el medio a enfriar o a acondicionar.

1.5 Sistema doble indirecto abierto.

Sistema de refrigeración con dos circuitos auxiliares en serie, tal que la materia circulada en el circuito final entra en contacto con el medió a enfriar o a acondicionar.

1.6 Sistema indirecto cerrado ventilado.

Análogo al 1.2, pero en el que el tanque del circuito principal está a la presión atmosférica.

1.7 Sistema indirecto abierto ventilado.

Similar al indirecto abierto, pero el evaporador está situado en un tanque abierto o comunicado con la atmósfera.

IF - 004. Utilización de los diferentes refrigerantes

INDICE

1. Utilización de los diferentes refrigerantes.

1.1 Refrigerantes del grupo primero.

Tabla I.

1.2 Refrigerantes del grupo segundo.

1.2.1 Sistemas de refrigeración directos.

Tabla II.

1.2.2 Sistemas de refrigeración indirectos abiertos.

1.2.3 Sistemas de refrigeración indirectos cerrados y doble indirectos.

Tabla III.

1.3 Refrigerantes del grupo III.

2. Prescripciones especiales.

2.1 Utilización de sistemas directos de refrigeración en locales industriales.

2.2 Casos en que se requiere la colocación de equipos frigoríficos en salas de máquinas de seguridad elevada.

2.3 Instalación de equipos frigoríficos que no requieran sala de máquinas.

3. Instalaciones especiales.

3.1 Pistas de patinaje.

1. UTILIZACION DE LOS DIFERENTES REFRIGERANTES

De acuerdo con lo dispuesto en el artículo 21.2 del Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas, la utilización de los diferentes refrigerantes, según el sistema y el local donde se empleen, se efectuará conforme a las prescripciones siguientes:

1.1 Refrigerantes del grupo primero.

Los refrigerantes del grupo primero podrán utilizarse, con cualquier sistema de refrigeración, en locales de cualquier clasificación, siempre que la carga de refrigerante, expresada en kilogramos, contenida en la instalación, no pase del valor del producto de:

a) Concentración del fluido frigorífico admisible expresada en kilogramos por metro cúbico e indicado en la columna «d» de la tabla I.

b) Volumen en metros cúbicos del «local más pequeño», atendido por la instalación frigorífica.

El volumen del «local más pequeño» será el que corresponda al menor de los espacios aislables normalmente cerrados, excluyendo, en su caso, la sala de máquinas, servidos por un mismo equipo frigorífico.

Si varios locales son enfriados por aire procedente de una cámara acondicionadora común, se tomará como menor el volumen total del conjunto de los locales, en lo que se refiere a la carga admisible indicada en la tabla I, siempre que el volumen de aire suministrado a cada local no se pueda reducir por debajo del 25 por l00 del total.

De no cumplirse lo establecido en los párrafos anteriores, y en el caso de locales no industriales, la totalidad del equipo frigorífico deberá colocarse en una sala de máquinas, excepto las tuberías de conexión del circuito auxiliar, que podrán colocarse según se indica en la instrucción MI-IF-006.

Todos los locales en los que existan fuegos abiertos deberán estar suficientemente ventilados.

En los locales industriales podrán utilizarse refrigerantes del grupo primero sin limitación de carga, con cualquier ciase de' sistema de refrigeración, siempre que se cumpla lo dispuesto en el número 2.1 de esta instrucción.

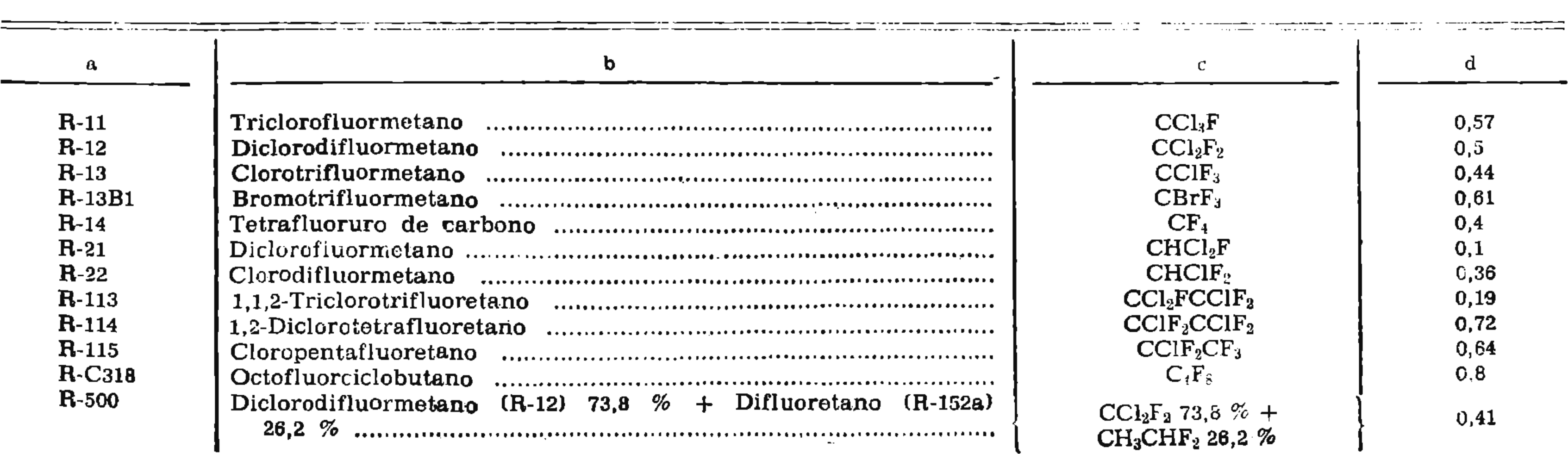

Tabla I

Carga máxima de refrigerante del grupo primero por equipo, utilizando sistemas de refrigeración directos

1.2 Refrigerantes del grupo segundo.

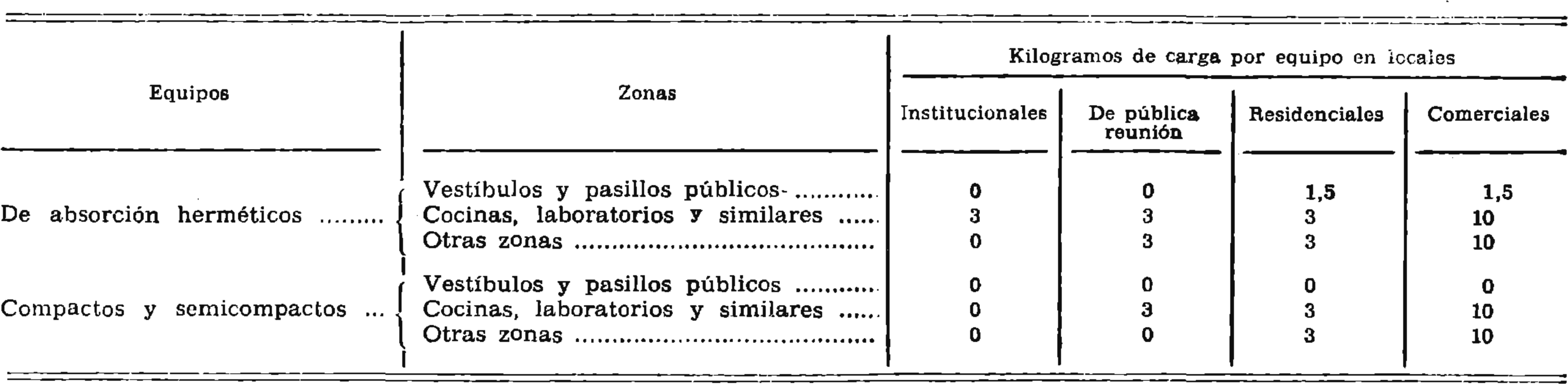

1.2.1 Sistemas de refrigeración directos. Los refrigerantes del grupo segundo con sistemas de refrigeración directos podrán utilizarse en los locales industriales sin limitación de carga. En todos los demás locales solamente podrán ser utilizados con equipos de absorción herméticos o equipos compactos y semicompactos, con las cargas y en los casos indicados en la tabla I, y siempre para usos distintos del acondicionamiento de aire.

Tabla II

Carga máxima de cualquier refrigerante del grupo segundo, por equipo, utilizando sistemas de refrigeración directos, según equipos y emplazamiento señalados

1.2.2 Sistemas de refrigeración indirectos abiertos. Los refrigerantes del grupo segundo con sistemas de refrigeración indirectos abiertos sólo se podrán utilizar en los locales industriales, sin que se establezca carga límite. En los demás locales no podrán ser utilizados en ningún caso.

1.2.3 Sistemas de refrigeración indirectos cerrados y doble indirectos. Los refrigerantes del grupo segundo, con sistemas de refrigeración indirectos cerrados y doble indirectos, se podrán utilizar en locales no industriales con las limitaciones de carga expresadas en la tabla III, colocando los evaporadores del circuito primario en cámaras acondicionadas aisladas con ventilación libre al exterior.

En locales industriales se podrán utilizar sin limitaciones de carga, excepto los siguientes refrigerantes, que tienen carácter inflamable: cloruro de etilo, cloruro de metilo, dicloroetileno y formiato de metilo En estos casos, la carga máxima será de 500 kilogramos por equipo independiente, pudiendo ser autorizadas cargas superiores por la Dirección General de industrias Alimentarias y Diversas, previa justificación de necesidades y de medidas de segundad dispuestas.

Tabla III

Carga máxima de refrigerante del grupo segundo, por equipo, utilizando sistemas de refrigeración indirectos cerrados y doble indirectos, en los casos y condiciones indicados

1.3 Refrigerantes del grupo tercero.

La utilización de los refrigerantes del grupo tercero, con cualquier sistema de refrigeración, queda condicionada a la observancia de las reglas siguientes:

1.ª En laboratorios de locales comerciales podrán ser utilizados sólo con equipos de absorción herméticos, compactos o semicompactos con carga máxima de 10 kilogramos.

2.ª En locales industriales se podrán utilizar con una carga de 500 kilogramos, como máximo, por equipo independiente, pudiendo ser autorizadas cargas superiores por la Dirección General de Industrias Alimentarias y Diversas, previa justificación de necesidades y de medidas de seguridad dispuestas.

3.ª Salvo lo establecido en la regla primera, no podrán ser utilizados en locales no industriales.

2. PRESCRIPCIONES ESPECIALES

2.1 Utilización de sistemas directos de refrigeración en locales industriales.

Los locales industriales, en pisos distintos del primero y de la planta baja, cuando contengan algún sistema directo de refrigeración, deben estar totalmente separados del resto del edificio por construcciones resistentes y puertas de seguridad, y dotados de salidas directas de emergencia suficientes al exterior. Caso contrario serán considerados como locales comerciales.

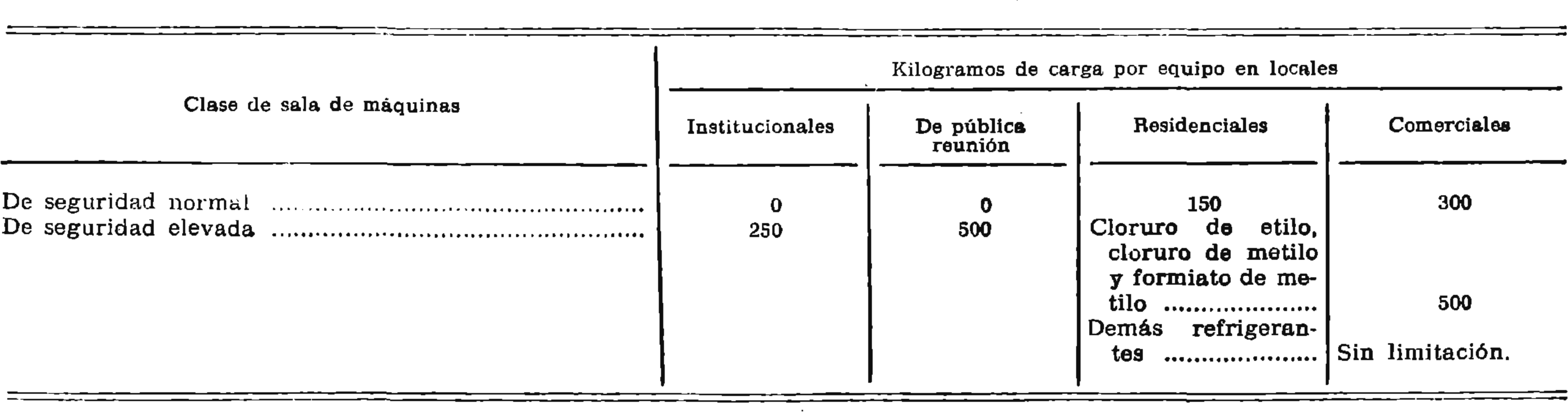

2.2 Casos en que se requiere la colocación de equipos frigoríficos en salas de máquinas de seguridad elevada.

En los casos de instalaciones frigoríficas, situadas en locales institucionales o de pública reunión, que, según los números anteriores de esta Instrucción, requieran la colocación de los equipos frigoríficos en sala de máquinas, ésta será de seguridad elevada (véase Instrucción MI-IF-007).

2.3 Instalación de equipos frigoríficos que no requieran sala de máquinas.

En la instalación de equipos frigoríficos que puedan utilizarse, de acuerdo con las prescripciones anteriormente mencionadas en esta Instrucción, y no requieran colocarse en una sala de máquinas, se tendrán en cuenta las siguientes condiciones:

a) En pasillos y vestíbulos de locales no industriales, así como en habitaciones de locales institucionales, cuando se utilicen refrigerantes del grupo primero, sólo podrán colocarse equipos frigoríficos compactos y semicompactos.

b) Todos los equipos frigoríficos deberán estar provistos de carcasas de protección, de tal forma que los hagan inaccesibles a personas no autorizadas

c) Queda prohibida la instalación de equipos frigoríficos en tos pasillos, escaleras y sus rellanos, entradas y salidas de edificios, siempre que dificulten la libre circulación de las per sonas.

3. INSTALACIONES ESPECIALES

3.1 Pistas de patinaje.

En las pistas de patinaje sólo se podrán utilizar sistemas de refrígeración indirectos cerrados.

IF - 005. Materiales empleados en la construcción de equipos frigoríficos

INDICE

1. Normas de diseño y construcción.

2. Resistencia de los materiales empleados en la construcción de equipos frigoríficos.

3. Materiales empleados en la construcción de equipos frigoríficos.

3.1 Empleo de metales no férricos y sus aleaciones.

3.2 Tubos de material férrico.

3.3 Uniones soldadas en tubo de cobre.

3.4 Protección de conductos de cobre.

3.5 Uniones; conexiones y elementos del equipo en conductos de aire.

1. NORMAS DE DISEÑO Y CONSTRUCCION

Se utilizarán con prioridad las normas UNE, completadas por códigos o recomendaciones aceptados nacional o internacionalmente.

Se prestará especial atención al cálculo de espesores y selección de materiales para aquellos recipientes cuya temperatura de servicio sea inferior a –40° C.

2. RESISTENCIA DE LOS MATERIALES EMPLEADOS EN LA CONSTRUCCION DE EQUIPOS FRIGORIFICOS

De acuerdo con lo dispuesto en el artículo 22 del Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas, cualquier elemento de un equipo frigorífico debe ser proyectado, construido y ajustado de manera que cumpla las prescripciones señaladas en el vigente Reglamento de Aparatos y Recipientes a Presión.

3. MATERIALES EMPLEADOS EN LA CONSTRUCCION DE EQUIPOS FRIGORIFICOS

De acuerdo con lo dispuesto en el artículo 23 del Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas, cualquier material empleado en la construcción e instalación de un equipo frigorífico debe ser resistente a la acción de las materias con las que entre en contacto, de forma que no pueda deteriorarse en condiciones normales de utilización, y, en especial, se tendrá en cuenta su resiliencia a efectos de su fragilidad a baja temperatura.

3.1 Empleo de metales no férricos y sus aleaciones.

Conforme a lo previsto en el párrafo anterior, queda prohibido el uso de los siguientes metales y sus aleaciones:

a) El cobre con el amoníaco y el formiato de metilo. Las aleaciones de cobre (por ejemplo, latón, bronce) pueden utilizarse después de un minucioso examen de su compatibilidad con los materiales con que puedan estar en contacto.

b) El aluminio con el cloruro de metilo.

c) El magnesio, salvo en casos especiales en que se utilicen aleaciones de bajo porcentaje del mismo. En estos casos se comprobarán minuciosamente, antes de su empleo, sus resistencias a los productos con los que vayan a entrar en contacto.

d) El cinc con el amoníaco, cloruro de metilo y fluidos frigorígenos clorados.

e) El plomo con los fluidos frigorígenos fluorados, salvo en la construcción de juntas.

f) El estaño y las aleaciones plomo-estaño con hidrocarburos fluorados, cuando se prevean temperaturas de servicio inferiores a –10° C.

g) Las aleaciones de estaño para soldaduras blandas a temperaturas de servicio inferiores a –10° C. Se podrán utilizar a otras temperaturas siempre y cuando vayan a estar sometidas a tensiones mecánicas pequeñas.

Los componentes de las aleaciones para soldadura fuerte se examinarán en función de su compatibilidad con los fluidos frigorígenos.

3.2 Tubos de material férrico.

Los tubos de material férrico empleados en la construcción de elementos del equipo frigorífico o en conexiones y tuberías de paso de refrigerante deberán ser siempre de acero estirado, no estando permitido el uso de tubo de acero soldado longitudinalmente.

Excepcionalmente, la Dirección General de Industrias Alimentarias y Diversas podrá autorizar el empleo de otros tipos de tubo de acero, siempre que su utilización esté debidamente justificada.

3.3 Uniones soldadas en tubo de cobre.

Con refrigerantes del grupo primero podrán hacerse uniones por soldadura blanda.

Con refrigeración de los grupos segundo y tercero deberán ser siempre por soldadura fuerte.

3.4 Protección de conductos de cobre.

Los conductos de paso de refrigerante, de cobre dulce, deberán estar protegidos por tubos metálicos, rígidos o flexibles, cuando se utilicen en equipos con refrigerantes de los grupos segundo y tercero.

3.5 Uniones, conexiones y elementos del equipo en conductos de aire.

Si el aire circulado está destinado a acondicionamiento para confort humano, deberán poder resistir sin pérdida de estanqueidad la temperatura de 535° C. A este objeto se prohíbe el empleo de soldadura blanda.

IF - 006. Maquinaria frigorífica y accesorios

INDICE

1. Recipientes de refrigerante líquido.

2. Tuberías y conexiones.

2.1 Inspección de uniones ocultas.

2.2 Colocación de tuberías de paso de refrigerante en locales de cualquier categoría.

2.3 Colocación de tuberías de paso de refrigerante en locales no industriales.

3. Instalación de válvulas de seccionamiento.

4. Descargo de conducciones de agua.

5. Dispositivos de purga de aire y aceite.

6. Aparatos indicadores y de medida.

6.1 Manómetros para fluidos frigoríficos.

6.1.1 Graduación de los manómetros.

6.1.2 Instalación de manómetros indicadores.

6.2 Protección de indicadores de nivel.

7. Placa de características.

8. Puertas isotermas.

1. RECIPIENTES DE REFRIGERANTE LIQUIDO

Los recipientes de refrigerante líquido deberán ser distintos de cualquier otro elemento de la instalación, salvo condensadores de tipo multitubular horizontal e inmersión con envolvente general, que podrán ser utilizados, en su caso, como recipientes de refrigerante líquido.

La capacidad del recipiente de refrigerante líquido perteneciente a un equipo frigorífico con múltiples evaporadores será, como mínimo, de 1,25 veces la capacidad del evaporador mayor.

En las instalaciones con evaporador único, la colocación del recipiente de refrigerante líquido será facultativa del instalador.

Si un condensador multitubular horizontal o de inmersión con envolvente general se utiliza como recipiente de líquido, deberá tenerse en cuenta que, al recoger la carga de la instalación, la superficie de intercambio de calor libre del refrigerante líquido sea suficiente para que en ningún momento sea superada la presión máxima de servicio.

2. TUBERIAS Y CONEXIONES

2.1 Inspección de uniones ocultas.

Las uniones de tuberías o elementos que contienen refrigerante que vayan a ir cubiertas o protegidas deberán ser expuestas para inspección visual y probadas antes de cubrir o de colocar las protecciones.

2.2 Colocación de tuberías de paso de refrigerante en locales de cualquier categoría.

No podrán colocarse tuberías de paso de refrigerante en zonas de paso exclusivo, como vestíbulos, entradas y escaleras; tampoco podrán ser colocadas en huecos con elevadores u objetos móviles. Como excepción, podrán cruzar un vestíbulo si no hay uniones en la sección correspondiente, debiendo estar protegidos por un tubo o conducto rígido de metal los tubos de metales no férreos de diámetro interior igual o inferior a 2,5 centímetros.

En espacios libres utilizables como paso, así como en los pasillos de acceso a las cámaras, deberán ser colocados a una altura mínima de 2,25 metros del suelo o junto al techo.

2.3. Colocación de tuberías de paso de refrigerante en locales no industriales.

Las tuberías de paso de refrigerante en locales no industriales no podrán atravesar pisos en general, con las excepciones siguientes:

a) Podrán atravesar el piso entre la planta baja y las inmediatas superior a inferior, o desde la última planta a una sala de máquinas situada en la azotea o en la cubierta.

b) La tubería de descarga, desde los compresores hasta los condensadores, situados en la cubierta o azotea, podrá atravesar los pisos intermedios colocándola en el interior de un conducto resistente al fuego, continuo, sin aberturas a los pisos y con ventilación al exterior, que no contenga instalaciones eléctricas, objetos móviles ni Conducciones ajenas a la instalación frigorífica.

c) En instalaciones frigoríficas con refrigerantes del grupo primero, todas las tuberías de paso de refrigerante pueden atravesar los pisos necesarios mediante un conducto similar al indicado en el apartado b); si la instalación se efectúa mediante sistema de refrigeración directo con refrigerantes del grupo primero, las tuberías de paso podrán instalarse sin conductos aislantes, siempre que atraviesen locales servidos por la propia instalación.

En todos los demás casos las tuberías deberán pasar de un piso a otro por el exterior o por patios interiores descubiertos, siempre que, si h es la altura interior en metros del patio sobre un nivel determinado y v su volumen libre interior en metros cúbicos sobre dicho nivel, se cumpla para cualquier nivel que , y además que la relación entre cualquier sección y la máxima situada debajo de ella sea superior a dos tercios.

3. INSTALACIONES DE VALVULAS DE SECCIONAMIENTO

Las válvulas que se instalen en tuberías de cobre deberán tener apoyos independientes de las tuberías, de resistencia y seguridad adecuadas.

Las válvulas de secciona miento deberán estar rotuladas o numeradas.

4. DESCARGA DE CONDUCCIONES DE AGUA

Las descargas de las conducciones de agua de enfriamiento de compresores a la red de desagüe o alcantarillado no se efectuará directamente, sino interrumpiendo el conducto con un dispositivo de chorro libre que permita su observación en todo momento.

El agua procedente del enfriamiento de compresores y de condensación se considerará como no potable, a efectos de utilización y consumo humano, salvo dictamen favorable del correspondiente Organismo competente de la Dirección General de Sanidad.

El suministro desde la red de agua potable estará protegido, en todo caso, por los siguientes elementos:

a) Un grifo de cierre.

b) Un purgador de control de la estanqueidad del dispositivo de retención, y

c) Un dispositivo de retención.

En general, toda instalación que utilice agua procedente da una red pública de distribución cumplirá lo establecido en el título III (suministro de agua para refrigeración y acondicionamiento de aire) de las normas básicas para las instalaciones interiores de suministro de agua, aprobadas por Orden ministerial de 9 de diciembre de 1975 «Boletín Oficial del Estado» de 13 de enero y 12 de febrero de 1976).

5. DISPOSITIVOS DE PURGA DE AIRE Y ACEITE

Las purgas de aire, y de aceite de engrase de compresores acumulado en el circuito estarán dispuestas de modo que su operación pueda efectuarse descargando en recipientes con agua o líquidos que absorban el refrigerante o indiquen su presencia.

Los líquidos residuales contaminados con aceite, fluidos frigoríficos, no serán vertidos directamente al alcantarillado o cauce público, sino después de ser tratados adecuadamente para que los niveles de concentración de contaminantes no superen los valores indicados en su legislación vigente. Similar precaución se adoptará para la temperatura del agua residual en el momento del vertido.

6. APARATOS INDICADORES Y DE MEDIDA

Las instalaciones frigoríficas deben equiparse con aparatos indicadores y de medida que sean necesarios para su adecuada utilización y conservación:

6.1 Manómetros para fluidos frigorígenos.

6.1.1 Graduación de los manómetros.–Estos manómetros estarán graduados en unidades de presión, siendo adecuados para los fluidos frigorígenos que se utilicen.

Los manómetros instalados permanentemente en el sector de alta presión deberán tener una graduación superior a un 20 por 10C de la presión máxima dé servicio, como mínimo.

La presión de servicio máxima de la instalación estará indicada claramente con una fuerte señal roja.

6.1.2. Instalación de manómetros indicadores:

6.1.2.1 Los compresores estarán provistos de manómetros en las instalaciones siguientes:

1. Instalaciones con refrigerantes del grupo primero, cuando la carga de las mismas sobrepase los 50 kilogramos.

2. Instalaciones con refrigerantes del grupo segundo, cuando la carga de las mismas sobrepase los 25 kilogramos.

3. Instalaciones con refrigerantes del grupo tercero y anhídrido carbónico.

En el resto de las instalaciones se preverán conexiones para la colocación de manómetros en caso necesario.

6.1.2.2 Las bombas volumétricas para líquidos estarán provistas de un manómetro en el sector de alta presión o de impulsión. Se preverá la colocación de un dispositivo apropiado de amortiguamiento o de una válvula de cierre automático para evitar la fuga de fluidos peligrosos.

6.1.2.3 Los recipientes que hayan de someterse a pruebas de presión, estarán provistos de conexiones para la colocación de manómetros, que serán independientes y estarán distanciadas de la conexión que se utilice para las citadas pruebas, a menos que se hayan tomado otras medidas adecuadas para asegurarse de que la presión que soportan puede conocerse con las indicaciones de un único manómetro.

6.1.2.4 Las camisas de calefacción de los recipientes sometidos a presión estarán provistas de un manómetro y de un termómetro.

6.1.2.5 Los aparatos de control manual que se desescarchen utilizando calor o altas temperaturas, estarán provistos de manómetros.

6.2. Protección de indicadores de nivel.

Los indicadores visuales de nivel de refrigerante líquido de tipo tubo comunicante o similar, de mirilla continua, deberán estar dotados de protección exterior adecuada para el material transparente y tener en sus extremos dispositivos de bloqueo automático para caso de rotura, con válvulas de seccionamiento manuales.

7. PLACA DE CARACTERISTICAS

Toda instalación debe exhibir fijada en la sala de máquinas o en alguno de sus elementos principales, una placa metálica, en lugar bien visible, con el nombre del instalador, presión máxima de servicio, carga máxima del refrigerante para el cual se ha proyectado y construido y año de fabricación.

8. PUERTAS ISOTERMAS

Todas las puertas isotermas llevarán dispositivos de cierre, que permitan su apertura tanto desde fuera como desde dentro, aunque desde el exterior se cierren con llave y candado.

En el interior de toda cámara frigorífica, que pueda funcionar a temperatura bajo cero o con atmósfera controlada, y junto a su puerta, se dispondrá un hacha tipo bombero.

IF-007. Sala de máquinas

INDICE

1. Comunicaciones de una sala de máquinas con el resto del edificio.

2. Ventilación de las salas de máquinas.

3. Instalación de maquinaria.

4. Sala de máquinas de seguridad elevada.

Tabla I.

1. COMUNICACIONES DE UNA SALA DE MAQUINAS CON EL RESTO DEL EDIFICIO

Cualquier abertura o comunicación de una sala de máquinas con el resto del edificio a que pertenece deberá estar dotada de puertas o ventanas debidamente ajustadas, de modo que impida el paso de escapes de refrigerante.

2. VENTILACION DE LAS SALAS DE MAQUINAS

Toda sala de máquinas deberá tener medios suficientes de ventilación al exterior, que podrá ser natural o forzada, según se especifica a continuación:

– Ventilación natural: Consistirá en una o varias aberturas cuya superficie' total libre en función de la carga de refrigerante del equipo será como mínimo: S = 0,14 √P, en donde, S es la superficie total de las aberturas en metros cuadrados; P es la carga de refrigerante del equipo, expresada en kilogramos. Si hay varios será la del equipo que la tenga mayor.

– Ventilación forzada: Consistirá en ventiladores extractores cuya capacidad, en función de la carga de refrigerante del equipo será, como mínimo: en donde Q es el caudal de aire del ventilador o ventiladores, en metros cúbicos por hora; P es la carga del refrigerante del equipo, expresada en kilogramos. Si hay varios, será la del equipo que la tenga mayor.

3. INSTALACION DE MAQUINARIA

En la instalación de maquinaria deberá observarse las siguientes prescripciones:

1.ª Los motores y sus transmisiones deben estar suficientemente protegidos contra accidentes fortuitos del personal.

2.ª La maquinaria frigorífica y los elementos complementarios deben estar dispuestos de forma que todas sus partes sean fácilmente accesibles e inspeccionables y, en particular, las uniones mecánicas deben ser observables en todo momento.

3.ª Entre los distintos elementos de la sala de máquinas existirá el espacio libre mínimo recomendado por el fabricante de los elementos para poder efectuar las operaciones de mantenimiento.

En el caso de emplear aparatos autónomos montados en fábrica, deberá preverse la posibilidad de que los aparatos deban ser reparados y puestos a punto nuevamente fuera de la instalación, Por lo tanto, la instalación deberá disponer de accesos libres y practicables para el movimiento de los citados aparatos.

4.ª Las salas de máquinas deberán estar dotadas de iluminación artificial adecuada.

5.ª La existencia de focos de calor en salas de máquinas se ajustará a lo dispuesto en la Instrucción MI-IF 008, debiendo vigilarse la calefacción a fin de evitar el peligro de las bajas temperaturas en los compresores y posibles congelaciones del agua en los condensadores.

4. SALA DE MAQUINAS DE SEGURIDAD ELEVADA

Para que una sala de máquinas pueda considerarse como de seguridad elevada cumplirá, además de los requisitos exigidos con carácter general, las siguientes condiciones:

a) Debe carecer de aparatos productores de llama, instalados con carácter permanente.

b) Las puertas que comuniquen con el resto del edificio deben tener una resistencia mecánica al menos equivalente a la exigida para los correspondientes muros, incombustibles, de superficie continua, abriendo al exterior de la sala, con un dispositivo que impida, en todo momento, que queden abiertas por si solas, tolerándose mirillas transparentes de doble lámina de 0,10 metros cuadrados de superficie total máxima y debiendo ir montadas en marcos incombustibles.

c) La estructura de la sala tendrá una resistencia de, al menos, tres horas frente al fuego tipo, respondiendo sus materiales y espesores a las características que se especifican en la Tabla I, que conservará su vigencia mientras no se aprueben normas especificas de los servicios de extinción.

Si en la estructura de la sala se utilizan materiales no indicados en la Tabla I, se tomarán espesores equivalentes, resolviendo en caso de duda la Dirección General de Industrias Alimentarias y Diversas.

La temperatura de combustión del acabado interior de paramentos suelos y techos será superior a 800° C.

d) El espesor de las paredes que la separan del resto del edificio debe calcularse de acuerdo con lo especificado en el capítulo III del Reglamento de Recipientes a Presión, aprobado por Decreto 2443/1069, de 16 de agosto.

e) Debe poseer por lo menos una abertura de salida directa al exterior, de dimensiones mínimas de un metro de ancho por dos de alto, dotada de puertas y marcos incombustibles que abran hacia afuera, sin posibilidad de impedimentos. A este efecto, puede considerarse como exterior todo local abierto o ventilado permanentemente, cuyas dimensiones mínimas en planta sean de tres por tres metros, siempre que no se utilice como paso obligatorio (escaleras y salidas de emergencia) para personas ajenas a la instalación frigorífica.

f) Todos los conductos y tuberías que atraviesan las paredes, suelo y techos deben hacerlo sin dejar huecos libres de ninguna clase que permitan el paso del gas.

g) Las aberturas exteriores no deben estar próximas a ningún posible escape de humos o fuego, ni a ninguna escalera.

h) Debe poseer un sistema de ventilación mecánica independiente del resto del edificio.

i) Debe estar dotada de control remoto desde el exterior, para poder parar en todo momento el funcionamiento de los compresores o generadores y poner en marcha el sistema de ventilación mecánica, estando situados dichos controles en la proximidad de sus accesos.

En el caso de que la sala de máquinas sólo contenga equipos frigoríficos compactos o semicompactos, con carga de refrigerantes del grupo primero, sólo se exigirán, para que sea considerada de seguridad elevada, las condiciones b), c), e), f), g). h), i), mencionadas anteriormente.

Caso de no poder cumplirse alguna de las condiciones anteriores, se justificarán en el proyecto las medidas de seguridad de carácter extraordinario que garanticen un grado de seguridad equivalente, a juicio de la Dirección General de Industrias Alimentarias y Diversas.

Tabla I

| Material | Espesor en cm. |

|---|---|

| Mortero de cemento sobre malla metálica o perfiles sin pintar. | 6,00 |

| Mortero bastardo sobre malla metálica o perfiles sin pintar. | 6,00 |

| Mortero de cemento y vermiculita o perlita sobre malla metálica o perfiles sin pintar. | 4.75 |

| Placas de hormigón ligero. | 6,00 |

| Placas de fibras de amianto. | 6,00 |

| Ladrillos macizos. | 10,50 |

| Ladrillos huecos (Ambos tomados con mortero de cemento.) | 13,00 |

| Placas de toba. | 8,00 |

| Hormigón sin finos, sobre perfiles sin pintar. | 8,00 |

| Otros hormigones, sobre perfiles sin pintar. | 5,00 |

IF - 008. Focos de calor

INDICE

1. Colocación de radiadores caloríficos y evaporadores en un mismo conducto de aire acondicionado.

2. Producción de llamas en salas de máquinas de locales no industriales.

3. Producción de llamas en locales institucionales.

4. Producción de llamas en locales con instalaciones que utilicen refrigerantes inflamables.

Tabla l.

1. COLOCACION DE RADIADORES CALORIFICOS Y EVAPORADORES EN UN MISMO CONDUCTO DE AIRE ACONDICIONADO

En locales institucionales y en locales de pública reunión se dotará al evaporador de una válvula de seguridad con descarga libre al exterior, cuando el radiador de calor esté colocado antes del evaporador o a menos de cincuenta centímetros después, en el sentido de circulación del aire.

Se excluirán de esta exigencia los equipos compactos de acondicionamiento de aire de tipo autónomo dotados de baterías de calor en fábrica, según prototipo aprobado por la Dirección General de Industrias Siderometalúrgicas y Navales.

2. PRODUCCION DE LLAMAS EN SALAS DE MAQUINAS DE LOCALES NO INDUSTRIALES

Con refrigerantes del grupo primero, excepto el anhídrido carbónico, la producción de llamas en hogares o aparatos sólo está permitida si tienen lugar en local cerrado, con aspiración forzada hacia el exterior. Por local cerrado se entenderá el que sólo tiene comunicación con el exterior.

Con refrigerantes del grupo segundo, excepto el anhídrido sulfuroso, no está permitida la producción de llamas, ni la existencia de hogares o aparatos productores de llamas, ni la de superficies caldeadas a más de 450° C.

Queda permitido el uso ocasional de cerillas, encendedores de bolsillo, lámparas detectoras de gases y similares.

3. PRODUCCION DE LLAMAS EN LOCALES INSTITUCIONALES

Cuando una instalación con refrigerantes del grupo primero, exceptuando el anhídrido carbónico, tenga una carga superior a medio kilogramo, sólo se permitirá la existencia de llamas si se producen en local cerrado, con chimenea abierta al aire libre exterior. En caso de que dicha prescripción no se cumpla, se exigirán las condiciones previstas para el uso de refrigerantes del segundo grupo.

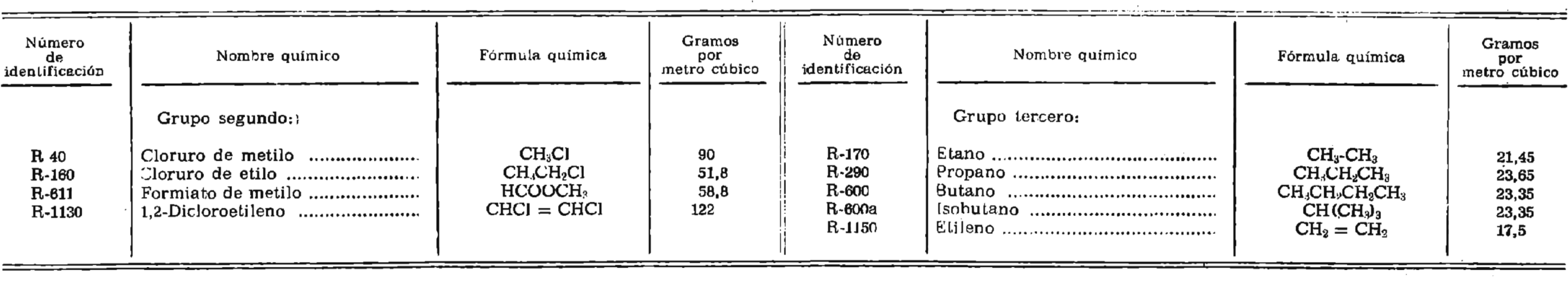

4. PRODUCCION DE LLAMAS EN LOCALES CON INSTALACIONES QUE UTILICEN REFRIGERANTES INFLAMABLES

En todo local que contenga elementos de un equipo frigorífico que utilice refrigerantes inflamables, tal que el peso del refrigerante por metro cúbico de volumen que resulte de dividir la carga del equipo por el volumen del local, sea superior al límite indicado en la tabla I, no estará permitida la producción de llamas ni la existencia de superficies caldeadas a más de 400° C.; asimismo, la instalación eléctrica deberá ajustarse a lo requerido para locales con riesgo de incendio o explosión (véase la instrucción MI IF - 012, número 2).

Tabla I

Carga máxima de refrigerante en gramos por metro cúbico de volumen del local a efectos de lo especificado en el número 4 de esta Instrucción

IF - 009. Protección de las instalaciones contra sobrepresiones

INDICE

1. Prescripciones generales.

2. Protección de compresores.

3. Protección de bombas volumétricas.

4. Protección de recipientes a presión.

4.1. Recipientes con volumen interior igual o inferior a 100 dm3.

4.2. Recipientes con volumen interior comprendido entre 100 dm3 y 200 dm3.

4.3. Recipientes con volumen interior igual o superior a 280 dm3.

5. Conexión de las válvulas de seguridad.

6. Capacidad de descarga de las válvulas de seguridad.

7. Presión de tarado de las válvulas de seguridad.

8. Descarga de las válvulas de seguridad.

9. Instalación de válvulas de seguridad.

10. Instalación de tapones fusibles.

11. Limitadores de presión (presotatos de seguridad a alta presión).

11.1. Instalación.

11.2. Tarado.

11.3. Conexión.

1. PRESCRIPCIONES GENERALES

Toda instalación frigorífica cuya carga de refrigerante sea igual o mayor a 20 kg. estará protegida, como mínimo, por un elemento de seguridad, conectado a algún elemento del sector de alta presión.

Todo elemento perteneciente al sector de alta presión, excepto las tuberías de conexión y paso de refrigerante, aislable mediante válvulas de seccionamiento y que contenga refrigerante líquido, cuyo diámetro interior sea mayor de 160 milímetros, será protegido por una válvula de seguridad.

2. PROTECCION DE COMPRESORES

Todo compresor que funcione a más de 1 kg/cm2, y con desplazamiento superior a 1,5 metros cúbicos por minuto, ha de estar protegido por una válvula de seguridad o disco de rotura, en su descarga, antes de cualquier válvula de paso o maniobra.

3. PROTECCION DE BOMBAS VOLUMETRICAS

Las bombas volumétricas de todo circuito frigorífico se protegerán en su descarga de forma análoga a la indicada en el número anterior.

4. PROTECCION DE RECIPIENTES A PRESION

Los recipientes a presión que formen parte de una instalación frigorífica estarán protegidos del modo siguiente:

4.1 Recipientes con volumen interior igual o inferior a 100 dm3.

Estarán protegidos por una válvula de seguridad, disco de rotura o algún elemento de ruptura por fusión, siempre que se ajuste para actuar solamente por elevación de temperatura producida por causas exteriores al equipo.

4.2 Recipientes con volumen interior comprendido entre 100 dm3 y 280 dm3.

Estarán protegidos, como mínimo, por un disco de rotura o una válvula de seguridad.

4.3 Recipientes con volumen interior igual o superior a 280 dm3.

Se protegerán con dos válvulas de seguridad en paralelo, conectadas a una válvula de cierre de tres vías, de tal tipo que no puedan seccionarse las dos válvulas de seguridad simultáneamente. Podrán utilizarse análogamente discos de rotura.

5. CONEXION DE LAS VALVULAS DE SEGURIDAD

La toma o conexión de las válvulas de seguridad se efectuará siempre en una parte del elemento protegido que no pueda ser alcanzada por el nivel del líquido refrigerante.

6. CAPACIDAD DE DESCARGA DE LAS VALVULAS DE SEGURIDAD

Las válvulas de seguridad instaladas con carácter obligatorio, y sus conexiones, tendrán una capacidad de descarga tal que impidan una sobrepresión de un 10 por 100 sobre la presión de timbre. Esta condición tendrá que ser cumplida por cada una de las válvulas de seguridad consideradas independientemente.

La capacidad mínima de evacuación de la válvula de seguridad de un recipiente que contenga refrigerante líquido se determinará por la siguiente fórmula: C = f D L.

C = Capacidad de evacuación, expresada en kilogramos de aire por hora.

D = Diámetro exterior del recipiente, expresado en metros.

L = Longitud del recipiente, expresada en metros.

f = Factor que depende del refrigerante y que vale

| Refrigerante | Valor de f |

|---|---|

| (R-717) amoníaco. | 145 |

| 12, 22 y 500. | 450 |

| 502 y 13, 13B1 y 14 en sistemas de cascada. | 730 |

| Otros. | 290 |

La capacidad de evacuación de aire de un válvula de seguridad que se expresará en kilogramos de aire por hora será medida a una presión no superior al 110 por 100 de su presión de tarado.

En los casos en que determinados recipientes a presión, que contengan líquido refrigerante, requieran el uso de dos o más válvulas de seguridad en paralelo para alcanzar la capacidad de evacuación exigida, la batería de válvulas de seguridad en paralelo se considerará como una unidad y, por consiguiente, como un dispositivo único de seguridad.

Cuando una válvula de seguridad proteja a más de un recipiente a presión, Su capacidad será la suma de las capacidades que correspondan a cada recipiente a presión.

7. PRESION DE TARADO DE LAS VALVULAS DE SEGURIDAD PRECINTADO

Las válvulas de seguridad no estarán taradas a presión superior a la de timbre, ni a 1,2 veces la de estanqueidad.

Las válvulas de seguridad dispondrán del reglamentario precinto como garantía de su correcto tarado. La instalación de tales precintos podrá realizarse, por los fabricantes, instaladores y conservadores-reparadores frigoristas autorizados. A tal efecto, los fabricantes, instaladores y conservadores-reparadores frigoristas autorizados deberán disponer de precintos propios, que deberán llevar en el anverso las siglas de la provincia y su número de inscripción en el Registro Industrial, pudiendo hacer figurar otra marca particular en el reverso del mismo.

8. DESCARGA DE LAS VALVULAS DE SEGURIDAD

Si la descarga de una válvula de seguridad se efectúa por el sector de baja presión del circuito, se instalará en dicha parte otra válvula de seguridad, de tal forma que no existan válvulas de paso entre ambas.

Cuando la descarga de una válvula de seguridad tenga lugar al exterior del circuito de refrigerante, se seguirán las siguientes prescripciones:

a) La descarga deberá hacerse obligatoriamente al exterior del edificio, en lugar ventilado y alejado de aberturas de locales y de escapes de fuegos y humos.

b) Si se trata de amoníaco con carga por encima del límite indicado, la descarga se efectuará al exterior en las condiciones indicadas, o en un tanque abierto con cubierta protectora, o ventilado, de altura no inferior que la mitad de su máxima dimensión en planta, lleno de agua a razón de ocho litros por kilogramo de carga de amoníaco como mínimo, con el tubo de descarga entrando por la parte alta y descargando en el centro, cerca del fondo. El agua no podrá tener aditivos y estará preservada de su posible congelación.

c) Si se trata de anhídrico sulfuroso, la descarga podrá efectuarse de manera análoga a lo indicado para el amoníaco, sustituyendo el agua por salmuera de dicromato sódico a razón de un kilogramo de dicromato por cada 3,5 litros de agua, o por disolución de sosa cáustica de capacidad neutralizadora equivalente.

La tubería de descarga será de la sección necesaria para que no produzca una sobrepresión tal que pueda anular la acción de la válvula, empleándose, a estos efectos, la fórmula siguiente:

L = Longitud de descarga de la tubería en metros.

Pi = Presión de iarado (kg/cm2) × 1,1 + 1,033.

d = Diámetro interior de la tubería en centímetros.

C = Caudal de aire mínimo requerido en la descarga (en kilogramo por minuto).

9. INSTALACION DE VALVULAS DE SEGURIDAD

Las válvulas de seguridad y discos de rotura se instalarán sin válvulas de paso o seccionamiento, que puedan impedir su libre funcionamiento en cualquier circunstancia.

Las que protejan elementos distintos del compresor podrán, sin embargo, estar dotadas de válvulas de paso o seccionamiento antes de la toma o conexión, para permitir reparaciones y ajustes, bajo las siguientes condiciones:

1.ª Que sean de tipo doble, es decir, actuando simultáneamente en las conexiones de un par de válvulas de seguridad en paralelo, de forma que sólo una de ellas pueda quedar cerrada.

2.ª Que sean de algún tipo expresamente aprobado para este fin por el Ministerio de Industria y Energía, tal que resulten perfectamente visibles, aparentes y diferenciadas las posiciones de cierre y apertura con las pertinentes indicaciones para cada una de ellas.

10. INSTALACION DE TAPONES FUSIBLES

La colocación de fusibles térmicos protectores contra sobrepresiones en caso de incendio se ajustará de forma análoga a lo indicado para las válvulas de seguridad, salvo que podrán estar en zona bañada por líquido refrigerante, y su temperatura de fusión será tal que la correspondiente presión de saturación del refrigerante no exceda ni de la presión de timbre ni de 1,2 veces la presión de prueba de estanqueidad del elemento protegido. Los fusibles térmicos no se colocarán en el sector de baja presión.

11. LIMITADORES DE PRESION (PRESOSTATOS DE SEGURIDAD A ALTA PRESION)

11.1 Instalación.

En todos los equipos con más de 10 kilogramos de carga de refrigerante, que trabajen por encima de la presión atmosférica, deberán instalarse limitadores de presión que, en forma automática, paren el o los compresores.

Asimismo deberán instalarse limitadores de presión en todos los equipos a condensación por agua, o a condensación por aire, con ventilador no directamente acoplado al motor del compresor, de forma que éste o el generador pueda producir una presión superior a la de timbre, con excepción de los equipos con refrigerante del grupo primero y carga inferior a 1,5 kilogramos.

11.2 Tarado.

El limitador de presión no estará tarado a presión superior al 90 por 100 de la de válvulas de seguridad de alta.

11.3 Conexión.

La conexión del elemento sensible del limitador de presión deberá efectuarse en un punto del circuito de alta presión tal que no exista ninguna válvula de seccionamiento desde la descarga del compresor o generador.

IF - 010. Estanquidad de los elementos de un equipo frigorífico

INDICE

1. Pruebas de estanqueidad.

2. Detector de fugas.

Tabla I.

1. PRUEBAS DE ESTANQUIDAD

Todo elemento de un equipo frigorífico, incluidos los indicadores de nivel de líquido, que forme parte del circuito de refrigerante debe ser probado, antes de su puesta en marcha, a una presión igual o superior a la presión de trabajo, pero nunca inferior a la indicada en la tabla I, denominada presión mínima de prueba de estanqueidad, según el refrigerante del equipo, y según pertenezca al sector de alta o baja presión del circuito, sin que se manifieste pérdida o escape alguno del fluido en la prueba.

Los fluidos refrigerantes, no comprendidos en la citada tabla I, utilizarán como presión de prueba de estanqueidad, las correspondientes a las presiones de saturación de 60° C y 10° C, para los sectores de alta y baja presión, respectivamente.

Si la instalación está dispuesta de modo que el sector de baja presión pueda estar sometido, en alguna fase de servicio, a la presión de alta (por ejemplo, en la operación de desescarche de evaporadores), todos los elementos deberán ser considerados como pertenecientes al sector de alta presión, a efectos de la prueba de estanqueidad.

La prueba se efectuará una vez terminada la instalación en su emplazamiento, y es independiente de las que prescribe el vigente Reglamento de Aparatos a Presión. Se exceptúan de ella los compresores, absorbedores, generadores, condensadores y evaporadores que ya hayan sido previamente probados en fábricas, así como los elementos de seguridad, manómetros y dispositivos de control.

Para los equipos compactos, semicompactos y de absorción herméticos, esta prueba de estanqueidad se efectuará en fábrica. Si se tratase de equipos a importar, esta prueba se justificará mediante certificación de una Entidad reconocida oficialmente en el país de origen, legalizada por el representante español en aquel país.

La prueba de estanqueidad se efectuará con un gas adecuado, sin presencia de gases o mezclas combustibles en el interior del circuito, al que se añadirá, en los casos en que sea posible, un aditivo que facilite la detección de la fuga. Este no ha de ser inflamable ni explosivo, debiendo evitarse las mezclas de aceite-aire.

El dispositivo utilizado para elevar la presión del circuito deberá estar provisto de manómetro a la salida y tener válvula de seguridad o limitador de presión.

Estas pruebas de estanqueidad se realizarán bajo la responsabilidad del instalador frigorista autorizado y, en su caso, del técnico competente director de la instalación, quienes una vez realizadas satisfactoriamente, extenderán el correspondiente certificado, que se unirá al dictamen establecido en el capítulo VII del Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas y en la Instrucción MI-1F 014.

La Delegación Provincial del, Ministerio de Industria y Energía podrá asistir a la realización de las mismas o efectuarlas, si asi lo juzga conveniente, al realizar la inspección exigida en el capítulo anteriormente mencionado, y exigirá la certificación de la prueba de estanqueidad, realizada en fábrica, de los equipos compactos, semicompactos y de absorción herméticos, cuando los haya.

2. DETECTOR DE FUGAS

Toda la instalación frigorífica que emplee refrigerante del grupo 2.º ó 3.º con cualquier carga, deberá disponer de un detector de fugas, instalado en la zona en que exista la máxima carga de fluido frigorígeno, que avise de manera visible y audible la existencia de cualquier fuga de refrigerante. La misma exigencia de detector de fugas debe cumplirse en instalaciones que empleen refrigerante del grupo 1.º, en las que la carga en kilogramos dividida por el volumen de la sala de máquinas en metros cúbicos supere las concentraciones señaladas en la tabla I de la Instrucción MI-IF 004.

Tabla I

Presiones relativas mínimas de prueba de estanqueidad en kilogramo por centímetro cuadrado a efectos de lo dispuesto en el número 1 de esta Instrucción

Nota: Para refrigerantes no incluidos en esta tabla, la presión normal de prueba será la presión del vapor saturado, a 65,5° C, para el sector de alta presión, y a 43,5° C para el sector de baja presión, sin que sea superior en ningún caso a 1,25 veces la presión crítica del refrigerante ni inferior, salvo especificación expresa, a 2 Kg/cm2.

IF - 011. Cámaras de atmósfera artificial

INDICE

1. Prescripciones generales.

1.1 Válvula equilibradora de presiones.

1.2 Aislamiento.

1.3 Situación de los dispositivos de regulación y control.

1.4 Precauciones generales.

2. Prescriciones específicas para cámaras de maduración acelerada y de desverdización.

3. Generadores de atmósfera (reductores de oxigeno).

1. PRESCRIPCIONES GENERALES

1.1 Válvula equilibradora de presiones.

Las cámaras de atmósfera artificial dispondrán de una válvula equilibradora de presiones, que actuará cuando la diferencia de presión entre el interior y el exterior sea superior a 10 milímetros de columna de agua.

Cuando esta válvula funcione a base de un nivel de agua, ésta llevará anticongelante.

1.2 Aislamiento. Capa estanca.

Cuando la estanqueidad se realice en la cara fría del aislamiento, ésta y la capa estanca deberán resistir sobrepresiones de hasta 37,8 kg/m2 (37,8 milímetros de columna de agua).

1.3 Situación de los dispositivos de regulación y control.

Los dispositivos de regulación y control, así como la valvulería, estarán situados al exterior de las cámaras.

1.4 Precauciones generales.

En las cámaras de atmósfera artificial, el descenso de temperatura deberá efectuarse con la puerta o ventanillo entreabiertos, trabándolos con el fin de impedir su cierre, hasta haber alcanzado la temperatura normal de régimen, a fin de evitar la depresión provocada en esta operación.

En todas las cámaras se dispondrá un rótulo en la puerta de las mismas con la indicación «Peligro, atmósfera artificial», prohibiéndose la entrada a ellas hasta la previa ventilación y recuperación de las condiciones normales; caso necesario, se entrará provisto de equipo autónomo de aire comprimido, periódicamente r visado para comprobar su correcto funcionamiento.

Caso de existir, en la cámara, lámpara de rayos ultravioleta, ésta deberá apagarse automáticamente al abrirse la puerta de acceso a la misma.

Asimismo, se cumplirá lo dispuesto para estas cámaras en la Instrucción MI-IF-012 (instalaciones eléctricas).

2. PRESCRIPCIONES ESPECIFICAS PARA CAMARAS DE MADURACION ACELERADA Y DE DESVERDIZACION

En las cámaras de atmósfera sobreoxigenada para maduración acelerada o desverdización y que utilicen gases combustibles, inflamables o que puedan formar con el aire mezclas explosivas, se cumplirán, además de los requisitos generales, especificados en el número anterior, los siguientes:

a) Se construirán con materiales autoextinguibles.

b) Las distancias mínimas a los depósitos de almacenamiento, que a continuación se especifican, serán las siguientes:

– Depósitos de almacenamiento de líquidos o gases combustibles o inflamables: 15 metros.

– Depósitos de almacenamiento de materiales combustibles: 10 metros.

c) No estarán emplazadas en sótanos o locales situados a nivel inferior al terreno circundante.

d) Los recipientes para almacenamiento de oxígeno gaseoso se situarán en el exterior de la cámara, en lugar bien ventilado y colocados sobre o a nivel del suelo.

e) En un lugar de fácil acceso y visibilidad se colocará una válvula de seccionamiento que corte la alimentación de oxígeno en casos de emergencia.

Tanto los envases de oxígeno como la válvula de seccionamiento se situarán a una distancia mínima de la puerta del local de tres metros, para impedir que la llama acceda a ellos en caso de incendio.

f) La calefacción se efectuará con radiadores de agua caliente o resistencias blindadas con caja de conexión antideflagrante, prohibiéndose la llama y la resistencia al rojo.

g) La instalación, aparatos y elementos eléctricos cumplirán los requisitos establecidos en la Instrucción MI-BT-026, para los locales con riesgo de incendio o explosión, clase I, división I, en el vigente Reglamento Electrotécnico para Baja Tensión. Los aparatos de conexión y corte se instalarán preferentemente al exterior.

h) Estas cámaras deberán ser estancas, efectuándose una prueba de estanqueidad de las mismas antes de su puesta en marcha.

Esta prueba consistirá en someter a las cámaras a una sobrepresión o depresión de 20 milímetros de columna de agua, no debiendo equilibrarse con la exterior hasta una hora después.

Una vez realizada satisfactoriamente, se extenderá el correspondiente certificado suscrito por el técnico competente director de la instalación, que se unirá al dictamen establecido en el capitulo VII del Reglamento de Seguridad para Plantas e Instalaciones Frigoríficas y en la Instrucción MI-IF - 014.

i) La eliminación de la atmósfera sobreoxigenada y de los gases estimulantes, se efectuará por medio de ventiladores y dejando la puerta abierta.

j) Antes de entrar a las cámaras se comprobará mediante analizadores adecuados que el contenido en oxígeno no excede del 21 por 100 y que se han eliminado los gases estimulantes, interrumpiéndose su alimentación. Mientras haya personal trabajando en los mismos, la puerta debe permanecer abierta mediante ganchos de fijación.

En las cámaras se prohibirá fumar y a la entrada se dispondrá de un cartel de «prohibido fumar», no permitiéndose la entrada de personas que lleven aparatos productores de llama o todo aquello que pueda producir chispas, incluido el calzado.

k) Se prohíbe el empleo de etileno no mezclado con nitrógeno, acetileno, carburo de calcio, petróleo y combustibles derivados del mismo, como medios para conseguir la aceleración de la maduración o desverdización.

3. GENERADORES DE ATMOSFERA (REDUCTORES DE OXIGENO)

Cumplirán lo dispuesto en el vigente Reglamento de aparatos que utilizan combustibles gaseosos, cuando empleen este tipo de combustibles.

Quedan prohibidos los aparatos que produzcan monóxido de carbono.

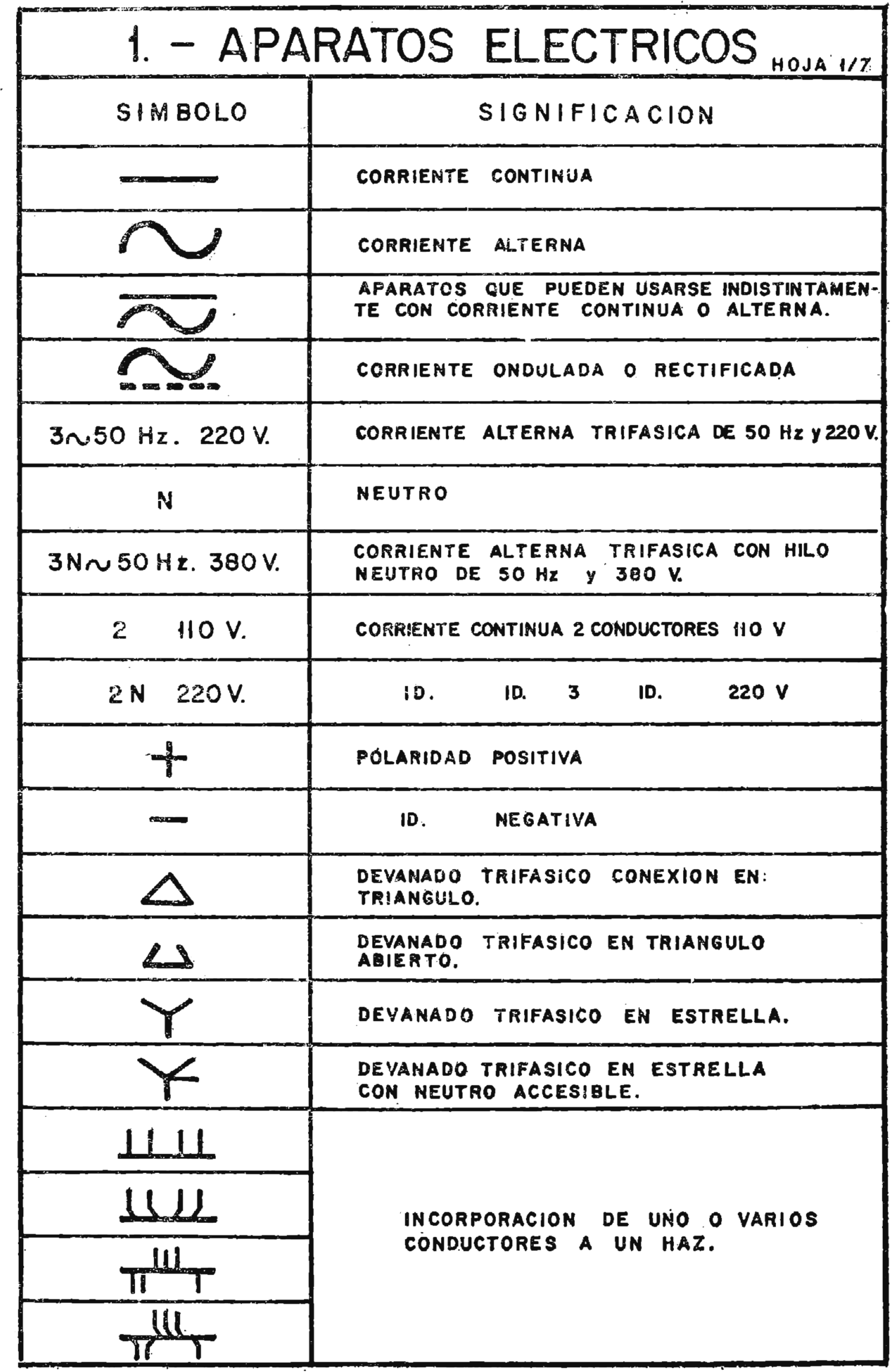

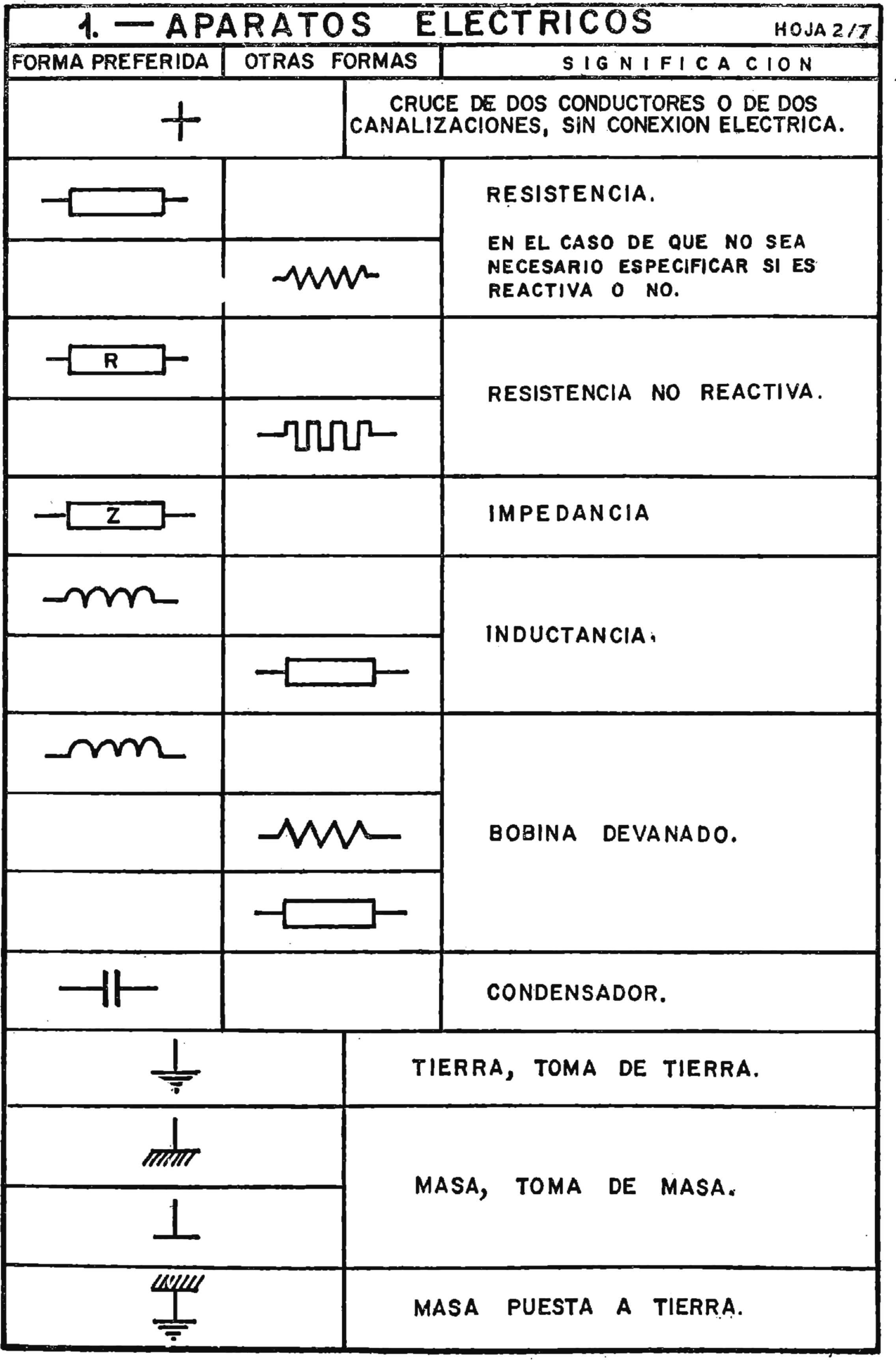

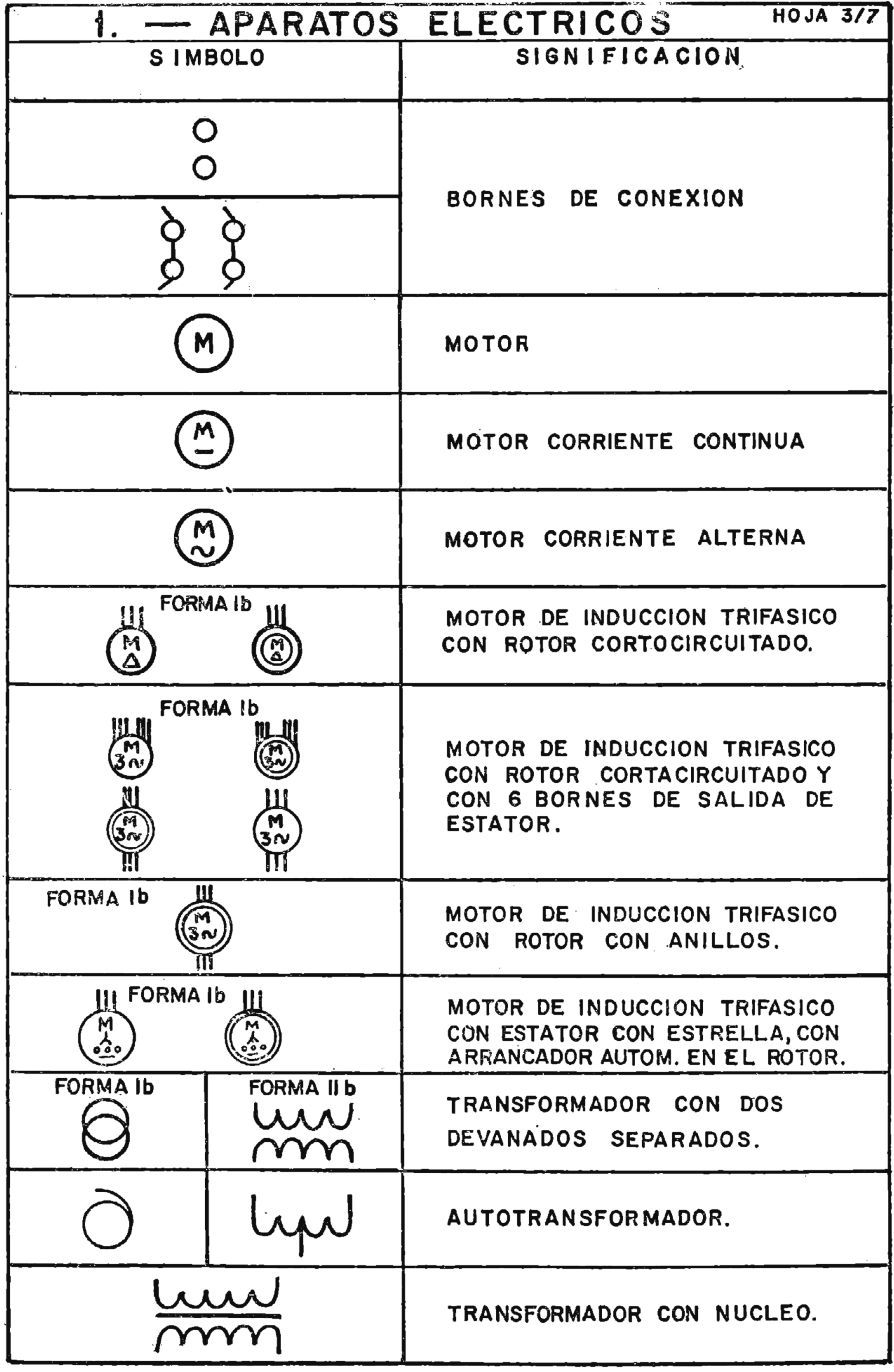

IF - 012. Instalaciones eléctricas

INDICE

1. Prescripciones de carácter general.

2. Locales húmedos, mojados y con riesgo de explosión o incendio.

3. Prescripciones especiales.

3.1 Ventiladores.

3.2 Cámaras frigoríficas o con atmósfera artificial.

3.2.1 Cámaras acondicionadas para funcionar a temperatura bajo cero o con atmósfera artificial.

3.2.2 Cámaras acondicionadas para funcionar a temperatura inferior a –5° C.

3.2.3 Cámaras acondicionadas para funcionar a temperatura inferior a –20° C (cámaras de congelación).

3.3 Instalaciones frigoríficas que utilicen amoníaco como refrigerante.

1. PRESCRIPCIONES DE CARACTER GENERAL

El proyecto, construcción, montaje, verificación y utilización de las instalaciones eléctricas, se ajustarán a lo dispuesto en el Reglamento Electrotécnico para Baja Tensión y sus Instrucciones Técnicas Complementarias.

Los circuitos eléctricos de alimentación de los sistemas frigoríficos se insudarán de forma que la corriente se establezca o interrumpa independientemente de la alimentación de otras partes de la instalación, y, en especial, de la red de alumbrado, dispositivos de ventilación y sistemas de alarma.

La intensidad y reparto de los receptores para alumbrado normal, en los locales que contengan elementos de un equipo frigorífico, permitirán la libre circulación de las personas.

2. LOCALES HUMEDOS, MOJADOS Y CON RIESGO DE EXPLOSION O INCENDIO

A los efectos de lo dispuesto por el Reglamento Electrotécnico para Baja Tensión, y en sus Instrucciones Técnicas Complementarias, se considerarán:

– Locales húmedos: Las cámaras y antecámaras frigoríficas.

– Locales mojados: Las fábricas de hielo en tanques de salmuera y sus cámaras y antecámaras frigoríficas, salas de condensadores (excepto los de aire y de agua, en elementos cerrados) y torres de refrigeración.

– Locales con riesgo de explosión o incendio: cámaras de atmósfera sobreoxigenada para maduración acelerada y locales con instalaciones que utilicen refrigerantes inflamables a que se refiere el número 4 de la Instrucción MI-IF 008.

3. PRESCRIPCIONES ESPECIALES

3.1 Ventiladores.

En el caso de ventilación forzada de la sala de máquinas, los electroventiladores tendrán una línea de alimentación independiente del resto de la instalación.

Los ventiladores se accionarán por aparatos de conexión y corte de corriente situados en el interior y en el exterior de la sala de máquinas y en sitio accesible. Si la sala de máquinas no se encuentra al nivel de la calzada, se dispondrá un dispositivo suplementario de mando en la entrada al edificio e igualmente accesible.

3.2 Cámaras frigoríficas o con atmósfera artificial.

3.2.1 Cámaras acondicionadas para funcionar a temperatura bajo cero o con atmósfera artificial.–En las cámaras acondicionadas para funcionar a temperatura bajo cero o con atmósfera artificial, se dispondrán junto a la puerta, y por su parte interior, dos dispositivos de llamada (timbre, sirena o teléfono), uno de ellos conectado a una fuente propia de energía (batería de acumuladores, etcétera), convenientemente alumbrados con un piloto y de forma que se impida la formación de hielo sobre aquél. Este piloto estará encendido siempre que estén cerradas las puertas y se conectará automáticamente a la red de alumbrado de emergencia, caso de faltar el fluido a la red general.

Cuando exista una salida de emergencia estará señalada con la indicación: «Salida de Urgencia», disponiendo junto a ella una luz piloto que permanecerá encendida mientras estén cerradas las puertas y que, asimismo, se alimentará de la red de emergencia, si faltara el fluido a la red general.

Los dispositivos de llamada, pilotos y las salidas de emergencia, cuando existan, deberán revisarse cuantas veces sea necesario para evitar que queden cubiertos por el hielo.

3.2.2 Cámaras acondicionadas para funcionar a temperatura inferior a –5° C.–Además de lo indicado en el número anterior, en los almacenes acondicionados para funcionar a temperatura inferior a –5.° C las puertas llevarán dispositivos de calentamiento, los cuales se pondrán en marcha siempre que funcione la cámara correspondiente por debajo de dicha temperatura, no existiendo interruptores que puedan impedirlo.

3.2.3 Cámaras acondicionadas para funcionar a temperatura inferior a –20° C (cámaras de congelación).–En estos locales se cumplirá; además de lo indicado anteriormente, lo que ss señala para las instalaciones en locales de muy baja temperatura en el Reglamento Electrotécnico para Baja Tensión y en sus Instrucciones Técnicas complementarias.

3.3 Instalaciones frigoríficas que utilicen amoníaco como refrigerante.