De acuerdo con el artículo 49 del Reglamento General de Vehículos, aprobado por el Real Decreto 2822/1998, de 23 de diciembre, las placas de matrícula que deben utilizarse en los vehículos automóviles y en sus remolques deben corresponder a tipos previamente homologados. El artículo 5.3 del mismo Reglamento determina que el procedimiento para la homologación de tipo se fijará por el Ministerio de Industria y Energía. Asimismo, el anexo XVIII del citado Reglamento, modificado por la Orden de 15 de septiembre de 2000, regula las placas de matrícula, especificando los colores e inscripciones de las mismas, sus contraseñas, número y ubicación de las placas y las dimensiones y especificaciones técnicas de las placas y de sus caracteres.

Por Orden de 20 de septiembre de 1985, sobre instalación y homologación de placas de matrícula para los vehículos de motor y remolques, se aprobó el Reglamento sobre homologación y ensayo de las placas de matrícula para vehículos de motor y sus remolques.

La modificación parcial de la Orden de 20 de septiembre de 1985, que se lleva a cabo mediante esta orden, responde a tres tipos de razones. En primer lugar, es necesario adaptar la conformidad de la producción al ordenamiento jurídico comunitario. En segundo, se estima muy conveniente regular la posibilidad, llegado el caso, de retirar la contraseña de homologación de las placas de matrícula al efecto de evitar la puesta en el mercado de placas no conformes. También, con el fin de evitar irregularidades en la manipulación de las placas de matrícula, conviene clarificar las responsabilidades que tiene el fabricante titular de la homologación de la placa. Por último, la experiencia resultante de la aplicación de la norma desde el año 1985 ha mostrado la necesidad de actualizar los requisitos para la obtención de la homologación de las placas de matrícula.

Durante la fase de elaboración de la norma ha sido sometida al procedimiento de información en materia de normas y reglamentaciones técnicas previsto en el Real Decreto 1337/1999, de 31 de julio, por el que se aplican las disposiciones de la Directiva 98/34/CE, del Parlamento Europeo y del Consejo, de 22 de junio de 1998, modificada por la Directiva 98/48/CE del Parlamento Europeo y del Consejo de 20 de julio.

La disposición final tercera del Real Decreto 2822/1998, de 23 de diciembre, faculta al Ministerio de Industria y Energía (actualmente, Ministerio de Industria, Turismo y Comercio), para modificar por orden ministerial los anexos del Reglamento General de Vehículos. Por otra parte, la Orden de 20 de septiembre de 1985 es una orden del desaparecido Ministerio de Industria y Energía, al que ha sucedido en esta ámbito de responsabilidad el Ministerio de Industria, Turismo y Comercio.

En consecuencia, este Ministerio de Industria, Turismo y Comercio está facultado para modificar la Orden de 20 de septiembre de 1985 y para sustituir el Reglamento de homologación y ensayo de las placas de matrícula de los vehículos a motor y sus remolques, que figura en el anexo I de dicha orden ministerial.

En su virtud, dispongo:

Primero. Objeto.-Constituye el objeto de esta orden la modificación de los apartados segundo, tercero, cuarto.2 y octavo.1 de la Orden de 20 de septiembre de 1985 sobre instalación y homologación de placas de matrícula para vehículos de motor y remolques.

Asimismo, se añaden los nuevos apartados décimo y undécimo y se sustituye el Reglamento de homologación y ensayo de las placas de matrícula de los vehículos a motor y sus remolques, que figura en el anexo I de dicha orden, por otro de nueva redacción.

Segundo. Modificación de los apartados segundo, tercero, cuarto.2 y octavo.1 de la Orden de 20 de septiembre de 1985.

Uno. El apartado segundo de la Orden de 20 de septiembre de 1985 queda redactado como sigue:

«Segundo.-Los fabricantes nacionales de placas de matrícula para vehículos, o los representantes oficiales de los fabricantes extranjeros, debidamente autorizados, deberán solicitar la homologación de cada uno de los tipos que fabriquen.

Los fabricantes de las placas de matrícula deberán disponer de los medios de producción necesarios para la fabricación y garantizar la trazabilidad de los materiales tanto en la placa como en los caracteres.»

Dos. El apartado tercero pasa a tener la siguiente redacción:

«Tercero.-El fabricante o su representante legal que desee homologar placas de matrícula deberá presentar en el Ministerio de Industria, Turismo y Comercio la documentación siguiente:

Solicitud de homologación de la placa de matrícula dirigida al Ministerio de Industria, Turismo y Comercio.

Documento acreditativo de la personalidad del solicitante, mediante la presentación de los siguientes documentos:

a) Para fabricantes no radicados en España, justificación acreditativa de la condición de fabricante de placas de matrícula que deberá contar con la vigencia de su inscripción en el Registro Industrial, así como de la licencia fiscal de la misma.

b) Para fabricantes radicados en el Espacio Económico Europeo (E.E.E.), justificación acreditativa de la condición de fabricante de placas de matrícula en el país de origen, con capacidad de homologar de tipo u obtener la aprobación en aquel país.

c) Si la homologación se presentara por representante legal del fabricante, se presentará la copia del documento público de poder otorgado por la empresa a favor del representante

Además de los requisitos anteriores, el solicitante deberá aportar:

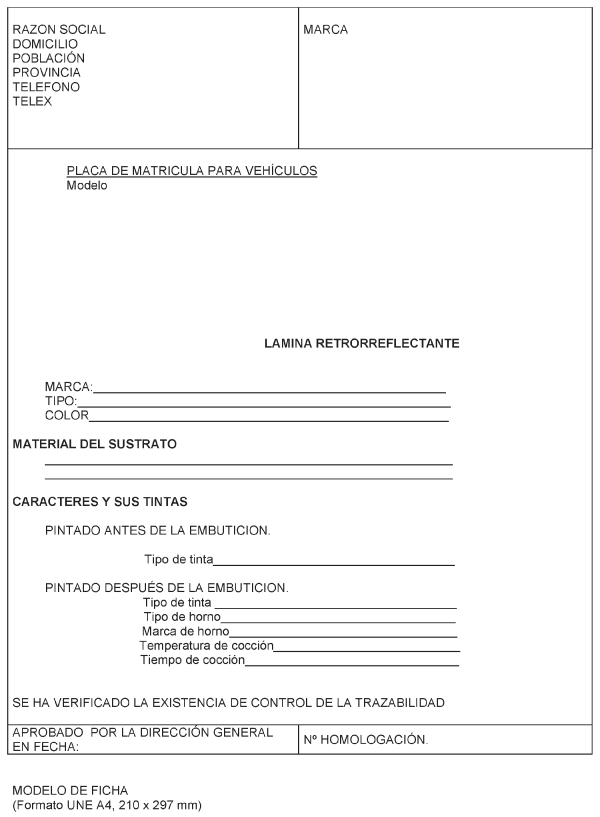

Ficha técnica de la placa, sellada por el Laboratorio Oficial, de acuerdo al modelo oficial que figura en el anexo II.

Acta de ensayo de la homologación de tipo de la placa de matrícula expedida por el Laboratorio Oficial, según lo dispuesto en el punto 6 del anexo I.

Una relación de los locales donde se pueda efectuar la conformidad de la producción establecida en el apartado décimo.

La solicitud y la documentación señalada en el punto anterior podrá presentarse en el Registro del Ministerio de Industria, Turismo y Comercio o por cualquiera de los procedimientos indicados en el artículo 38.4 de la Ley 30/1992, de 26 de noviembre, de Régimen Jurídico de las Administraciones Públicas y del Procedimiento Administrativo Común.

El Ministerio de Industria, Turismo y Comercio concederá si procede la homologación de tipo, asignando una contraseña que comunicará al interesado.

En caso de resolución denegatoria, el órgano directivo responsable de la seguridad industrial, indicará los motivos de dicha denegación.»

Tres. Se modifica el apartado cuarto.2, cuyo texto pasa a ser el siguiente:

«2. Al tratarse de un producto con terminación por parte del manipulador, el fabricante titular de la homologación de la placa es responsable de que las operaciones de troquelado, embutido o pintado que realiza el manipulador por él autorizado y efectuadas con los propios equipos suministrados por el fabricante titular de la homologación de la placa, queden realizados debidamente.»

Cuatro. La redacción del apartado octavo.1 queda modificada del modo siguiente:

«Octavo.-1. El fabricante titular de la homologación de la placa de matrícula será responsable ante el Ministerio de Industria, Turismo y Comercio de la calidad de la misma en su estado de acabado, e incluso con carácter subsidiario de la del troquelado o embutición o pintado, en su caso, y demás operaciones de acabado realizadas por el manipulador por él autorizado.»

Tercero.-Inclusión de dos nuevos apartados en la Orden de 20 de septiembre de 1985 y consiguiente cambio de numeración de sus apartados.

Uno. Se añaden a la Orden de 20 de septiembre de 1985 dos nuevos apartados, numerados como décimo y undécimo, con la redacción siguiente:

«Décimo.-Conformidad de la producción:

Toda placa de matrícula que ostente una contraseña de homologación deberá ser conforme con la placa homologada. El procedimiento de conformidad de la producción incluye la evaluación inicial de los sistemas de gestión de la calidad, la conformidad de la producción y las disposiciones de verificación continua.

1. Evaluación inicial.

El Ministerio de Industria, Turismo y Comercio, como organismo competente en materia de homologación, comprobará, antes de conceder la homologación, que los procedimientos adoptados por el fabricante son satisfactorios para garantizar un control de la conformidad de la producción respecto a la placa de matrícula homologada.

La evaluación inicial en sí de las disposiciones de conformidad del producto podrán ser realizadas por el Ministerio de Industria, Turismo y Comercio o por quien éste designe. A la hora de decidir el alcance de la evaluación inicial que deberá realizarse, el Ministerio de Industria, Turismo y Comercio podrá tomar en consideración la información disponible referente a las evaluaciones iniciales del sistema de calidad, realizadas en las instalaciones del fabricante, con arreglo a una o varias especificaciones que satisfagan los requisitos de la norma armonizada EN ISO 9002-1994 o EN ISO 9001-2000 con las exclusiones autorizadas.

El Ministerio de Industria, Turismo y Comercio aceptará la certificación del fabricante adecuada en cumplimiento de norma armonizada EN ISO 9002-1994 o EN ISO 9001-2000 con las exclusiones autorizadas, cuyo ámbito de aplicación incluya los lugares de la producción y el producto que se quiera homologar. El fabricante proporcionará todas las informaciones necesarias sobre la certificación y estará obligado a informar al Ministerio de Industria, Turismo y Comercio sobre cualquier cambio en la validez o en el ámbito de aplicación.

Se entiende por "adecuada" la certificación concedida por un organismo certificador que cumpla la norma armonizada EN 45012, bien reconocido como tal por el organismo competente en materia de homologación CE de un Estado miembro o bien acreditado como tal por una organización nacional de acreditación de un Estado miembro y reconocido por la autoridad competente en materia de homologación CE de ese Estado miembro.

2. Conformidad de la producción.

Toda placa de matrícula homologada según esta orden será fabricada de modo que se ajuste al tipo homologado cumpliendo los requisitos de la presente orden.

Antes de conceder una homologación, el Ministerio de Industria, Turismo y Comercio comprobará la existencia de disposiciones adecuadas y de planes de control documentados, que contará con el acuerdo del fabricante para cada homologación, para realizar a intervalos determinados los ensayos y controles necesarios para así poder comprobar la conformidad con la placa homologada.

El titular de la homologación deberá cumplir, en particular, las siguientes condiciones:

Garantizará la existencia y la aplicación de procedimientos que permitan el control efectivo de la conformidad de las placas respecto al tipo homologado.

Tendrá acceso al equipo de ensayo u otro equipo necesario para comprobar la conformidad de la producción de cada tipo homologado.

Se asegurará de que los datos de los resultados del ensayo o verificación se registren y de que queden disponibles los documentos anexos durante un período de tiempo que se determinará de acuerdo con el Ministerio de Industria, Turismo y Comercio. No será necesario que dicho período sea superior a diez años.

Analizará los resultados de cada tipo de ensayo o verificación para comprobar y garantizar la invariabilidad de las características del producto, teniendo en cuenta las tolerancias inherentes a la producción industrial.

Garantizará que toda serie de muestras o piezas que demuestren la no conformidad con el tipo de ensayo considerado dé lugar a una nueva toma de muestras y nuevos ensayos y verificaciones. Se tomarán las medidas necesarias para restablecer la conformidad de la correspondiente producción.

3. Disposiciones de verificación continua.

El Ministerio de Industria, Turismo y Comercio podrá verificar en cualquier momento los métodos de control de la conformidad aplicados en cada planta de producción.

Lo normal será verificar la eficacia permanente de los procedimientos establecidos para la evaluación inicial y la conformidad de la producción.

La frecuencia normal de las verificaciones realizadas por el Ministerio de Industria, Turismo y Comercio garantizará que los controles pertinentes efectuados con arreglo a los dos puntos anteriores sean revisados durante un período adecuado a la fiabilidad establecido por dicho Ministerio.

En cada revisión se pondrán a disposición del inspector las actas de ensayos, las verificaciones y los registros de la producción; en particular, las actas de los ensayos o verificaciones documentadas como se exige en el punto 2.

Cuando la naturaleza del ensayo lo permita, el inspector podrá seleccionar muestras al azar, para que sean sometidas a ensayo en el laboratorio del fabricante, o en el del servicio técnico encargado de los ensayos de homologación. El número mínimo de muestras se podrá determinar de acuerdo con los resultados de la propia verificación del fabricante.

Cuando el número de controles no resulte suficiente o cuando parezca necesario comprobar la validez de los ensayos realizados anteriormente mencionados, el inspector seleccionará muestras que se enviarán al servicio técnico que llevó a cabo los ensayos de homologación.

El Ministerio de Industria, Turismo y Comercio podrá llevar a cabo cualquier verificación o ensayos previstos en la presente orden.

Cuando se obtengan resultados insatisfactorios en una inspección o en la revisión de seguimiento, el Ministerio de Industria, Turismo y Comercio velará por que se tomen todas las medidas necesarias para restablecer la conformidad de la producción con la mayor brevedad posible.

Undécimo.-Incumplimientos y pérdida de validez de las homologaciones.

1. Cuando se obtengan resultados insatisfactorios en una inspección o en la revisión de seguimiento, el Ministerio de Industria, Turismo y Comercio velará por que se tomen todas las medidas necesarias para restablecer la conformidad de la producción con la mayor brevedad posible.

La no conformidad de la producción con el tipo homologado dará lugar a la retirada del mercado de los productos no conformes con la placa homologada y la sustitución por cuenta del fabricante titular de la homologación de las placas de matrícula no conformes con la homologada por otras que cumplan las prescripciones reglamentarias.

Asimismo, se requerirá al titular de la homologación para que subsane en un plazo determinado los defectos detectados y vuelva a solicitar la realización de un nuevo control de conformidad de la producción en el que se compruebe que han sido debidamente corregidos.

2. El incumplimiento de lo dispuesto en los apartados anteriores podrá dar lugar a la retirada de la homologación de la placa homologada según lo previsto en el artículo 14 del Real Decreto 2140/1985, relativo a la homologación de tipo de vehículos automóviles, remolques y semirremolques, así como de partes y piezas de dichos vehículos.

Todo ello sin perjuicio de que puedan resultar de aplicación los regímenes sancionadores previstos en la legislación en materia de seguridad y calidad industrial, tráfico, circulación de vehículos a motor y seguridad vial o protección y defensa de los derechos de consumidores y usuarios.»

Dos. Los anteriores apartados décimo y undécimo pasan a numerarse como duodécimo y decimotercero.

Cuarto. Sustitución del Reglamento sobre homologación y ensayo de las placas de matrícula para vehículos de motor y sus remolques, que figura como anexo I de la Orden de 20 de septiembre de 1985.-El Reglamento sobre homologación y ensayo de las placas de matrícula para vehículos de motor y sus remolques, aprobado por la Orden de 20 de septiembre de 1985, queda sustituido por el nuevo Reglamento que se inserta como anexo a la presente orden.

A partir de la entrada en vigor de la presente orden, las homologaciones en vigor concedidas de acuerdo con la Orden de 20 de septiembre de 1985 seguirán siendo válidas indefinidamente siempre que se cumplan los requisitos de conformidad de la producción establecidos en el apartado décimo y los de trazabilidad de placas y caracteres del párrafo 5 del Reglamento sobre homologación y ensayo de las placas de matrícula para vehículos de motor y sus remolques, en la redacción correspondiente al que se inserta en la presente orden.

Esta orden entrará en vigor a los tres meses de su publicación en el «Boletín Oficial del Estado».

Madrid, 16 de mayo de 2006.

MONTILLA AGUILERA

1.1 Materiales.

1.1.1 El conjunto de la placa de matrícula estará formado, al menos, por un sustrato metálico pintado o no, resistente a la corrosión y una lámina retrorreflectante aplicada directamente sobre éste. Las placas no deben presentar defectos de fabricación que perjudique su correcta utilización ni su buena conservación.

1.1.2 El sustrato será de aluminio de espesor 1,4 mm ± 0.1 mm.

1.1.3 El recubrimiento o lámina reflectante será aplicado a un sustrato en el caso de la placa que es pintada después de la embutición y a uno o varios sustratos en el caso de la placa que se pinta antes de embutir. El material retrorreflectante deberá tener una superficie externa suave y lisa con un papel protector de fácil separación antes de su aplicación en la placa.

1.1.4 Exteriormente a la superficie retrorreflectante y en todo su contorno, las placas llevarán un reborde (bordón) sin cubrir ni pintar plano de 5 milímetros de anchura y con una embutición de 0.8 ± 0.1 mm.

1.1.5 Los caracteres embutidos o troquelados serán pintados, antes o después de la embutición, utilizando tintas de secado «forzado».

1.1.6 Tolerancias.

1.1.6.1 Para la homologación: ± 2 mm en las dimensiones de la superficie de la placa y en las dimensiones exteriores de los caracteres. Para la anchura del trazo de los caracteres se aplicará la tolerancia de ± 0.2 mm.

1.1.6.2 Para la fabricación: ± 2 mm en las dimensiones de la superficie de la placa y en las dimensiones exteriores de los caracteres. Para la anchura del trazo de los caracteres se aplicará la tolerancia de ± 0.5 mm

1.1.7 Las tintas y láminas deben ser de buena calidad a fin de asegurar la función de la placa de manera permanente en condiciones normales de utilización.

1.1.8 Cuando los caracteres troquelados o embutidos en la placa exijan, por su procedimiento el pintado después de la embutición, el fabricante de la placa vendrá obligado a homologar la tinta a utilizar conjuntamente con el horno de secado, responsabilizándose de la utilización de la misma por parte de sus manipuladores y expendedores de placas. El uso de otras tintas por los manipuladores podrá dar lugar a la retirada de homologación al fabricante.

1.1.9 Placa pintada después de la embutición.

Se considera que pertenece a esta variante la placa que está formada por un sustrato de aluminio de 1.4 mm ± 0.1 y material reflectante adherido a su superficie y que una vez embutida es necesario pintarla para destacar los caracteres.

1.1.10 Placa pintada antes de la embutición.

Se considera que pertenece a esta variante la placa que está provista de uno o varios sustratos y que después de la embutición separando la lámina superior de los caracteres tras haberla cortado aparecen los caracteres pintados en el mismo color que el sustrato de aluminio de espesor 1.4 ± 0.1 mm previamente pintado.

En caso de que haya un sustrato intermedio entre el aluminio de 1.4 ± 0.1 mm y el reflectante, dicho sustrato dejará libre un mínimo de 4 mm respecto al borde en todo el contorno interior de la placa. El reflectante se aplicará en la totalidad interior de la placa dejando sin cubrir ni pintar el reborde (bordón) plano de 5 mm de anchura, a fin de conseguir un sellado del contorno interior de la placa.

1.2 Colores.

Los colores del fondo de las placas y de los caracteres estampados en relieve sobre las mismas serán los que indica el Reglamento General de Vehículos, debiendo ajustarse a las especificaciones fotométricas y colorimétricas que se señalan en el epígrafe 2 de este anexo.

1.3 Tipos de placas.

Se entenderá que las placas son de tipos diferentes cuando sean distintas una o varias de las características siguientes:

1.3.1. La lámina reflectante

1.3.2 El color del fondo reflectante.

1.3.3 El sistema de pintado de los caracteres, de acuerdo con el punto 1.1.5.

1.4 Marcas de seguridad contra falsificaciones.

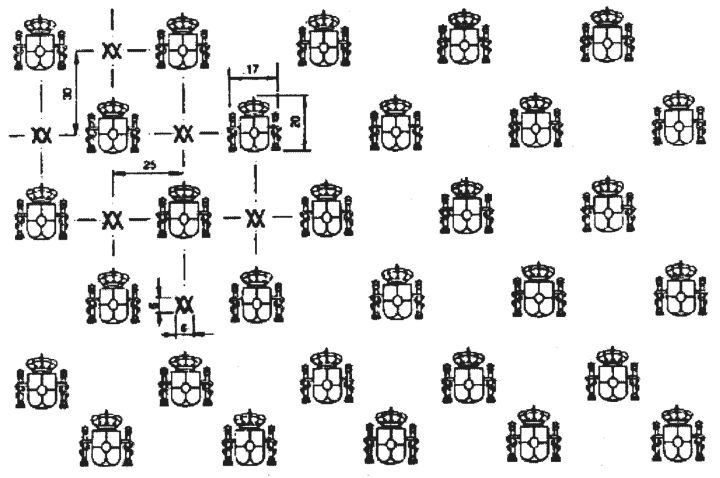

1.4.1 La lámina reflectante contendrá, como parte integrante, unas marcas de seguridad para evitar falsificaciones. Dichas marcas consistirán en el escudo oficial de España, y de un anagrama, logotipo o marca de fábrica del fabricante de la lámina reflectante o del fabricante de la placa.

1.4.2 El escudo oficial de España estará inscrito en un rectángulo de 20 x 17 mm y estará distribuido uniformemente por toda la superficie de la lámina, conforme lo especificado en la figura 1.

1.4.3 El anagrama, logotipo o marca de fábrica, correspondiente a cada fabricante de lámina retrorreflectante o del fabricante de la placa, estará inscrita en un cuadrado de 6 mm de lado, distribuidas entre los espacios resultantes del escudo de España centrados en ellos, tal y como se indica en la figura 1 en la que figuradamente aparece la inscripción XX.

2.1 Definiciones.

A los efectos de estas especificaciones, se entiende por:

2.1.1 Material reflectante.

Una superficie y objeto que refleja y devuelve una porción relativamente alta de luz en la misma dirección de la que proviene. Esta característica se mantiene en una amplia variedad de ángulos formados por el rayo de luz incidente y la normal a la superficie reflectante.

2.1.2 Ángulo de entrada.

El ángulo formado entre el eje de iluminación y el eje reflectante.

2.1.3 Ángulo de observación.

El ángulo formado entre el eje de iluminación y el eje de observación.

2.1.4 Coeficiente de reflexión.

El resultado obtenido de dividir el coeficiente de intensidad luminosa emitida por una superficie plana reflectante por su área, expresado en cd. lux-1. m-2.

2.1.5 Factor de luminancia.

El número de veces que el elemento es más brillante que una superficie blanca de difusión perfecta.

2.2 Símbolos y abreviaturas.

H = Cuando la iluminación del rayo luminoso incidente o de entrada se realiza horizontalmente.

V = Cuando la iluminación del rayo luminoso incidente o de entrada se realiza verticalmente.

CIE = Comisión Internacional del Alumbrado.

2.3 Especificaciones fotométricas.

2.3.1 Los valores mínimos de reflectancia de material nuevo, expresado en candelas por lux por metro cuadrado (cd. lux-1. m-2), serán los especificados en el cuadro II, cuando se ilumina con el Iluminante Standard A de la CIE, y medido según recomendación de la CIE con los ángulos de entrada y de observación en el mismo plano (Recomendaciones Generales para Fotometría Reflex-Reflectora, Procedimientos de la 14.ª Sesión del CIE-1959-, Bruselas, volumen D, págs. 566-571).

2.3.2 El ajuste del ángulo de entrada se hará de forma que los ángulos de entrada y de observación estén en lados opuestos de la línea que une el foco luminoso con el centro de la muestra

|

Color del producto |

Ángulo de observación |

Ángulo de entrada |

|||

|---|---|---|---|---|---|

|

H = 0º |

V = 5º V = 30º cd . lx-1 . m-2 |

V = 40º |

|||

|

Blanco. |

0º 12' |

– |

70.00 |

30.00 |

– |

|

0º 20' |

– |

50.00 |

25.00 |

– |

|

|

1º 30' |

– |

5.00 |

2.00 |

– |

|

|

Rojo. |

0º 12' |

– |

10.00 |

4.00 |

14.00 |

|

0º 20' |

– |

7.00 |

2.50 |

1.20 |

|

|

1º 30' |

– |

0.60 |

0.30 |

0.20 |

|

|

Verde. |

0º 12' |

– |

9.00 |

3.00 |

1.00 |

|

0º 20' |

– |

7.00 |

2.30 |

0.90 |

|

|

1º 30' |

– |

0.60 |

0.15 |

0.08 |

|

|

Azul. |

0º 12' |

– |

3.00 |

1.50 |

– |

|

0º 20' |

– |

1.50 |

1.00 |

– |

|

|

1º 30' |

– |

0.30 |

– |

– |

|

|

Amarillo. |

0º 12' |

– |

40.00 |

16.00 |

7.00 |

|

0º 20' |

– |

28.00 |

11.00 |

5.00 |

|

|

1º 30' |

– |

3.00 |

2.00 |

1.00 |

|

2.4 Reflectancia bajo la lluvia.

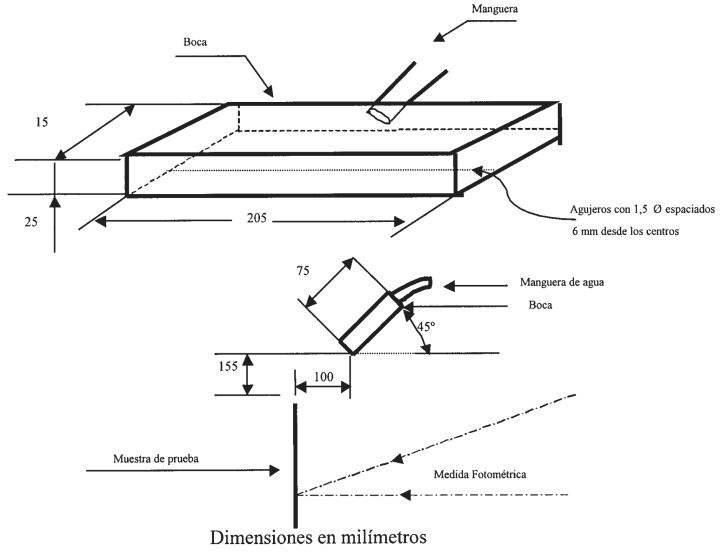

2.4.1 Cuando se somete a una lluvia simulada, la reflectancia del material reflectante no deberá ser menor del 90 por 100 de los valores especificados en el cuadro II. La medición se efectuará solamente con un ángulo de observación de 0º 33' y un ángulo de entrada de 5º.

2.4.2 Para efectuar el ensayo, se colocará la muestra en posición vertical 15 cm por debajo y 10 cm en frente de la línea de la boca de agua. Deberá aplicarse una presión de agua suficiente para que el chorro de aspersión choque contra la parte alta de la muestra y el agua cubra la superficie por completo. Las bocas de agua y la muestra se situarán como se indica en la figura 2.

FIGURA 2

2.5 Especificaciones colorimétricas.

2.5.1 Cuando se mide según las especificaciones de la publicación CIE número 15 (1971) y con la superficie iluminada con un Iluminante Standard D65, bajo un ángulo de 45º a la normal (geometría 45/0), el color de fondo de la superficie retrorreflectante deberá estar situado dentro del área definida por las coordenadas cromáticas del cuadro III y ajustarse al factor de luminancia.

2.5.2 Pueden usarse métodos o instrumentos colorimétricos equivalentes, pero, en caso de duda, el método espectrofotométrico se tomará como método de referencia.

CUADRO III

|

Color |

1 |

2 |

3 |

4 |

Factor de luminancia |

|

|---|---|---|---|---|---|---|

|

Blanco. |

X |

0.355 |

0.305 |

0.285 |

0.335 |

> 0.35 |

|

Y |

0.355 |

0.305 |

0.325 |

0.375 |

||

|

Rojo. |

X |

0.690 |

0.595 |

0.569 |

0.655 |

> 0.05 |

|

Y |

0.310 |

0.315 |

0.341 |

0.345 |

||

|

Verde. |

X |

0.007 |

0.248 |

0.177 |

0.026 |

> 0.04 |

|

Y |

0.703 |

0.409 |

0.362 |

0.399 |

||

|

Azul. |

X |

0.078 |

0.150 |

0.210 |

0.137 |

> 0.01 |

|

Y |

0.171 |

0.220 |

0.160 |

0.038 |

||

|

Amarillo. |

X |

0.545 |

0.487 |

0.427 |

0.465 |

> 0.27 |

|

Y |

0.454 |

0.423 |

0.483 |

0.534 |

||

3.1 Ensayo de embutición.

En laboratorio se determinará si la lámina retrorreflectante es embutible hasta una altura mínima de 0.9 mm + 0.3 y - 0.2 mm para formar letras y dígitos en relieve, sin deterioro de la misma.

3.2 Resistencia a la temperatura.

Una muestra de prueba se someterá a las siguientes condiciones en serie:

a) Durante siete horas consecutivas a una temperatura de 65 ± 2 ºC y humedad relativa de 10 ± 5 por 100.

b) Durante una hora a una temperatura de 25 ± 5 ºC y humedad relativa del 50 ± 10 por 100.

c) Durante quince horas consecutivas a una temperatura de - 20 ºC ± 2 ºC.

Al final de este ensayo, el material retrorreflectante, las letras y los dígitos no mostrarán ningún tipo de agrietamiento, burbujas, decoloración o peladura del sustrato.

3.3 Adhesión al sustrato.

3.3.1 Placa del tipo pintado después de la embutición.

Para verificar la adhesión al sustrato, se acondicionará una placa, sin embutir, durante una hora a - 20 °C ± 1 °C. Inmediatamente después de este acondicionamiento no será posible arrancar físicamente en una sola pieza el material retrorreflectante del sustrato en la superficie de contacto de la placa adhesiva.

3.3.2 Placa del tipo pintado antes de la embutición.

3.3.2.1 Adhesión al sustrato.

Para verificar la adhesión al sustrato, se acondicionará una placa sin embutir, durante una hora a - 20 °C ± 1 °C. Inmediatamente después de este acondicionamiento no será posible arrancar físicamente en una sola pieza el material retrorreflectante del sustrato, considerando como sustrato a ensayar el que tenga más superficie de contacto con la parte adhesiva del material reflectante.

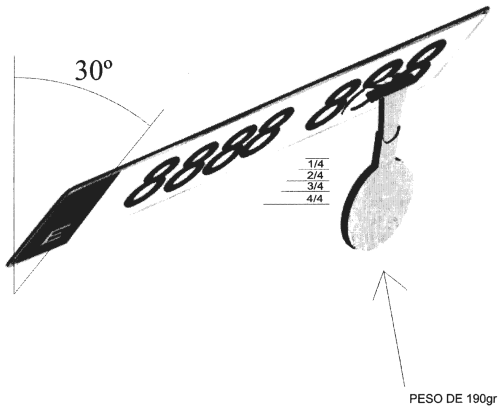

3.3.2.2 Ensayo de despegue.

Se grabará una placa troquelada con varios números 8, tal y como se muestra en la figura 3, y se acondicionará durante una hora a - 20 °C ± 1 °C. A continuación, y situando la placa en posición inclinada de 30º, como indica la figura 3, se despegará un cuarto de la parte del reflexivo y el sustrato que recubre el carácter embutido. A este trazo de reflexivo se le aplicará un peso de 190 gramos en posición vertical.

Se considera superado el ensayo, si la resistencia al despegue es superior a 20 segundos. Este ensayo se repetirá en todos los caracteres embutidos que por sus características puedan presentar dificultades de adherencia.

FIGURA 3

3.4 Resistencia de las placas a la rigidez, al impacto y especificaciones geométricas.

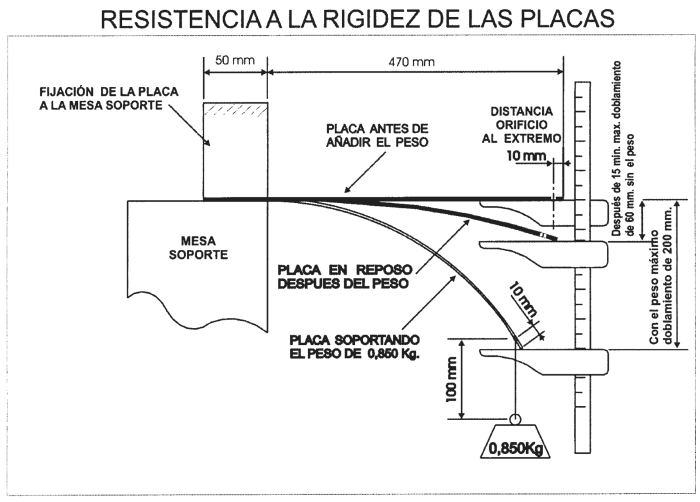

3.4.1 Resistencia a la rigidez de las placas.

La base de aluminio de la placa de matrícula de 520 x 110 mm plana, sin ningún tipo de reborde ni sustrato alguno en sus superficies, se fijará por uno de sus extremos menores. La superficie fijada deberá tener unas dimensiones de 110 x 50 mm, dejándose en completo voladizo los 470 mm restantes.

El centro del lado menor en voladizo deberá disponer de un agujero de 5 mm de diámetro a 10 mm del borde de la placa. En dicho agujero se colgará un gancho de 100 mm de longitud en cuyo extremo inferior se colocará un lastre. El peso del gancho y del lastre será de 0,850 Kg. En estas condiciones se mantendrá la placa durante 15 minutos. En la figura 4 se reproduce el procedimiento de este ensayo.

Interpretación de resultados:

Si en el momento de colocar el gancho y laste de

0,850 Kg. la placa flexiona más de 200 mm, la placa será rechazada, y transcurridos 15 minutos con el gancho y lastre de 0,850 Kg. se procederá a retirar gancho y lastre, y si la deformación plástica de la placa excede de 60 mm la placa será rechazada.

FIGURA 4

3.4.2 Impacto.

Colocar la muestra de ensayo con el lado reflectante hacia arriba sobre un soporte sólido formado por una placa de acero de unos 12,5 mm a una temperatura ambiente de 20 ºC.

Dejar caer una bola de acero de 25 mm de diámetro, desde una altura de 2 m, sobre una sección plana de la muestra.

El material retrorreflectante no deberá mostrar resquebrajaduras o separación del sustrato más allá de una distancia de 5 mm del área impactada.

3.4.3 Geometría.

La geometría de la placa y sus medidas, así como la del troquelado y embutición de los caracteres, se ajustarán a lo dispuesto en el Reglamento General de Vehículos.

3.5 Resistencia al doblamiento del material reflectante aplicado en el aluminio y sin embutir los caracteres.

Una placa sin embutir se doblará sobre un mandril de 50 mm de diámetro formando un ángulo de 90º con la cara reflectante del material hacia afuera, y a una temperatura de 25 ± 5 ºC. No aparecerán resquebrajaduras. Para facilitar la operación de doblar la muestra, deberá cortarse cualquier borde en relieve de la parte de arriba y de debajo de la placa de ensayo.

3.5.1 Resistencia al doblamiento de la placa embutida.

Se embutirá una placa terminada con los caracteres 0202ZBF a los que previamente y en el propio laboratorio se separará el reflectante con el sustrato o sustratos que forman parte de la silueta que recubre el carácter, pos-

teriormente se doblará sobre el mandril citado en el

punto 3.5 formando círculos consecutivos. No aparecerá ningún levantamiento del contorno ni desprendimiento del interior de los caracteres cerrados. Se admite sin embargo ligeros agrietamientos en el reflectante de la placa.

3.6 Resistencia al agua.

Sumergir la muestra de prueba, durante un período de veinticuatro horas consecutivas, en agua destilada (desionizada) a 25 ± 5º C y dejarla secar después, durante cuarenta y ocho horas, a temperatura ambiente normal. Una vez concluido este ensayo, la muestra no presentará síntomas significativos de deterioro que pudiera reducir la eficacia de su comportamiento. Posteriormente se realizarán los ensayos definidos en los puntos 2.4, 2.4.1. y 2.4.2.

3.7 Limpieza.

Una muestra de ensayo, impregnada con una mezcla de 98 partes de aceite lubricante pesado y dos partes de grafito, podrá limpiarse con facilidad sin dañar la superficie reflectante al frotarla con un disolvente alifático, con el n-heptano, y lavarla después con un detergente neutro.

3.8 Resistencia a los carburantes.

Sumergir una parte de la muestra de prueba, que contenga letras y números sobre un fondo de reflectante completamente blanco, durante un minuto, en carburante de ensayo compuesto de un 70 por 100 de n-heptano y un 30 por 100 de tolueno (en volumen). Una vez retirada, se inspeccionará la superficie de la muestra, que no deberá mostrar ningún cambio visible que pudiera reducir su rendimiento efectivo.

3.9 Resistencia del distintivo comunitario y otras marcas de seguridad al frotamiento.

Sobre el distintivo comunitario, se realizarán 20 frotamientos mediante un paño de tela de algodón impregnado con alcohol de 96º ejerciendo, sobre el mismo, en cada uno de los 20 frotamientos, una presión de 0,800 N.

Se considera superado el ensayo si tras su finalización no se aprecian alteraciones de importancia.

3.10 Resistencia a la niebla salina (corrosión).

Someter una muestra de prueba a una niebla salina durante dos ciclos de veintidós horas cada uno, separados por un intervalo de dos horas, a temperatura ambiente, durante las cuales se dejará secar la muestra.

La niebla salina se producirá por atomización proyectada a una temperatura de 35 ± 2 ºC, de una solución salina obtenida disolviendo cinco partes en peso de cloruro de sodio en 95 partes de agua destilada (desionizada) conteniendo menos del 0,02 por 100 de impurezas. Una vez terminado el ensayo, la muestra se lavará con agua y se secará con un paño, para examinarla seguidamente. No deberá existir corrosión en la superficie, visible a 2 metros de distancia, capaz de perjudicar la eficacia de la placa.

3.11 Ensayo de falsificación de la lámina retrorreflectante.

3.11.1 Las marcas de seguridad deberán ser fácilmente visibles bajo condiciones de luz difusa (ejemplo: la luz del día) o luz con gran ángulo de incidencia a una distancia de 1,5 a 2 metros.

Las marcas de seguridad en la lámina de plástico retrorreflectante no podrán ser visibles bajo la luz si la superficie de la lámina se ilumina en sentido perpendicular o con un ángulo mínimo de la luz.

Las marcas de seguridad deben resistir todos los ataques químicos o físicos a los cuales están expuestas normalmente las placas de matrícula, salvo que éstos ocasionen daños irreparables en la lámina retrorreflectante.

Las marcas de seguridad no deberán poderse quitar de la lámina retrorreflectante por medios químicos o físicos, sin causar daños irreparables al sistema retrorreflectante; esto es, deben ser parte integrante e inseparable de la lámina retrorreflectante. Este requisito se considera cumplido si se satisface el ensayo del apartado 3.9.

3.11.2 Las propiedades reflectantes de las marcas de seguridad no podrán reproducirse ni dentro ni sobre otros materiales reflectantes comúnmente disponibles en el mercado. Tampoco podrán borrarse estas marcas por métodos químicos o físicos, sin ocasionar un daño irreparable a la lámina reflectante.

4.1 Representatividad de las muestras.

4.1.1 La conformidad con las especificaciones deberá determinarse mediante ensayo de laboratorio sobre muestras representativas de placas acabadas.

4.1.2 Las muestras de prueba deberán ser representativas de la producción normal, de acuerdo con las recomendaciones del fabricante de los materiales retrorreflectantes.

4.2 Acondicionamiento de las muestras.

4.2.1 Las muestras de prueba tendrán un mínimo de 100 cm2 de superficie plana continua, sin grafía, para facilitar las mediciones fotométricas y demás ensayos. Dependiendo del diseño gráfico, puede ser necesario cierto ajuste. Todas las muestras serán acondicionadas durante veinticuatro horas a 25 ± 5 ºC y 50 ± 10 por 100 de humedad relativa antes de someterlas a ensayo.

4.2.2 Serán necesarias nueve muestras de prueba de cada color para realizar en laboratorio los ensayos necesarios.

4.2.3 Una de las muestras deberá ser una placa completamente terminada, lista para su colocación en un vehículo y representativa de la producción normal en la que aparezca la leyenda 0202ZBF. Se usará para comprobar las dimensiones, forma, letras y números, de acuerdo con las normas establecidas.

4.2.4 Una segunda muestra deberá ser una placa completamente terminada, pero sin leyenda, y se usará para comprobar la uniformidad de la retrorreflexión.

4.2.5 Las otras siete muestras deberán ser placas terminadas, representativas de la producción normal, pero sólo con una letra y dos números situados en el centro y dejando a los lados superficies libres de al menos 100 cm2 para realizar diferentes ensayos.

4.3. Destino de las muestras.

4.3.1 La muestra número 1 se utilizará para comprobar si cumple con las características fotométricas y colorimétricas indicadas en los cuadros II y III del epígrafe 2. El laboratorio deberá conservar esta muestra para referencia futura.

4.3.2 La muestra número 2 se cortará en dos partes de igual tamaño, realizándose ensayos de acuerdo con los epígrafes 3.2 y 3.3, y cada ensayo se efectuará por separado sobre cada una de las partes.

4.3.3 La muestra número 3 se probará según los epígrafes 3.4 y 3.5 empléandose para cada prueba una parte diferente de la placa.

4.3.4 La muestra número 4 se probará de acuerdo con los epígrafes 3.7 y 3.8 y para cada prueba se usará una parte diferente de la placa.

4.3.5 La muestra número 5 se utilizará para verificar si cumple con el epígrafe 3.9.

4.3.6 La muestra número 6 se probará en conformidad con el epígrafe 3.10.

4.3.7 La muestra número 7 se probará según el epígrafe 3.6.

4.3.8 La muestra número 8 será una placa completamente terminada.

4.3.9 La muestra número 9 será una placa completamente terminada, pero sin leyenda, para comprobar la uniformidad de la retrorreflectancia.

Deberán establecer los procedimientos necesarios con el fin de conocer, en caso de reclamación, los materiales que se utilizaron en su fabricación. Su campo de aplicación será las placas de matrícula y sus caracteres. Esencialmente se deberá controlar:

Material del sustrato.

Material reflectante.

Pintura.

Material de los caracteres.

A los efectos de trazabilidad de las placas de matrícula y de los caracteres, las placas de matrícula deberán llevar en su parte posterior y en un lugar visible los siguientes datos:

Marca del fabricante.

Fecha de fabricación.

Número de control de trazabilidad y cuantos datos sean necesarios para garantizar una mejor trazabilidad.

El fabricante de la placa de matrícula establecerá un procedimiento por escrito en el que se describa el control de trazabilidad en el que se incluyan los registros a cumplimentar.

El período de conservación de los registros de trazabilidad será como mínimo de cuatro años.

Toda la documentación del control de la trazabilidad, así como la información complementaria que sea necesaria para verificar dicho control, deberá estar disponible en el domicilio legal del representante oficial del fabricante de la placa.

Para cada tipo de placa se expedirá un acta de ensayos por duplicado, que se entregará al solicitante acompañado de una de las placas completas que hayan sido sometidas a los ensayo

Agencia Estatal Boletín Oficial del Estado

Avda. de Manoteras, 54 - 28050 Madrid