La Orden ITC/1607/2009, de 9 de junio, por la que se aprueba la instrucción técnica complementaria 02.2.01 «Puesta en servicio, mantenimiento, reparación e inspección de equipos de trabajo» del Reglamento General de normas básicas de seguridad minera, establece en su apartado 5, la obligación de que las máquinas móviles o semimóviles, sean sometidas a una inspección técnica periódica por parte de una entidad colaboradora de la Administración (ECA), al objeto de verificar el resultado de las operaciones de reparación y mantenimiento realizadas. Para ello se prevé en el párrafo 5.1 que la Dirección General de Política Energética y Minas debe elaborar las especificaciones técnicas necesarias, donde se definan los requisitos y puntos de inspección para cada tipo de equipo así como los procedimientos operativos objetivos y los criterios de contraste de éstos, con objeto de poder asegurar su repetibilidad y reproducibilidad.

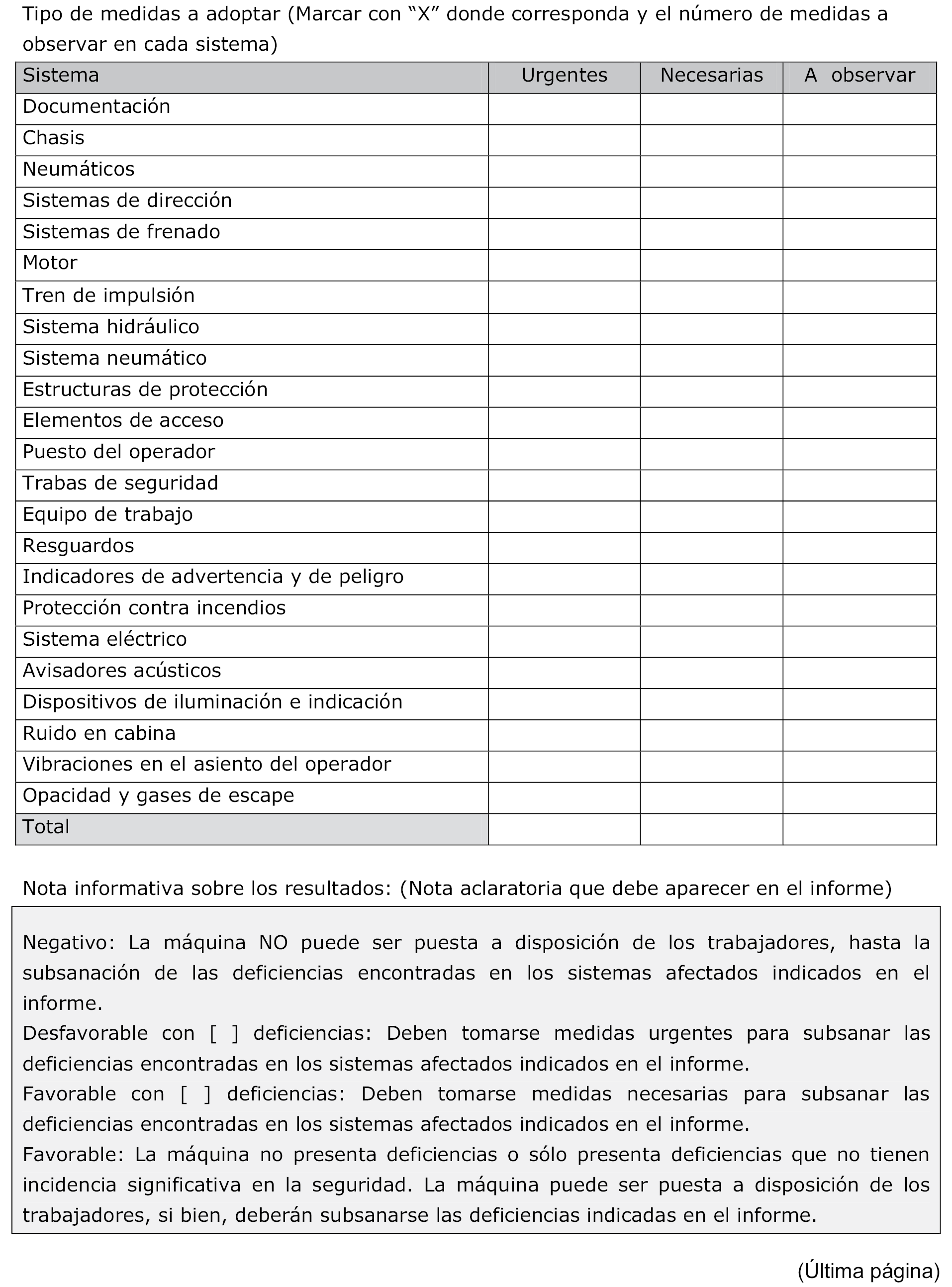

De acuerdo a lo anterior y en uso de la habilitación conferida a esta Dirección General de Política Energética y Minas en la disposición final primera de la citada Orden ITC/1607/2009, de 9 de junio, para adoptar, mediante resolución, las especificaciones técnicas básicas que desarrollarán los contenidos de las inspecciones a las que se refiere el apartado 5 de la ITC 02.2.01 resuelvo:

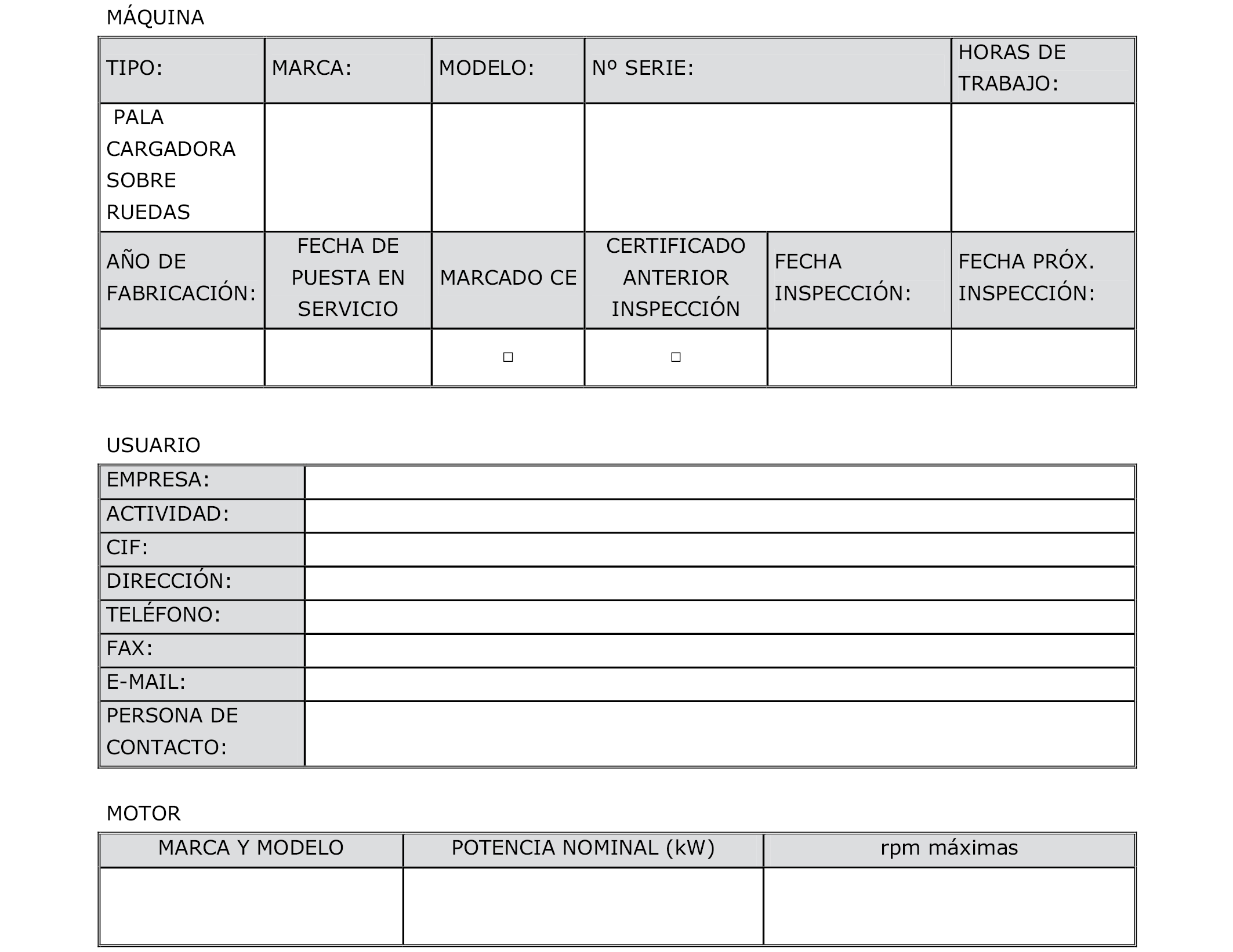

Se aprueba la especificación técnica número 2010-1-01 «inspección de cargadoras sobre ruedas», de la instrucción técnica complementaria 02.2.01 «Puesta en servicio, mantenimiento, reparación e inspección de quipos de trabajo» del Reglamento General de normas básicas de seguridad minera, aprobada por Orden ITC/1607/2009, de 9 de junio, y moficada por la Orden ITC/2060/2010, de 21 de julio, que se inserta a continuación.

Esta especificación técnica surtirá efectos a partir de los seis meses desde su publicación en el «Boletín Oficial del Estado», de acuerdo con lo establecido en la disposición transitoria única de la instrucción técnica complementaria 02.2.01 «Puesta en servicio, mantenimiento, reparación e inspección de equipos de trabajo» del Reglamento General de normas básicas de seguridad minera, aprobada por la Orden ITC/1607/2009, de 9 de junio.

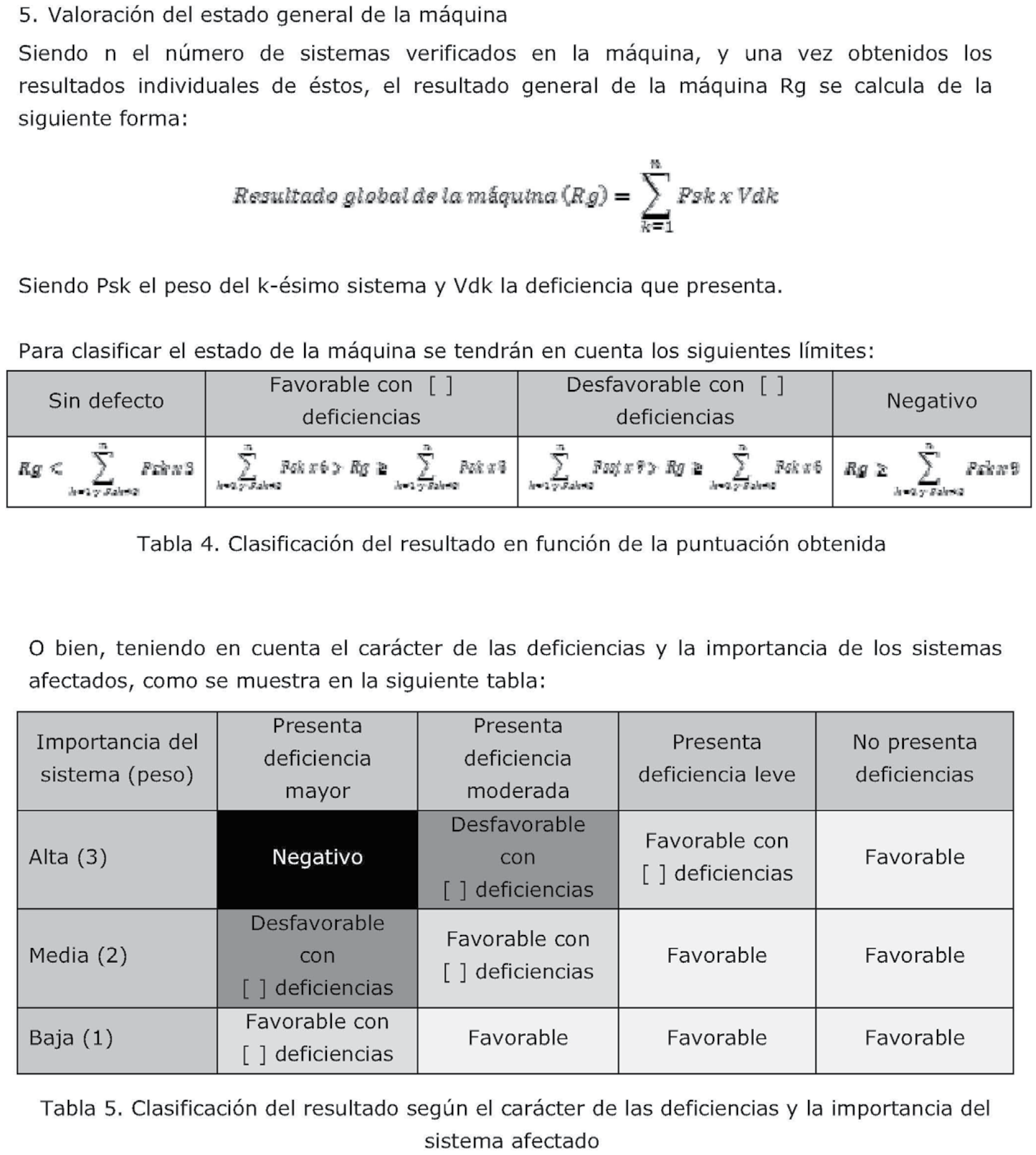

Contra la presente resolución, que no agota la vía administrativa, podrá interponerse recurso de alzada ante el Secretario de Estado de Energía, en el plazo de un mes contado desde el día siguiente al de su publicación, de acuerdo con lo establecido en el capítulo II del título VII de la Ley 30/1992, de 26 de noviembre, de Régimen Jurídico de las Administraciones Públicas y del Procedimiento Administrativo Común, modificada por la Ley 4/1999, de 13 de enero, y en el artículo 14.7 de la Ley 6/1997, de 14 de abril, de Organización y Funcionamiento de la Administración General del Estado.

Madrid, 18 de noviembre de 2010.–El Director General de Política Energética y Minas, Antonio Hernández García.

1. Objeto y ámbito de aplicación

La presente Especificación Técnica tiene por objeto establecer el procedimiento para las inspecciones periódicas de las cargadoras sobre ruedas.

Quedan excluidas las palas cargadoras sobre ruedas diseñadas expresamente para su uso en el interior de túneles o galerías.

2. Definiciones

2.1 Cargadora sobre ruedas: Máquina autopropulsada sobre ruedas, con un equipo de trabajo montado en la parte frontal cuya función principal (1) son operaciones de carga (utilización de cuchara), con la que carga o excava mediante el movimiento de la máquina hacia adelante.

(1) No se excluyen otras funciones de la máquina: palas cargadoras sobre ruedas con equipo de elevación, perforación, martillo hidráulico, etc., quedan dentro del campo de aplicación de esta Especificación Técnica.

2.2 Conservación: Conjunto de operaciones que el fabricante, el usuario u otros deben realizar para proteger las máquinas contra la acción corrosiva del medio ambiente y contra daños de menor importancia que pueden ocurrir durante su manipulación, transporte y almacenaje.

2.3 Máquina base: Cargadora sin equipos según se describe en las especificaciones del fabricante.

2.4 Equipos de la cargadora: Conjunto de componentes montados en la máquina base para cumplir la función primaria para la que ha sido diseñada.

2.5 Accesorio: Dispositivo desmontable (herramienta de trabajo) fijada directamente a la máquina o por medio de un dispositivo de acoplamiento rápido para realizar la función principal de la máquina o para otro uso específico.

2.6 Dispositivo de acoplamiento rápido: Dispositivo que facilita un cambio rápido de los accesorios.

2.7 Carga nominal: Carga máxima admisible especificada por el fabricante.

2.8 Elemento de control de la dirección: Medio de control manual por el que el operador transmite la fuerza muscular al sistema de dirección con el fin de dirigir la máquina. Comprende el volante típico o cualquier otro medio de control manual.

2.9 Esfuerzo de dirección: Fuerza necesaria ejercida por el operador sobre el elemento de control de la dirección para conducir la máquina.

2.10 Fuente de energía para la dirección normal: Medio para proporcionar potencia para realizar la conducción en los sistemas de dirección asistida o servodirección, por ejemplo bomba hidráulica, compresor de aire, generador eléctrico.

2.11 Elemento o sistema en buen estado, seguro o adecuado: A los efectos de esta Especificación Técnica, se considera que un elemento o sistema de la máquina se conserva en buen estado, es seguro o es adecuado, siempre que realice la función para la cual se ha diseñado, en lo relativo a la seguridad.

3. Requisitos

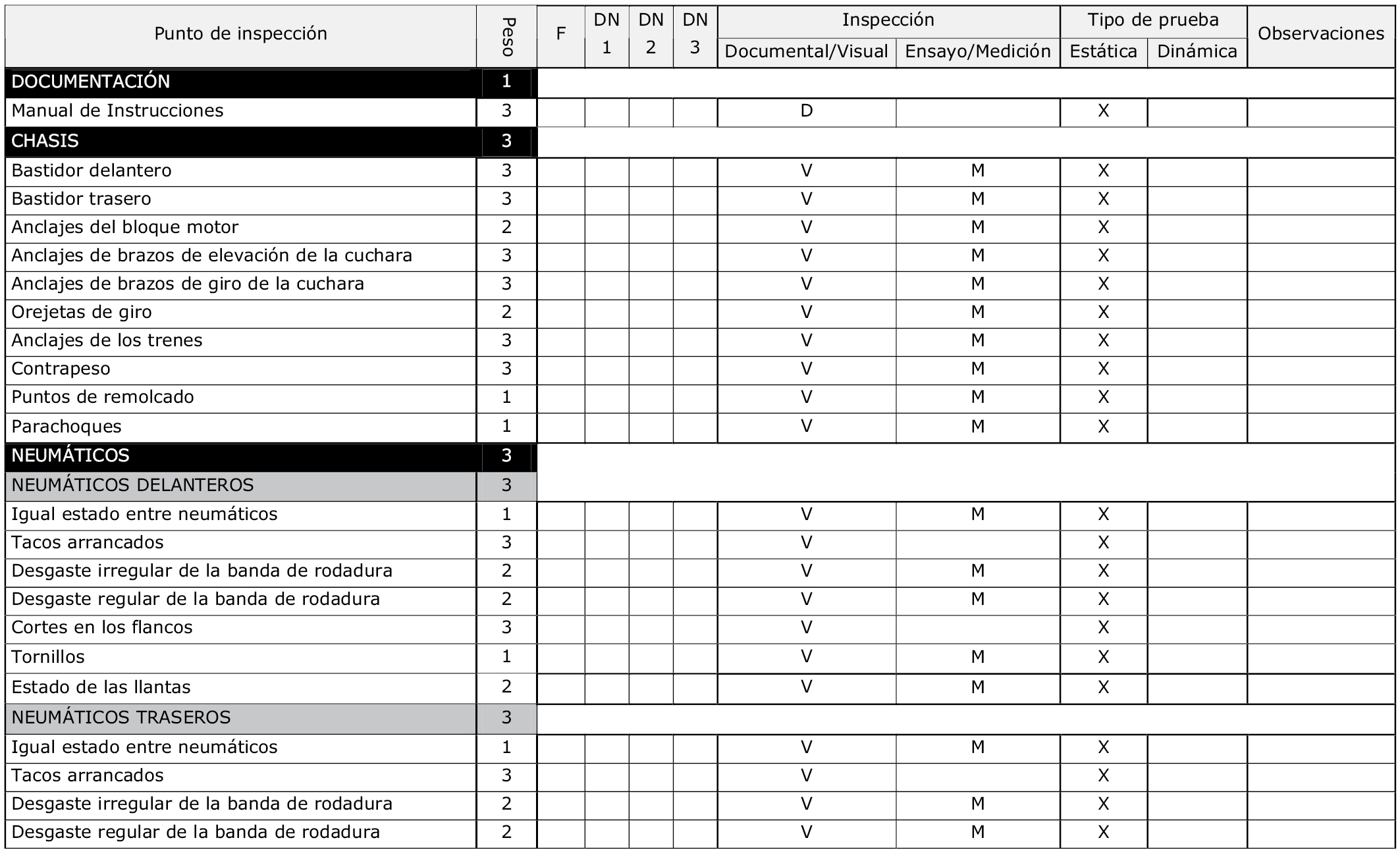

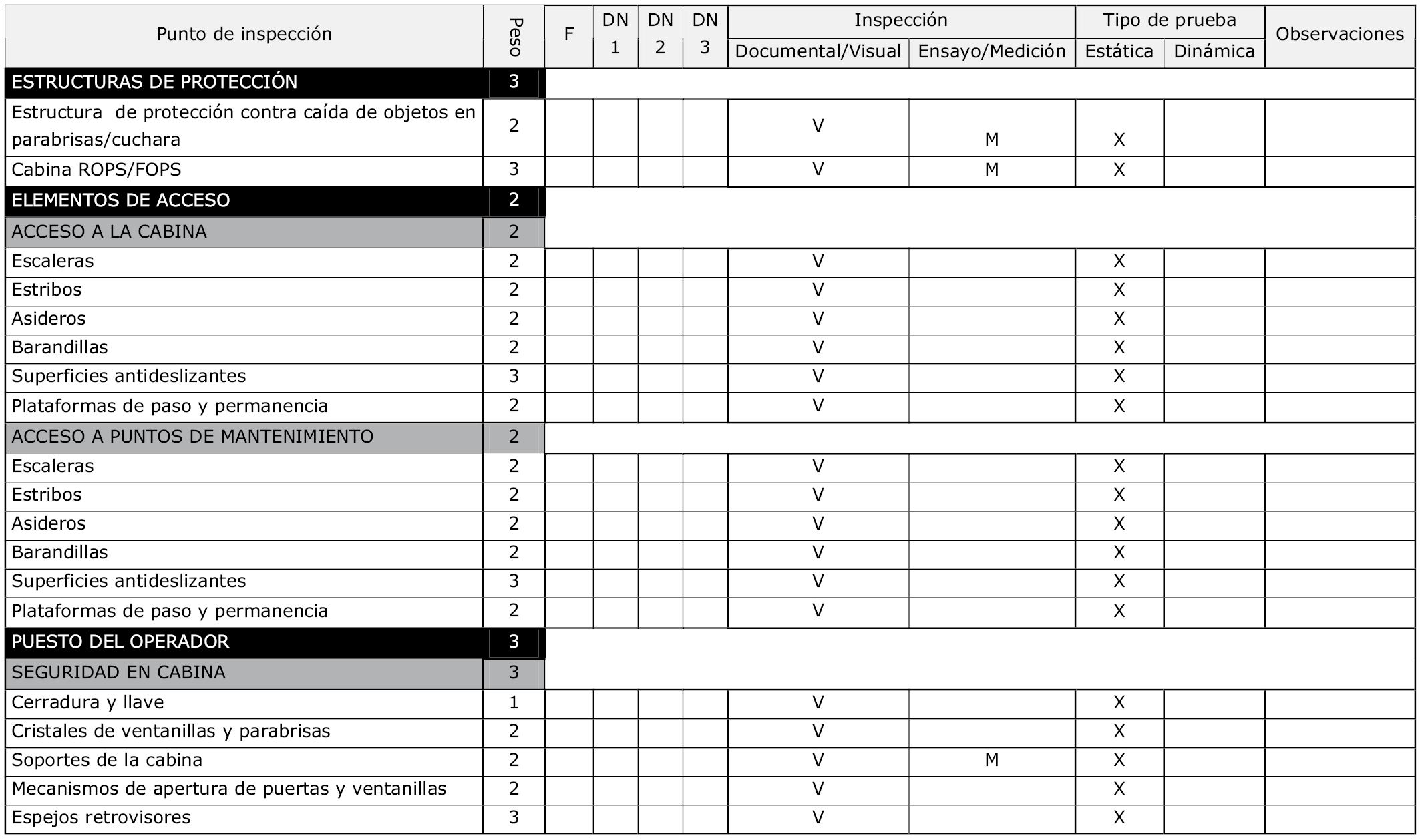

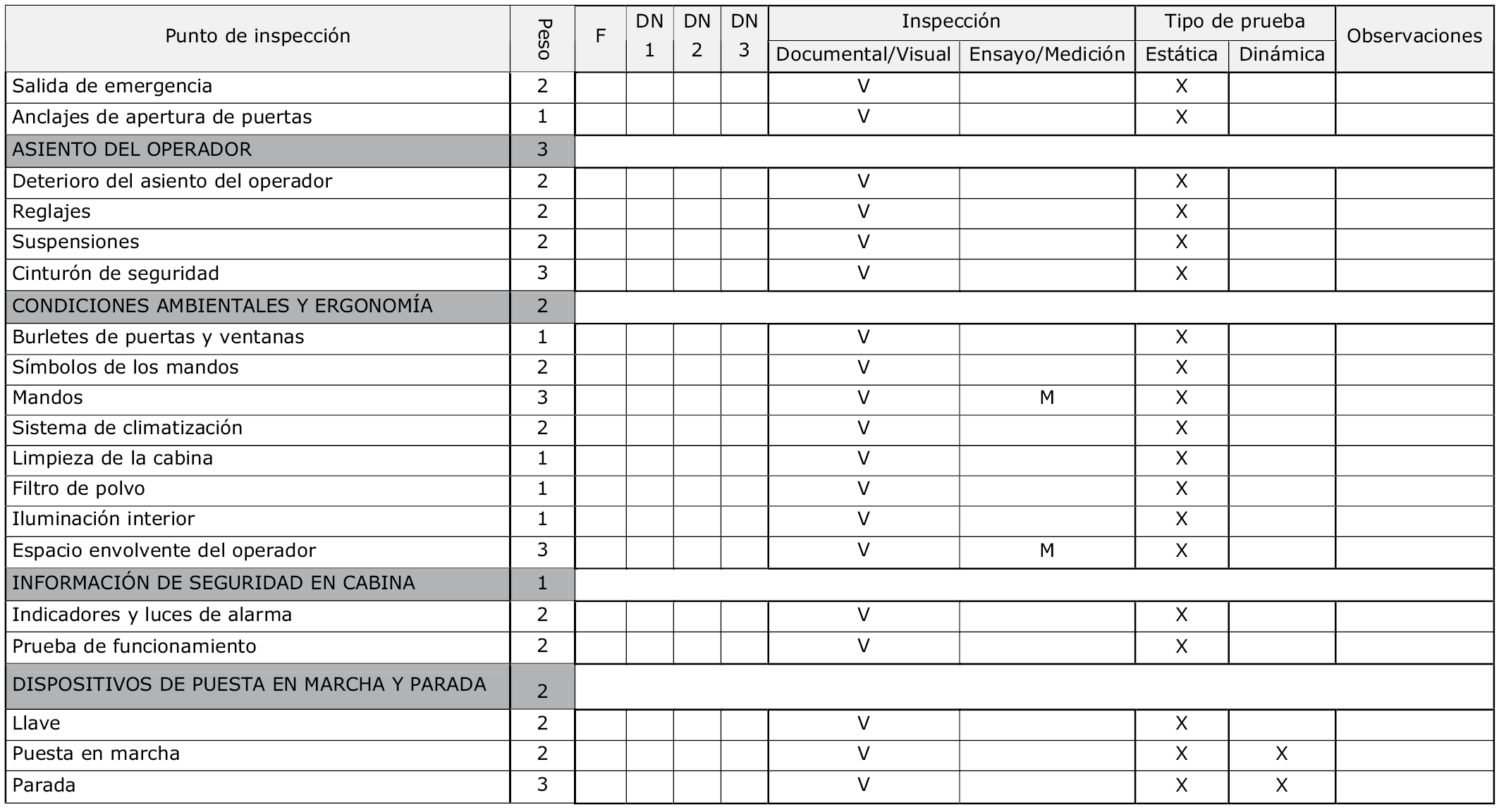

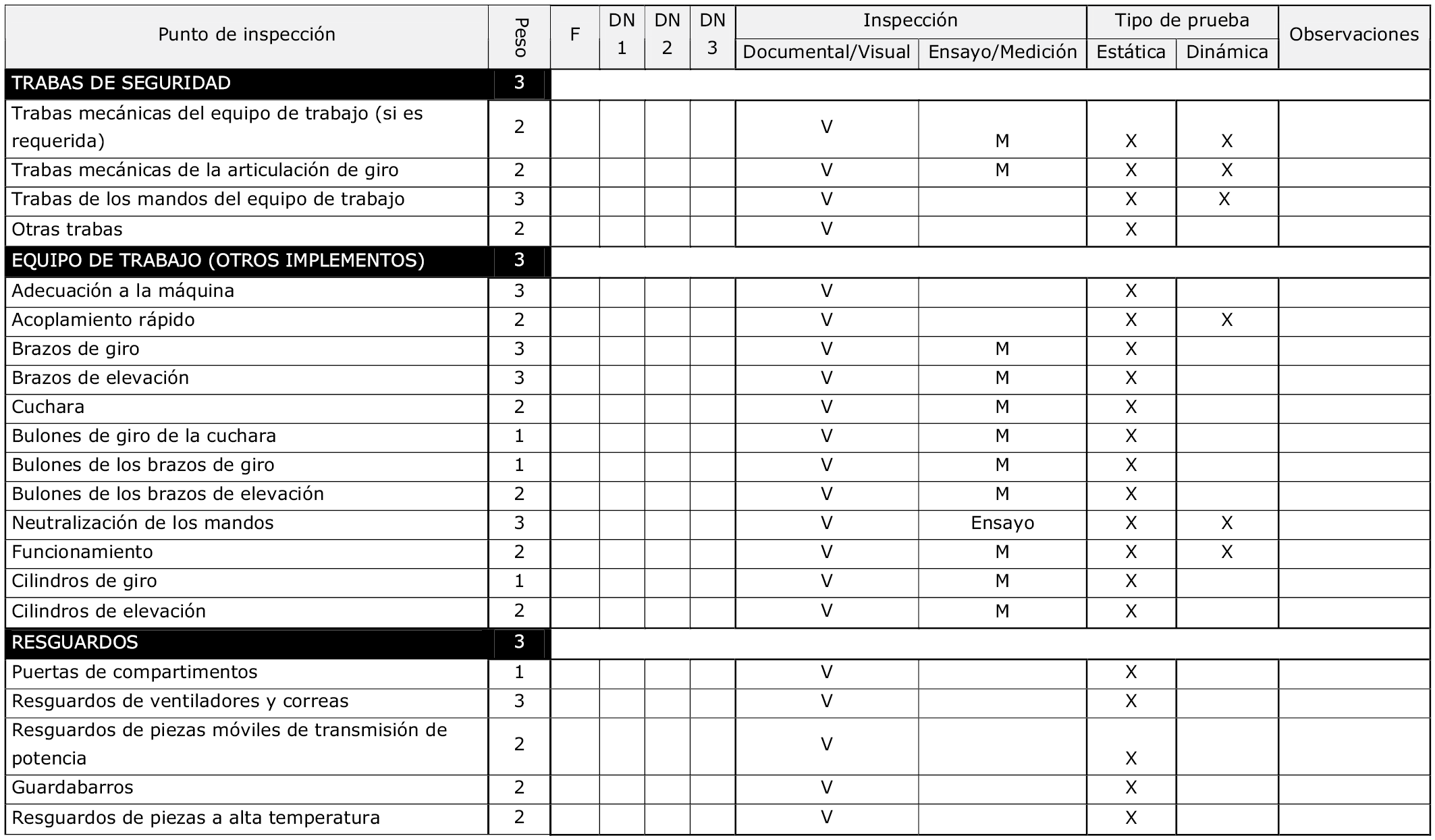

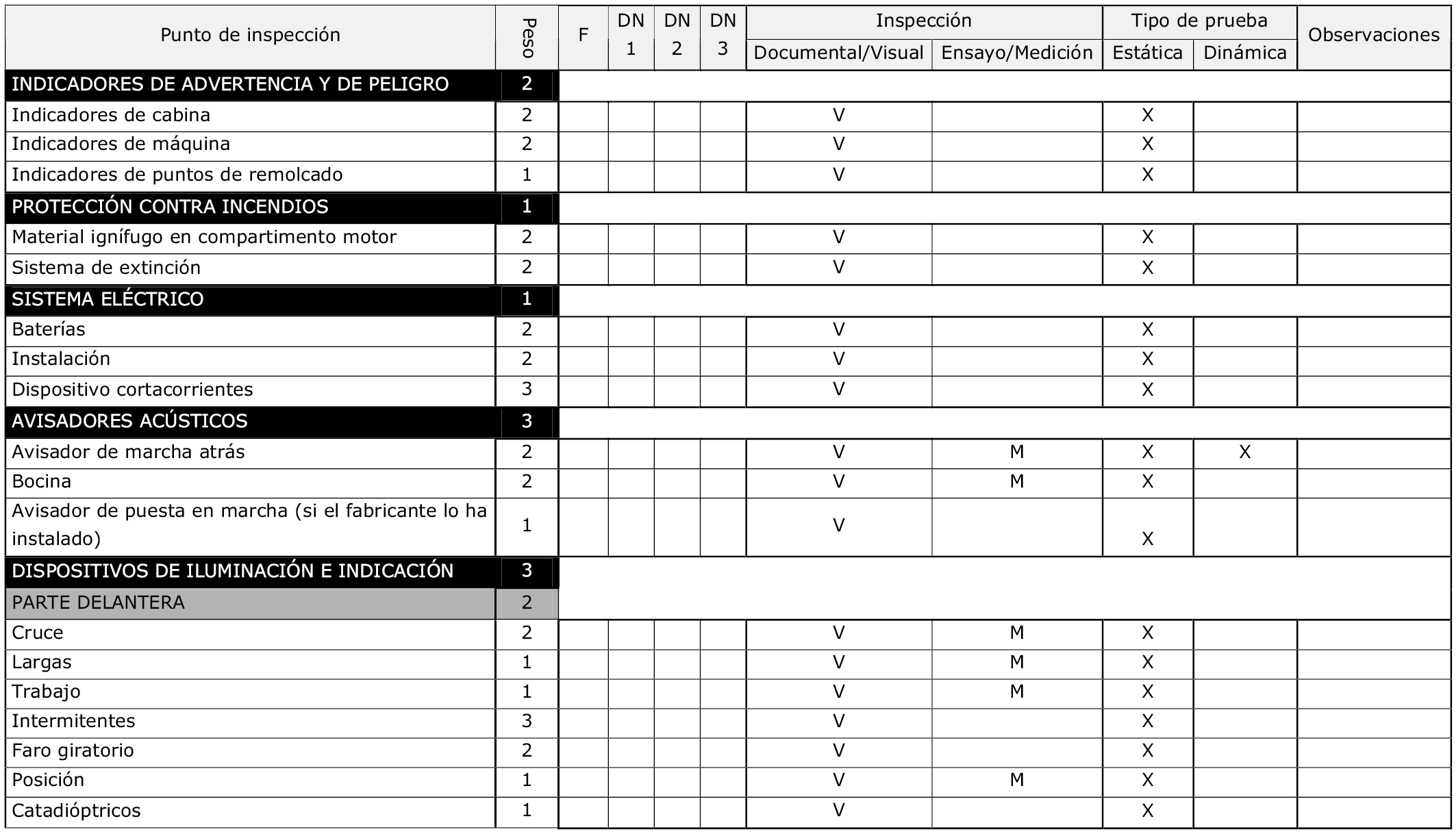

Las máquinas a las que se refiere esta ET cumplirán con las disposiciones que a continuación se especifican (consúltese su desarrollo en el Anexo IV, los puntos a inspeccionar en el Anexo VIII y las normas de referencia en el Anexo XIII), y que afectan a la utilización, conservación y mantenimiento de todos aquellos componentes y mecanismos que están directamente relacionados con la seguridad y salud de las personas. Su clasificación, a estos efectos, se realizará conforme a la Norma UNE 115407.

3.1 Documentación.–Deberá estar en posesión del usuario el manual de instrucciones del fabricante, redactado en castellano o en otra lengua oficial en la Comunidad Autónoma en la que se encuentre la máquina.

3.2 Accesos.–Los accesos al puesto del operador y a las zonas de mantenimiento se mantendrán en las condiciones previstas por el fabricante. En particular, los accesos deben:

Impedir que cualquier persona que acceda a estas zonas pueda entrar en contacto con partes peligrosas de la máquina (superficies calientes, partes móviles, etc.).

Mantener un espacio mínimo de seguridad en el camino de acceso al puesto del operador, estando la máquina en la posición de máxima articulación, y los dispositivos de bloqueo de la articulación del bastidor en buen estado (consúltese la Norma UNE 115241:2006), que deberán estar instalados en todas las máquinas.

Permitir tres puntos de apoyo seguros, para el acceso al puesto del operador, y al menos dos, para los accesos a los puntos de mantenimiento (consúltese la Norma UNE-EN ISO 2867).

3.3 Puesto del operador.–La cabina se mantendrá en las condiciones previstas por el fabricante. En particular, deberá cumplir lo siguiente:

Tener un espacio envolvente mínimo que garantice el manejo total de la máquina de forma segura y ergonómica (consúltese la Norma UNE-EN ISO 6682, relativa a la Maquinaria para movimiento de tierras. Zonas de comodidad y accesibilidad a los mandos. ISO 6682:1986, incluyendo AMD 1:1989).

Impedir cualquier contacto accidental con las ruedas y con el equipo de trabajo.

No deberán existir aristas vivas en el puesto del operador.

Si existen tubos y mangueras a presión y/o alta temperatura, deberán estar protegidos adecuadamente.

La/s salida/s de emergencia previstas por el fabricante deberá/n encontrarse operativa/s y, si es necesario, señalizada/s.

Las puertas y ventanas deben tener dispositivos de anclaje.

Todos los acristalamientos deben ser de vidrio de seguridad o de resistencia equivalente.

El alumbrado fijo interior debe permitir leer el Manual del Usuario cuando no haya luz exterior.

Estará dotada de un sistema de calefacción y ventilación que proporcione al operador unas condiciones climatológicas adecuadas.

3.4 Estructuras de protección del operador.–Las máquinas deben estar equipadas con estructura de protección para caso de vuelco (ROPS) y contra caída de objetos (FOPS), si se utiliza en aplicaciones donde exista riesgo de vuelco o de caída de materiales, respectivamente. No se permiten manipulaciones (taladros, soldaduras, etc.) que no hayan sido autorizados por los Servicios Técnicos del fabricante. Estas estructuras deben mantenerse en las condiciones previstas por el fabricante y no presentar ninguna deficiencia estructural.

3.5 Asientos.–El asiento del operador y su cinturón de seguridad deben mantenerse en las condiciones previstas por el fabricante. En particular, deben:

Conservar operativos los ajustes.

Conservar en buen estado todos sus elementos.

Mantener al operador en una posición estable que le permita el control de la máquina y un confort adecuado.

En el caso del cinturón de seguridad, deberá ser reemplazado en la fecha marcada por el fabricante y después de que la máquina haya sufrido un accidente grave.

Si la máquina lleva asiento adicional, este debe encontrarse igualmente en buen estado, así como su cinturón de seguridad.

Si la máquina no equipa ROPS, la instalación, mantenimiento y uso de cinturón de seguridad queda a criterio del usuario de la máquina.

3.6 Mandos e indicadores.–Los mandos e indicadores deberán conservarse en buen estado, de forma que permitan:

Su fácil acceso. No deben colocarse objetos que puedan impedir su correcto accionamiento.

Su identificación. Deben conservarse legibles sus símbolos de identificación.

Si las señales de los mandos se transmiten eléctricamente, las corrientes parásitas no deben provocar, en ningún caso, una acción previsible peligrosa; para ello, todo aparato eléctrico o electrónico instalado en cabina deber ser conforme a las exigencias aplicables de compatibilidad electromagnética (CEM).

Conservar el sentido del movimiento efectuado, según diseño del fabricante.

Ser accionados sin un esfuerzo excesivo, en operaciones normales.

Se debe conservar de forma correcta la separación entre pedales, sus dimensiones originales y sus superficies, que serán antideslizantes. No se permiten cambios en las funciones originales de los pedales, exceptuando aquellos casos en los que el fabricante haya contemplado la posibilidad de su programación por el operador.

Las protecciones en aquellos mandos cuyo accionamiento involuntario pueda significar un peligro, deberán conservarse en buen estado.

No deben existir movimientos peligrosos de la máquina y del equipo de trabajo (o accesorios) después del arranque, interrupción del suministro de energía eléctrica o parada del motor.

Todos los símbolos de identificación de los mandos e indicadores deberán constar de pictogramas, o estar redactados en castellano o en otra lengua oficial en la Comunidad Autónoma en la que se encuentre la máquina.

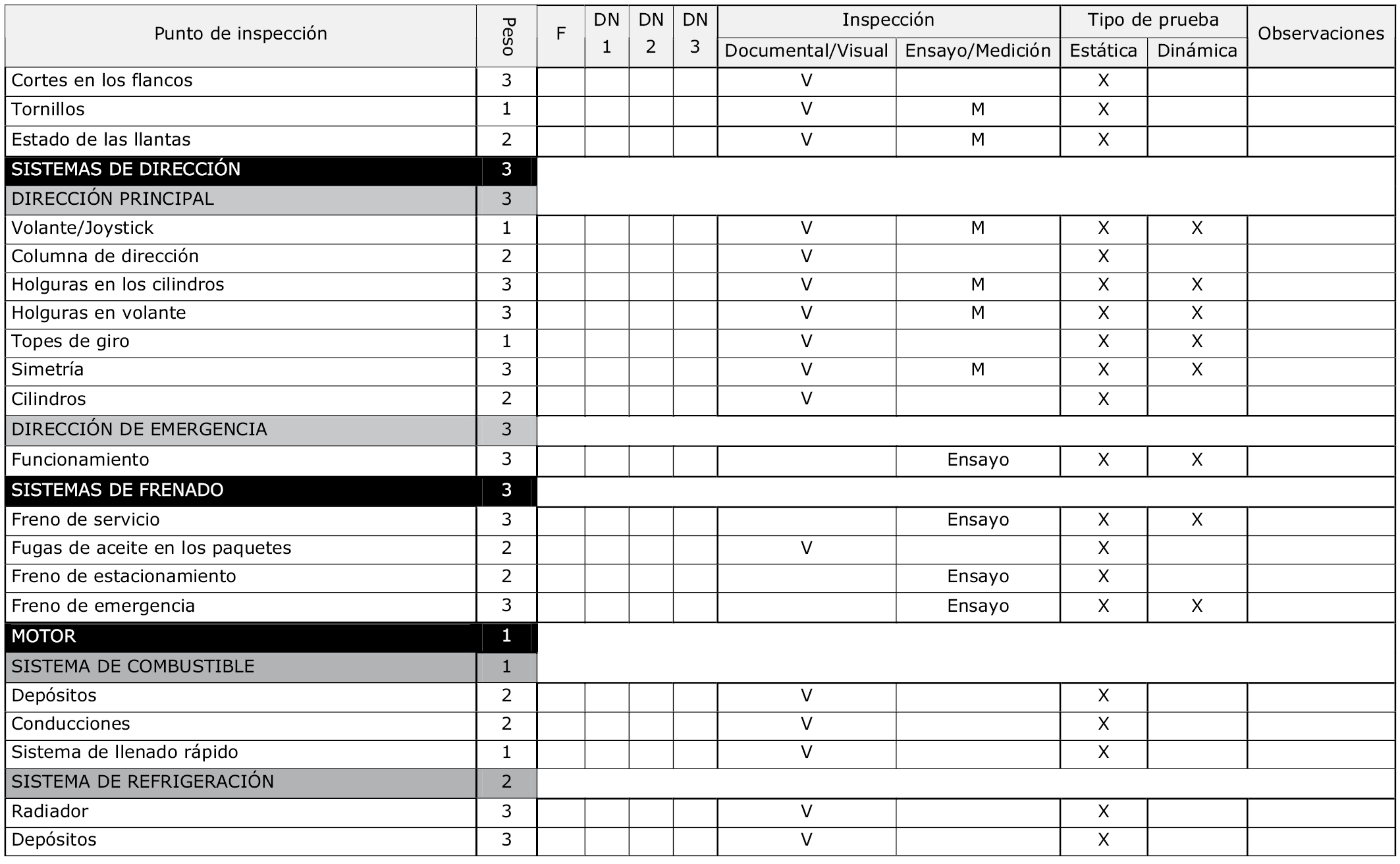

3.7 Sistemas de dirección.–Se deben conservar los elementos que componen estos sistemas en las condiciones previstas por el fabricante. En particular, deben cumplir lo siguiente:

Soportar un esfuerzo anormal por parte del operador en una hipotética situación de pánico.

Tener unas características de sensibilidad, actuación y respuesta que permitan al operador mantener constantemente la máquina en la trayectoria prevista para cada una de las funciones para las que la máquina se ha diseñado.

El movimiento del elemento de control de dirección para producir un resultado no debe variar excesivamente entre los giros a la derecha y a la izquierda.

Se debe conservar en buen estado el dispositivo de aviso (sonoro o visual) que indica cualquier fallo de la fuente de energía de la dirección normal.

Deben permitir maniobrar con la máquina de forma segura (consúltese la Norma UNE EN 12643:1998, relativa a los ensayos de los sistemas de dirección).

3.8 Sistemas de frenado.–Los sistemas de frenado equipados en la máquina deben ser eficientes en todas las condiciones de servicio, carga, velocidad, estado del terreno y pendiente previsibles por el fabricante y en consonancia con las situaciones habituales de trabajo (consúltese la Norma UNE EN ISO 3450:1996, relativa a los ensayos de frenado).

La capacidad de cada uno de los sistemas de frenado debe ser idéntica en cada una de las ruedas de al menos un eje en los que se apliquen.

3.8.1 Freno de servicio.–El operador debe poder desacelerar y parar la máquina mediante este sistema de forma segura. Si se emplean acumuladores de energía como fuerza de aplicación principal para el freno de servicio, éste debe estar equipado con un dispositivo de aviso (alarma continua visible y/o audible) que se active antes de que el valor de la energía acumulada descienda por debajo de los valores especificados por el fabricante. Además, el freno de servicio debe mantener su capacidad de recuperación.

3.8.2 Freno de emergencia.–En caso de fallo del freno de servicio, este sistema debe permitir al operador poder desacelerar y parar la máquina de forma segura.

3.8.3 Freno de estacionamiento.–Una vez accionado, no puede depender de una fuente de energía agotable. El freno de estacionamiento debe mantener su capacidad de inmovilización, incluso en pendiente y con carga nominal.

3.9 Visibilidad.

3.9.1 Campo de visión del operador.–El operador debe tener en todo momento visibilidad suficiente en relación al área de trabajo y conducción de la máquina. En particular:

Se debe conservar en buen estado el acristalamiento de la cabina y los espejos retrovisores; estos últimos deben ser suficientes en número.

Si la máquina está equipada con dispositivos adicionales (ultrasonidos, televisión, etc.) éstos deben conservarse en buen estado.

No deben existir en la cabina objetos añadidos que impidan una correcta visión.

Deben conservarse operativos los limpia/lavaparabrisas y el sistema anti vaho de la ventana frontal y trasera.

3.9.2 Alumbrado, dispositivos de señalización luminosa y catadióptricos.–Deben conservarse en buen estado todos los sistemas y dispositivos necesarios instalados por el fabricante. En particular, las cargadoras sobre ruedas deben equipar, al menos:

Todas las máquinas:

Faro giratorio, si es preceptivo en la Comunidad Autónoma donde se encuentre la máquina.

Luces de trabajo.

Catadióptricos traseros.

Máquinas con velocidad de traslación superior a los 40 km/h:

Intermitentes delanteros y traseros.

Luces de posición traseras.

Luces de frenado.

Luces de marcha atrás.

Luces de cruce.

Máquinas con velocidad de traslación superior a los 40 km/h y con marcado CE:

Luces de emergencia.

Intermitentes frontal-laterales.

Su función, ubicación, número, agrupación, reciprocidad, intensidad, orientación, características colorimétricas y frecuencia de destello (en el caso de intermitentes y faro giratorio) serán las establecidas en la Norma UNE 115440:2001, relativa a los sistemas de alumbrado.

3.10 Dispositivos de advertencia y señalización.–Deberán conservar su funcionalidad y nivel sonoro, según las especificaciones del fabricante, los siguientes dispositivos:

El avisador acústico (bocina),

El avisador de marcha atrás, y

El avisador acústico de puesta en marcha (si ha sido instalado por el fabricante).

3.11 Emisiones sonoras.–La máquina debe mantenerse en un estado de conservación que permita cumplir con los límites que le son de aplicación, tanto para las emisiones sonoras (2) como para el nivel acústico en el puesto del operador.

(2) La medición de emisiones sonoras queda fuera del alcance de esta Especificación Técnica.

3.12 Dispositivos de protección.–Deben conservarse en buen estado todos los resguardos, protectores y pantallas que impiden el contacto accidental con cualquier superficie caliente o partes móviles, por parte del operador de la máquina o bien, en las operaciones de mantenimiento. Toda superficie caliente o parte móvil accesible a personas debe estar protegida.

3.13 Enganche y transporte.–Deben conservarse en buen estado los puntos de anclaje y dispositivos de enganche de la máquina.

3.14 Componentes eléctricos.–La instalación eléctrica de la máquina (baterías, cables, canalizaciones, fusibles y otros sistemas de protección por sobrecargas, etc.) debe conservarse en buen estado, evitando su deterioro mecánico o por condiciones ambientales.

3.15 Tuberías y mangueras.–Deben conservarse en buen estado todas las protecciones de tuberías y mangueras con fluidos a presión o temperatura elevada.

3.16 Recipientes a presión, depósitos de combustible e hidráulicos.–Deberán mantenerse en las condiciones establecidas por el fabricante. En particular, deberán cumplir lo siguiente:

Las bocas de carga deben ser de fácil acceso, provistas de tapa que se puedan inmovilizar y ubicadas fuera de la cabina del operador.

Los medios dispuestos para eliminar la presión interna deberán estar operativos.

Los depósitos a presión deben conservar legible su placa de características.

3.17 Protección contra incendios.–El sistema de protección contra incendios (extintores o sistema automático) deberá cumplir con la preceptiva reglamentación, en relación a sus revisiones periódicas, mantenimiento y conservación.

3.18 Utilización con cuchara y accesorios.–Sólo se podrán utilizar cucharas o accesorios contemplados por el fabricante de la máquina, o bien, aquellos para los cuales el fabricante de éstos haya tenido en cuenta para su diseño los siguientes parámetros:

La carga de vuelco de la máquina.

La carga nominal de funcionamiento.

La capacidad nominal.

La capacidad hidráulica.

El fabricante de la cuchara o de los accesorios debe proporcionar esta información al usuario, junto a la relativa al montaje y utilización.

3.19 Dispositivo de acoplamiento rápido.

3.19.1 Enclavamiento.–El sistema de enganche y retención deberá mantenerse en las condiciones previstas por el fabricante, bajo todas las condiciones de utilización. Desde el puesto del operador o desde donde se active el mando de enclavamiento se debe poder verificar la posición de enclavamiento del acoplamiento rápido.

3.19.2 Instrucciones.–El usuario debe tener en su posesión las instrucciones relativas al montaje, enclavamiento, procedimiento de revisión y de influencia de la carga nominal en funcionamiento, proporcionado por el fabricante.

3.20 Neumáticos y llantas.–La máquina debe ir equipada con los neumáticos y llantas contemplados por el fabricante (de la máquina y de los neumáticos). Deberán presentar un estado de conservación dentro de los límites especificados por el fabricante, e igual para el mismo eje.

3.21 Marcado.–La máquina debe conservar de forma legible y en un lugar visible su placa de características y la placa adhesiva correspondiente a la última inspección realizada. Las señales de advertencia necesarias para una utilización segura de la máquina, deben también encontrarse en las mismas condiciones.

Tanto las placas como las señales de advertencia deberán constar en castellano o en otra lengua oficial en la Comunidad Autónoma en la que se encuentre la máquina.

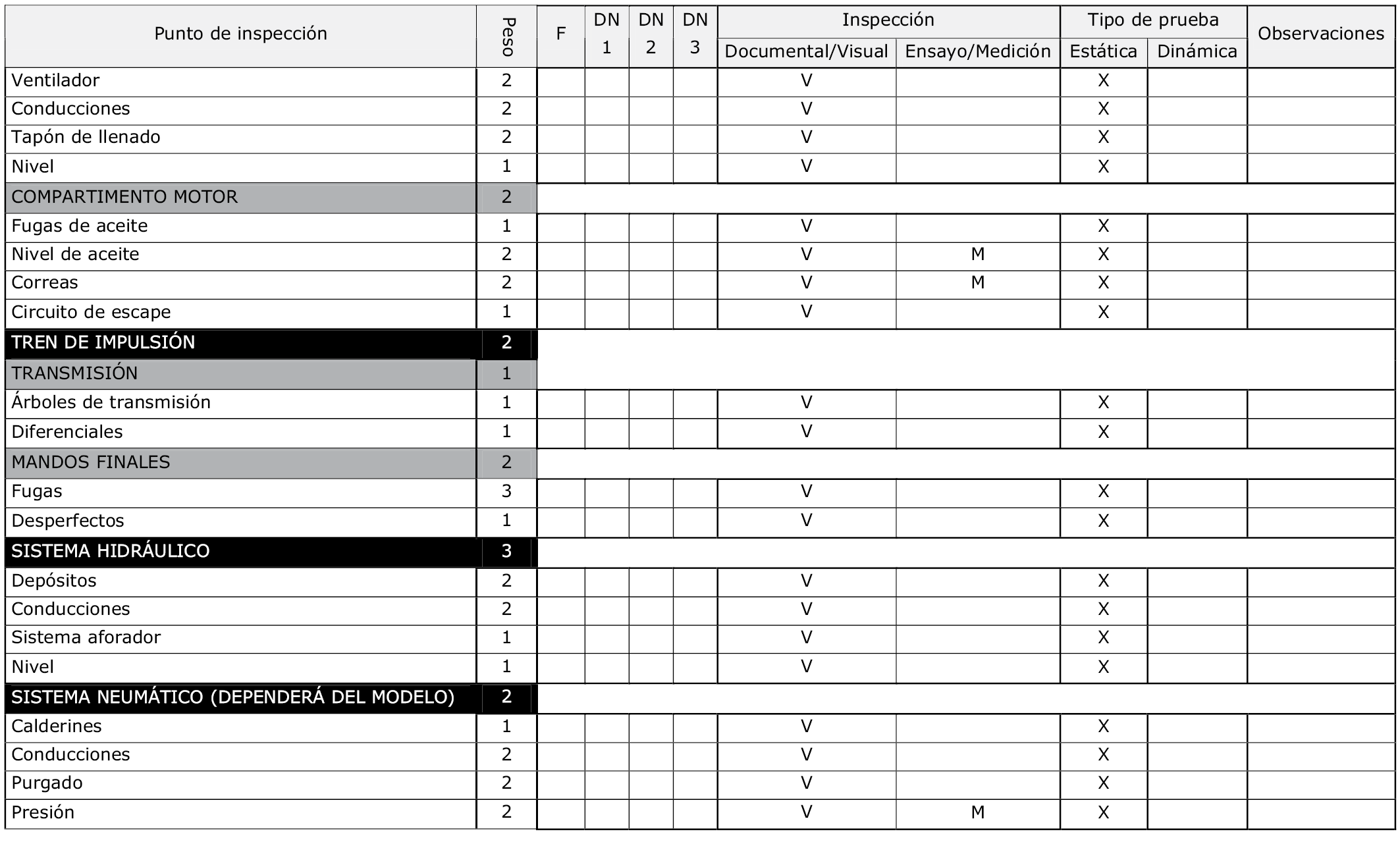

Para verificar el cumplimiento de los requisitos establecidos en esta Especificación Técnica, se debe aplicar una o varias de las posibilidades siguientes:

Medición, en aquellos puntos de inspección para los cuales se necesita la utilización de instrumentación específica para la obtención de los resultados.

Examen visual, en aquellos puntos de inspección para los cuales no es necesario utilizar ningún instrumento o equipo ajeno a la propia máquina.

Evaluación de la documentación, relacionada con los documentos entregados por el fabricante, y los registros, expedientes y acreditaciones de la máquina.

Ensayo, cuando corresponda, si existe un método prescrito para cualquier requisito particular en la norma que se cite como referencia (3), o en el manual de instrucciones del fabricante. Salvo excepciones, todos los ensayos requieren algún tipo de medición.

(3) Teniendo en cuenta los objetivos y alcance de esta Especificación Técnica, los métodos prescritos en las normas de referencia como, por ejemplo, los relativos a los sistemas de frenado, deberán adaptarse a cada máquina y a las condiciones de las pistas donde se realicen dichos ensayos, debiendo asegurar que sean lo más adecuados posibles al tipo de prueba a realizar. En el caso mencionado de los sistemas de frenado, se elegirá siempre la mayor velocidad que permita las condiciones de la máquina y de la pista de ensayo.

Será necesario el uso de instrumentación en aquellos puntos para los cuales el examen visual no determine de forma clara su estado.

El uso de instrumentación específica es preceptivo para la comprobación de ciertos sistemas (sistemas de frenado y sistema de gases de escape), para medir el ruido en cabina y las vibraciones de cuerpo completo transmitidas al operador.

El procedimiento de inspección constará de varias fases o etapas, que se clasifican teniendo en cuenta el estado de funcionamiento del motor y de la máquina.

Existen básicamente dos formas de realizar las pruebas o ensayos: de forma estática y de forma dinámica.

Las pruebas estáticas se deberán realizar cuando los puntos a inspeccionar no requieran, para su correcta evaluación, ningún movimiento de la máquina, de sus elementos (a excepción de los elementos móviles del motor, como correas y ventiladores) o de su equipo de trabajo. A su vez, se distinguen dos tipos de pruebas estáticas:

Con el motor parado, o bien,

Con el motor en funcionamiento.

Las pruebas dinámicas se deberán realizar cuando los puntos a inspeccionar requieran, para su correcta evaluación, movimientos específicos de la máquina, de sus elementos o de su equipo de trabajo. A su vez, se distinguen tres tipos de pruebas dinámicas:

Con elementos de la máquina en movimiento, pero sin movimiento de traslación de ésta (ejemplos: comprobación de holguras en los elementos de la dirección o de simetría en la dirección).

Con el equipo de trabajo en movimiento, pero sin movimiento de traslación de la máquina, o bien,

Con la máquina en movimiento.

Se deberán considerar también como pruebas dinámicas aquellas que, aun no siendo requerido o esperado el movimiento de la máquina, de sus elementos o de su equipo de trabajo, puedan dar lugar a movimientos involuntarios de éstos, por mal funcionamiento de alguno de los sistemas (por ejemplo, ensayo de retención del freno de estacionamiento con la máquina parada en pendiente).

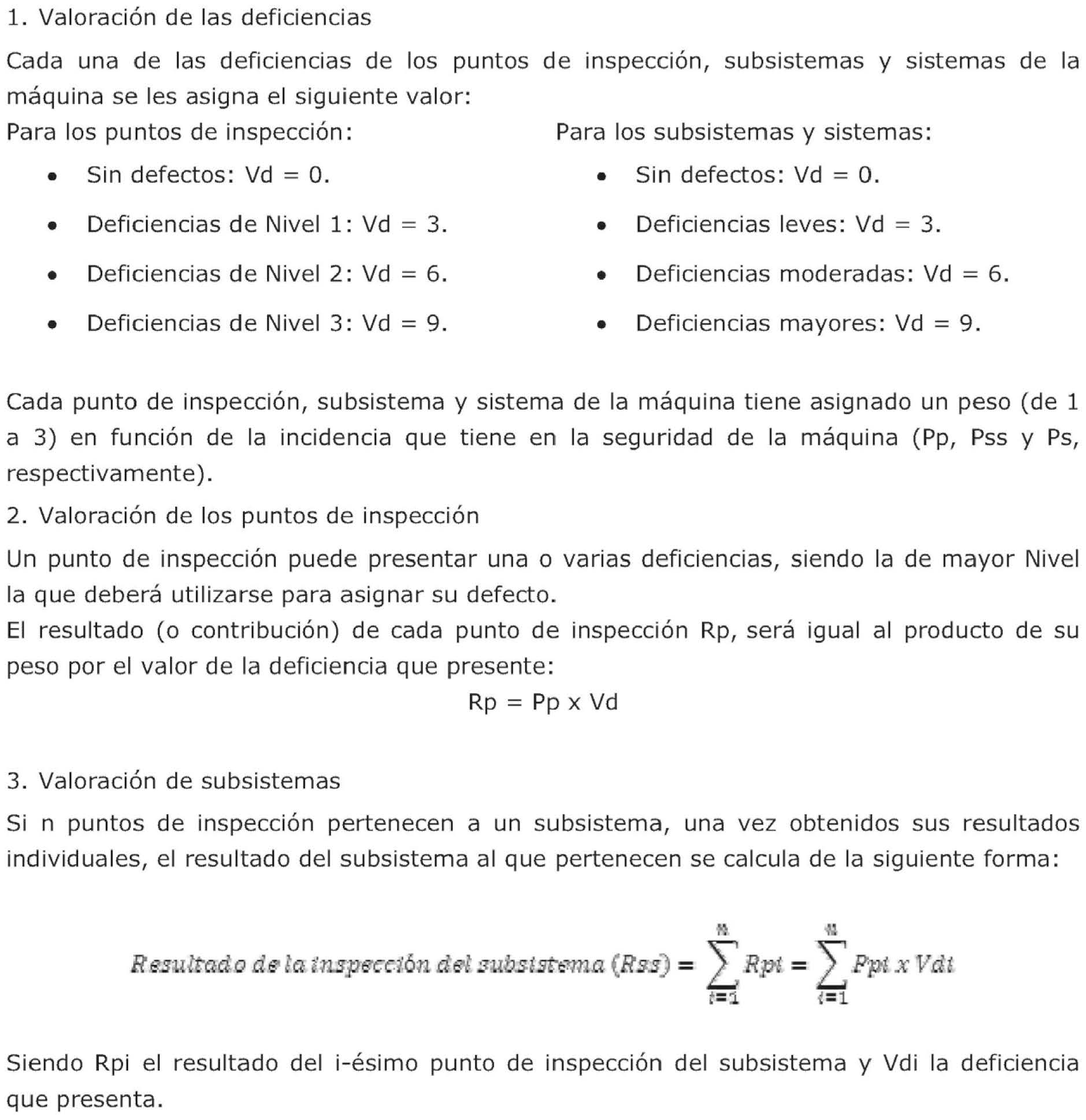

Cada uno de los puntos inspeccionados, por tener una relación directa con la seguridad de la máquina, pueden presentar un grado de desviación (desgastes, desajustes, disfunciones, desperfectos, falta de partes, etc.) que lo aleje de lo que se debe considerar su situación normal (en unas condiciones mínimas que puedan garantizar la seguridad). Este grado de desviación da lugar a clasificar las deficiencias encontradas en dichos puntos de la siguiente manera:

Deficiencia de Nivel 1, en la cual se debe entender que la desviación observada del elemento con respecto a las condiciones mínimas de seguridad no afecta de forma inmediata a esta, pero que, si no se controlara su evolución, conllevaría a una situación menos deseable y que no garantizaría la seguridad.

Deficiencia de Nivel 2, en la cual se debe entender que la desviación observada del elemento con respecto a las condiciones mínimas de seguridad puede afectar de forma inmediata a esta, no teniendo sentido en este caso controlar su evolución, ya que no debe permitirse.

Deficiencia de Nivel 3, en la cual se debe entender que la desviación observada del elemento con respecto a las condiciones mínimas de seguridad afecta claramente a esta.

Por otro lado, las deficiencias encontradas en cada uno de los sistemas y subsistemas inspeccionados se clasificarán de acuerdo a los riesgos generados por cada una de ellas, desde el punto de vista de la seguridad, valorando conjuntamente la probabilidad de que se produzca un daño y la severidad de éste.

Por tanto, las deficiencias en sistemas y subsistemas se clasificarán como:

Deficiencias leves: Cuando no afecten a la seguridad y a la salud de las personas de forma inmediata y, en el caso de producirse el daño, éste tenga mínimas consecuencias.

Deficiencias moderadas: Cuando afecten a la seguridad y la salud de las personas, pero no supongan un riesgo inminente o grave.

Deficiencias mayores: Cuando impliquen un riesgo inminente o grave para la seguridad y salud de las personas.

En este anexo se indican, con carácter general, los criterios a utilizar, pudiendo modificarse la calificación de los defectos en casos excepcionales, a criterio del inspector.

El símbolo (X) indica que el defecto en el punto inspeccionado puede clasificarse de varias formas, en función de su estado.

El orden de aparición de los diferentes puntos de inspección, como se muestra en la ficha de inspecciones del anexo VIII, no implica necesariamente una pauta temporal a seguir durante la inspección, y tampoco es necesario inspeccionar todos los puntos pertenecientes a un mismo sistema de forma consecutiva. Deberán ser los inspectores quienes decidan qué puntos verificar en cada fase de la inspección, en función de las circunstancias y de su experiencia.

En cada una de las fases de inspección, los puntos serán evaluados conforme a alguno de los métodos indicados en el anexo I. Los resultados de cada uno de estos puntos deberán ser clasificados de acuerdo a los criterios establecidos en el anexo III. Para ello, se deberá tener en cuenta, para cumplir con los requisitos especificados en el apartado 3 de esta Especificación Técnica, lo siguiente:

1. Manual de instrucciones

Para la clasificación de las deficiencias, se tendrán en cuenta los siguientes aspectos:

Contenido y estado de conservación del manual de instrucciones.

El idioma en el cual está redactado.

La correcta identificación de la máquina.

|

Calificación (4) |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Contenido y estado de conservación: |

|||

|

Ausencia de hojas o párrafos ilegibles |

X |

||

|

Ausencia de hojas o párrafos ilegibles en la sección de seguridad |

X |

||

|

No existe |

X |

||

|

b) Idioma e identificación: |

|||

|

No está en castellano o en alguna de las otras lenguas oficiales |

X |

||

|

No pertenece a la máquina (nº de serie fuera del intervalo) |

X |

(X) |

|

|

Manual elaborado por el usuario que no tiene en cuenta aspectos de seguridad importantes |

X |

(X) |

|

(4) Para todo el Anexo: DN1= deficiencia de Nivel 1, DN2= deficiencia de Nivel 2 y DN3= deficiencia de Nivel 3.

2. Chasis

Para la clasificación de las deficiencias de los elementos que lo componen, se tendrán en cuenta los siguientes aspectos:

La existencia y tamaño de zonas con corrosión, golpes, grietas, restos de cordones de soldaduras, zonas con falta de material, etc.

Tornillos de los distintos anclajes desgastados, flojos o inexistentes.

La importancia estructural de los elementos afectados.

La proporción de zona afectada.

La proximidad de las zonas afectadas y de las deficiencias.

El número y ubicación de los tornillos inexistentes o deficientes.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Daños estructurales (deformaciones permanentes en la estructura, fisuras, roturas, etc.) |

X |

(X) |

|

|

Zonas de corrosión con pérdida de espesor hasta de un 10% |

X |

||

|

Con pérdida de espesor hasta de un 20% |

X |

||

|

Con pérdida de espesor de más de un 20% |

X |

||

|

Otras deformaciones |

X |

(X) |

|

|

Aflojamiento de tornillos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

Pequeños desplazamientos (holguras) entre elementos |

X |

||

|

Desplazamientos excesivos entre elementos |

X |

(X) |

|

3. Neumáticos (5)

Para la clasificación de las deficiencias, se tendrán en cuenta los siguientes aspectos:

Los tipos de neumáticos montados a cada lado y su estado.

El número, la localización y profundidad, de tacos arrancados.

El número, la localización, la longitud y la profundidad de los cortes en los flancos.

El estado de desgaste de la banda de rodadura.

Las presiones a las que están trabajando.

Influencia conjunta de deficiencias en la misma zona de flexión, en el neumático y entre neumáticos del mismo eje.

Tornillos de anclajes desgastados, flojos o inexistentes.

El número y ubicación de los tornillos inexistentes o deficientes.

(5) Las máquinas equipadas con cadenas pueden ser inspeccionadas con ellas (Consúltese el Anexo XII).

3.1. Tipos de neumáticos (por cada eje):

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Diferentes dimensiones |

X |

(X) |

|

|

Al menos uno de ellos tiene características no permitidas por el fabricante |

X |

||

|

Diferente estado de conservación de cada neumático |

X |

(X) |

|

3.2 Tacos arrancados.–En relación a la pérdida de tacos (6), se tomará la siguiente clasificación:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Faltan menos del 5% de los tacos, en posiciones no contiguas, sin dejar ver la carcasa |

X |

||

|

En posiciones contiguas |

X |

||

|

Falta entre el 5% y el 10% de los tacos, en posiciones no contiguas, sin dejar ver la carcasa |

X |

||

|

En posiciones contiguas |

X |

||

|

Falta más del 10% de los tacos |

X |

||

|

Falta algún taco que deja ver la carcasa |

X |

||

(6) Los tacos se clasificarán como defectuosos si parte de ellos presentan cierto defecto, no siendo necesario, por tanto, la ausencia total de éstos.

3.3. Cortes en los flancos:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Corte aislado de grandes dimensiones que no llega a malla de protección: |

X |

||

|

Llegando a la malla de protección, sin afectarla |

X |

||

|

Afectando a la malla de protección |

X |

||

|

b) Cortes de pequeñas dimensiones en la misma zona de flexión que no llegan a la malla de protección: |

X |

||

|

Cortes de grandes dimensiones en la misma zona de flexión que no llegan a la malla de protección |

X |

||

|

Llegando a la malla de protección |

X |

||

|

c) Formación de cámaras de aire entre lonas sin fugas: |

|||

|

De pequeño tamaño, no situadas en la misma zona de flexión |

X |

||

|

En la misma zona de flexión |

X |

||

|

De tamaño medio, no situadas en la misma zona de flexión |

X |

||

|

En la misma zona de flexión |

X |

||

|

De grandes dimensiones |

X |

||

|

Con fugas al exterior |

X |

||

|

d) Pérdida de material: |

|||

|

De pequeño tamaño en la misma zona de flexión |

X |

||

|

De tamaño medio |

X |

||

|

Llegando a la malla de protección, sin afectarla |

X |

||

|

De grandes dimensiones o afectando a malla de protección |

X |

||

3.4. Desgaste irregular (diferencia entre la altura de taco media e inferior), con referencia a la altura de taco media:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

No supera el 5 |

X |

||

|

No supera el 10 |

X |

||

|

Supera el 10 |

X |

||

3.5 Desgaste regular.–En relación al desgaste uniforme de la banda de rodadura, si los neumáticos tienen testigos finales de desgaste, se tomarán estos como referencia; en caso contrario, se tomará como referencia lo siguiente:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Testigos finales de desgaste: |

|||

|

Faltan 0,5 cm para alcanzarlo |

X |

||

|

Se ha llegado al testigo de desgaste |

X |

||

|

Se ha sobrepasado el testigo de desgaste |

X |

||

|

b) Menor diferencia entre la escultura y el fondo de la escultura: |

|||

|

Entre 2 y 2,5 cm |

X |

||

|

Entre 1 y 2 cm |

X |

||

|

Diferencia menor de 1 cm |

X |

||

3.6 Tornillos de anclajes:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Aflojamiento de tornillos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

3.7 Estado de las llantas:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Daños estructurales (deformaciones permanentes en las llantas, fisuras, roturas, etc.) |

X |

(X) |

|

|

Otras deformaciones |

X |

||

4. Sistemas de dirección

Para la clasificación de las deficiencias, se tendrán en cuenta los siguientes aspectos:

La operatividad y el estado del volante (o joystick) y la columna de dirección.

La existencia y tamaño de zonas con corrosión, golpes, grietas, restos de cordones de soldaduras, zonas con falta de material, etc., en los elementos de la dirección.

La proporción de zona afectada.

La proximidad de las zonas afectadas y de las deficiencias.

La simetría en la actuación del volante y de la articulación de giro del bastidor (articulación central).

La cantidad de aceite perdido por fugas en los cilindros.

La existencia de picaduras en los émbolos.

Las holguras excesivas entre elementos.

El estado y eficacia de los topes de giro de la articulación.

El funcionamiento eficaz tanto de la dirección principal como de la de emergencia.

La velocidad de traslación de la máquina.

4.1. Elementos de la dirección (Volante/joystick, columna de dirección, topes de giro y cilindros), estado estructural:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Daños estructurales (deformaciones permanentes en los elementos, fisuras, roturas, etc) |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Otras deformaciones |

X |

(X) |

|

|

Aflojamiento de tornillos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

Pequeños desplazamientos (holguras) entre elementos |

X |

||

|

Desplazamientos excesivos entre elementos |

X |

(X) |

|

|

Fugas en cilindros: |

|||

|

Fugas sin goteo continuo |

X |

||

|

Fugas con goteo continuo |

X |

||

|

Fugas en forma de chorro |

X |

||

4.2 Volante/joystick, funcionamiento:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Se requiere de un esfuerzo moderado para su operación pero no lo hace inoperativo |

X |

||

|

Da muestras de necesidad de aplicación de movimientos bruscos para el control o de puntos muertos en su recorrido |

X |

||

|

Difícil accionamiento |

X |

||

4.3 Holguras en los elementos de la dirección:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Holguras axiales en bulones, en relación a su longitud nominal |

|||

|

Máquinas con velocidad de traslación superior a 30 km/h: |

|||

|

Hasta el 10 |

X |

||

|

Entre el 11% y el 15 |

X |

||

|

Mayores del 15 |

X |

||

|

Máquinas con velocidad de traslación menor o igual a 30 km/h: |

|||

|

Hasta el 15 |

X |

||

|

Entre el 16% y el 20 |

X |

||

|

Mayores del 20 |

X |

||

|

b) Holguras radiales en bulones, en relación a su diámetro nominal |

|||

|

Máquinas con velocidad de traslación superior a 30 km/h: |

|||

|

Hasta el 5 |

X |

||

|

Entre el 6% y el 10 |

X |

||

|

Mayores del 10 |

X |

||

|

Máquinas con velocidad de traslación menor o igual a 30 km/h: |

|||

|

Hasta el 10 |

X |

||

|

Entre el 11% y el 15 |

X |

||

|

Mayores del 20 |

X |

||

4.4 Holguras en el volante o joystick de la dirección:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Recorrido libre del volante en alguno de los dos sentidos |

|||

|

Máquinas con velocidad de traslación menor o igual a 30 km/h: |

|||

|

Está entre los 15 y 20 grados |

X |

||

|

Está entre los 21 y 25 grados |

X |

||

|

Es mayor de 25 grados |

X |

||

|

Máquinas con velocidad de traslación superior a 30 km/h y máquinas con joystick: |

|||

|

Está entre los 10 y 15 grados |

X |

||

|

Está entre los 16 y 20 grados |

X |

||

|

Es mayor de 20 grados |

X |

||

4.5 Simetría:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

La posición de máxima articulación del bastidor varía en los giros a la derecha y a la izquierda: |

|||

|

Entre un 20% y un 25 |

X |

||

|

Entre un 26% y un 30 |

X |

||

|

Más de un 30 |

X |

||

4.6 Dirección de emergencia:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Control sobre el volante o joystick: |

|||

|

Se requiere de un esfuerzo excesivo para su operación pero no lo hace inoperativo |

X |

||

|

Da muestras de necesidad de aplicación de movimientos bruscos para el control o de puntos muertos en su recorrido |

X |

||

|

Dirección de muy difícil accionamiento |

X |

||

|

b) Maniobrabilidad: |

|||

|

Escasa maniobrabilidad (poco tiempo de funcionamiento, sólo permite movimiento inicial en un sentido, con posibilidad de un cambio de dirección |

X |

||

|

Insuficiente maniobrabilidad (poco tiempo de funcionamiento, sólo permite movimiento inicial en un sentido, sin posibilidad de un cambio de dirección) |

X |

||

|

Incapacidad de mantener el control |

X |

||

|

c) Funcionamiento: |

|||

|

Intermitente (no funciona en algún caso o se ha de pulsar el conmutador dos o tres veces para su activación) |

X |

||

|

Se ha de pulsar el conmutador más de tres veces para su activación |

X |

||

|

No funciona |

X |

||

|

d) Inexistente o desmontada parcial o totalmente |

X |

||

5. Sistemas de frenado

Para la clasificación de las deficiencias, se tendrán en cuenta, de forma conjunta, el estado de cada uno de los sistemas que lo forman. Para cada uno de los sistemas de frenado, se tendrán en cuenta los siguientes aspectos (7):

La eficacia en la frenada, parando la máquina en condiciones seguras.

La excesiva desviación de la trayectoria rectilínea durante la frenada.

La capacidad de retención.

El estado general del sistema.

La forma de aplicar el sistema por parte del operador (funcionamiento esperado de los mandos o pedales del sistema).

La cantidad de aceite perdido por fugas en los paquetes.

El esfuerzo que debe realizar el operador para aplicar el sistema.

(7) La máquina se debe ensayar sin carga.

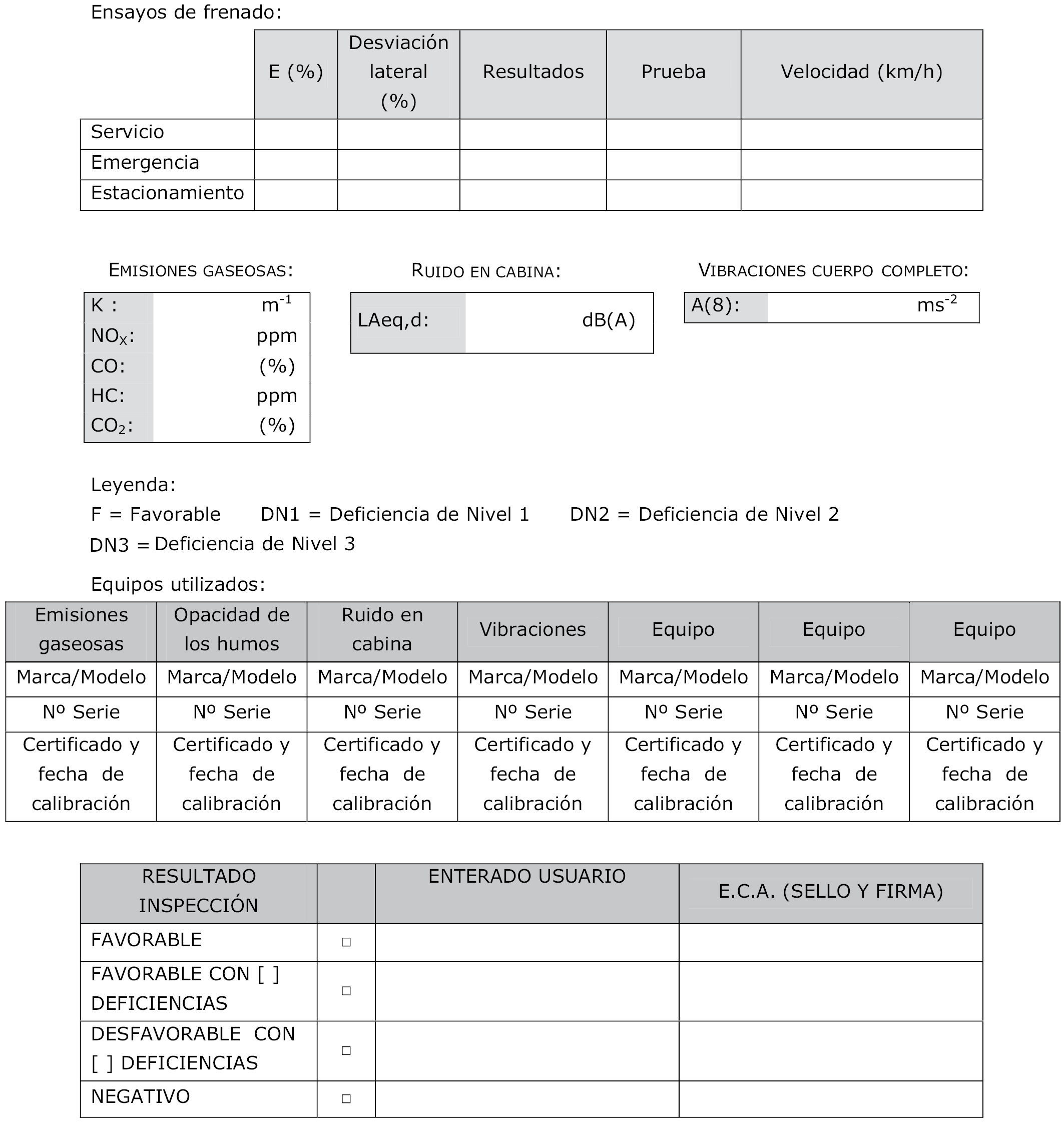

Para la comprobación de cada uno de los sistemas de frenado se han establecido varios métodos, siendo los ensayos dinámicos o estático, según el caso, los que deben prevalecer sobre los ensayos contra par motor: por tanto, como norma general, deberán aplicarse los ensayos dinámicos o estático, dejando la realización de ensayos contra par motor exclusivamente para aquellos casos en los que no sea posible aplicar los primeramente mencionados. Si se debe recurrir a los ensayos contra par motor, el inspector deberá reflejar en el informe de inspección los motivos por los cuales no ha podido realizar los otros ensayos. En la siguiente tabla se resumen estos ensayos, que se detallan a continuación.

Cuadro resumen para los sistemas de frenado

|

Sistema de frenado |

Prueba |

Parámetros a verificar |

Otras comprobaciones |

Observaciones |

||

|---|---|---|---|---|---|---|

|

Estática |

Dinámica |

Contra par motor |

||||

|

Servicio. |

X |

X |

Ee ó E2 - µ ó β |

Fugas de aceite en los paquetes. |

2 ensayos de un tipo |

|

|

Emergencia (sin bloqueo por corte de la alimentación). |

X |

X |

Ee ó E2 nº de accionamientos |

• Dispositivo de aviso. • Accionamiento automático. |

1 ensayo de un tipo |

|

|

Emergencia (con bloqueo por corte de la alimentación). |

X |

X |

Ee ó E2 – tr - Eb |

|||

|

Estacionamiento. |

X |

X |

Pe ó E2 |

Estado del disco, tambor, etc. |

1 ensayo de un tipo |

|

5.1 Freno de servicio.

5.1.1 Prueba dinámica:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Eficacia del freno de servicio |

|||

|

E > Ee ≥ 0,9 E |

X |

||

|

0,9 E > Ee ≥ 0,8 E |

X |

||

|

0,8 E > Ee |

X |

||

|

b) Desviación de la trayectoria rectilínea durante la frenada: |

|||

|

30% ≥ µ > 25% |

X |

||

|

35% ≥ µ > 30% |

X |

||

|

µ > 35% |

X |

||

Siendo E (%) la eficacia de la deceleración media mínima de la frenada exigida para este tipo de ensayo en la norma UNE-EN ISO 3450:1996, Ee (%) la eficacia de la frenada obtenida en cada uno de los dos ensayos a realizar y µ (%) la razón entre las deceleraciones frontal y lateral máximas de la máquina obtenidas durante el ensayo.

5.1.2 Prueba de retención contra par motor (8):

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Eficacia de la frenada: |

|||

|

95% > E2 ≥ 85% |

X |

||

|

85% > E2 ≥ 75% |

X |

||

|

75% > E2 |

X |

||

|

b) Reparto de la frenada: |

|||

|

30% > β ≥ 25% |

X |

||

|

35% > β ≥ 30% |

X |

||

|

β ≥ 35% |

X |

||

(8) La máquina se debe ensayar sin carga.

Siendo la eficacia del sistema E2 (%) la relación entre las revoluciones por minuto del motor a las cuales el sistema deja de retener la máquina y el 70% del número de revoluciones máximas del motor, y β (%) el reparto de la frenada, calculado como el complementario de la razón de la diferencia entre el número de revoluciones máximas del motor y las revoluciones por minuto del motor a las cuales el sistema deja de retener la máquina, y la diferencia entre el número de revoluciones máximas del motor y las revoluciones por minuto del motor a las cuales alguna de las ruedas comienza a moverse.

5.2 Fugas de aceite en los paquetes.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Fugas sin goteo continuo |

X |

||

|

Fugas con goteo continuo |

X |

||

|

Fugas en forma de chorro |

X |

||

5.3. Freno de estacionamiento.

5.3.1 Prueba estática. Ensayo de retención en pendiente:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Eficacia de la frenada: |

|||

|

Pmáx- 6% ≤ Pe < Pmáx- 3% |

X |

||

|

Pmáx- 9% ≤ Pe < Pmáx- 6% |

X |

||

|

Pe < Pmáx- 6% |

X |

||

Siendo Pe (%) la pendiente mínima a la cual queda retenida la máquina y Pmin (%) la pendiente mínima exigida, según la norma UNE-EN ISO 3450:1996.

5.3.2 Prueba de retención contra par motor:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Eficacia de la frenada: |

|||

|

85% > E2 ≥ 75% |

X |

||

|

75% > E2 ≥ 65% |

X |

||

|

65% > E2 |

X |

||

5.4 Freno de emergencia.

5.4.1 Prueba dinámica:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Eficacia del freno de emergencia |

|||

|

0,95 E > Ee ≥ 0,9 E |

X |

||

|

0,9 E > Ee ≥ 0,85 E |

X |

||

|

0,85 E > Ee |

X |

||

5.4.2 Prueba de retención contra par motor:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Eficacia de la frenada: |

|||

|

85% > E2 ≥ 75% |

X |

||

|

75% > E2 ≥ 65% |

X |

||

|

65% > E2 |

X |

||

5.4.3 Prueba de capacidad del sistema de acumulación de energía para el frenado con máquina sin carga:

Esta prueba se deberá realizar si la energía acumulada en los calderines del freno de servicio es utilizada también para hacer funcionar el freno de emergencia, y el modelo no cuenta con sistema automático de bloqueo por corte de la alimentación. También se deberá realizar en máquinas con acumulador de aceite para el sistema de freno de servicio. El número de accionamientos a fondo del freno de servicio de la máquina, con el motor parado, se comprobará en una pendiente del 16% (±1%), comenzando con la máquina parada y con un intervalo de 5 segundos entre accionamientos, de forma que se permita el movimiento libre entre frenadas.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

Número de accionamientos a fondo efectivos del freno: |

|||

|

Se consiguen cuatro |

X |

||

|

Se consiguen entre dos y tres |

X |

||

|

Se consigue uno o ninguno |

X |

||

|

Se consiguen menos de cinco, quedando la máquina bloqueada |

X |

||

Además de lo anterior, se reducirá la energía del freno de servicio, mediante cualquier medio adecuado (por ejemplo, purgado de los calderines). El dispositivo de aviso deberá activarse antes del accionamiento automático del freno de emergencia.

5.4.4 Dispositivo de aviso:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

La alarma no es continua, audible y/o visible, pero actúa un tiempo suficiente de forma que atrae la atención del operador |

X |

||

|

Si no atrae su atención |

X |

||

|

Con el motor en marcha y las puertas y ventanas cerradas, no se percibe correctamente su sonido |

X |

||

|

El dispositivo de aviso no es una alarma continua visible y/o audible |

X |

||

|

El dispositivo de aviso se activa por debajo del 50% del valor de la energía acumulada |

X |

||

|

Si no se activa |

X |

||

5.4.5 Accionamiento automático:

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

El accionamiento automático se activa cuando el valor de la energía acumulada está: |

|||

|

Por debajo del 45% del valor máximo operativo especificado por el fabricante |

X |

||

|

Por debajo del 40% |

X |

||

|

Por debajo del 35% |

X |

||

5.4.6 Máquinas con sistema de bloqueo automático por corte de la alimentación:

Se deberá comprobar si este sistema actúa dentro de los márgenes de seguridad. El ensayo se realizará a una velocidad de 4 ± 1 km/h en una superficie sin pendiente, midiendo el tiempo trascurrido desde el corte de la alimentación hasta el comienzo de la actuación del sistema (tiempo de respuesta tr) y la eficacia de la frenada del bloqueo automático (Eb).

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) El tiempo de respuesta del bloqueo automático al corte de la alimentación: |

|||

|

3 s < tr ≤ 4 s |

X |

||

|

4 s < tr ≤ 5 s |

X |

||

|

tr > 5 s |

X |

||

|

b) Eficacia de la frenada: |

|||

|

21% > Eb ≥ 19% |

X |

||

|

19% > Eb ≥ 17% |

X |

||

|

Eb < 17% |

X |

||

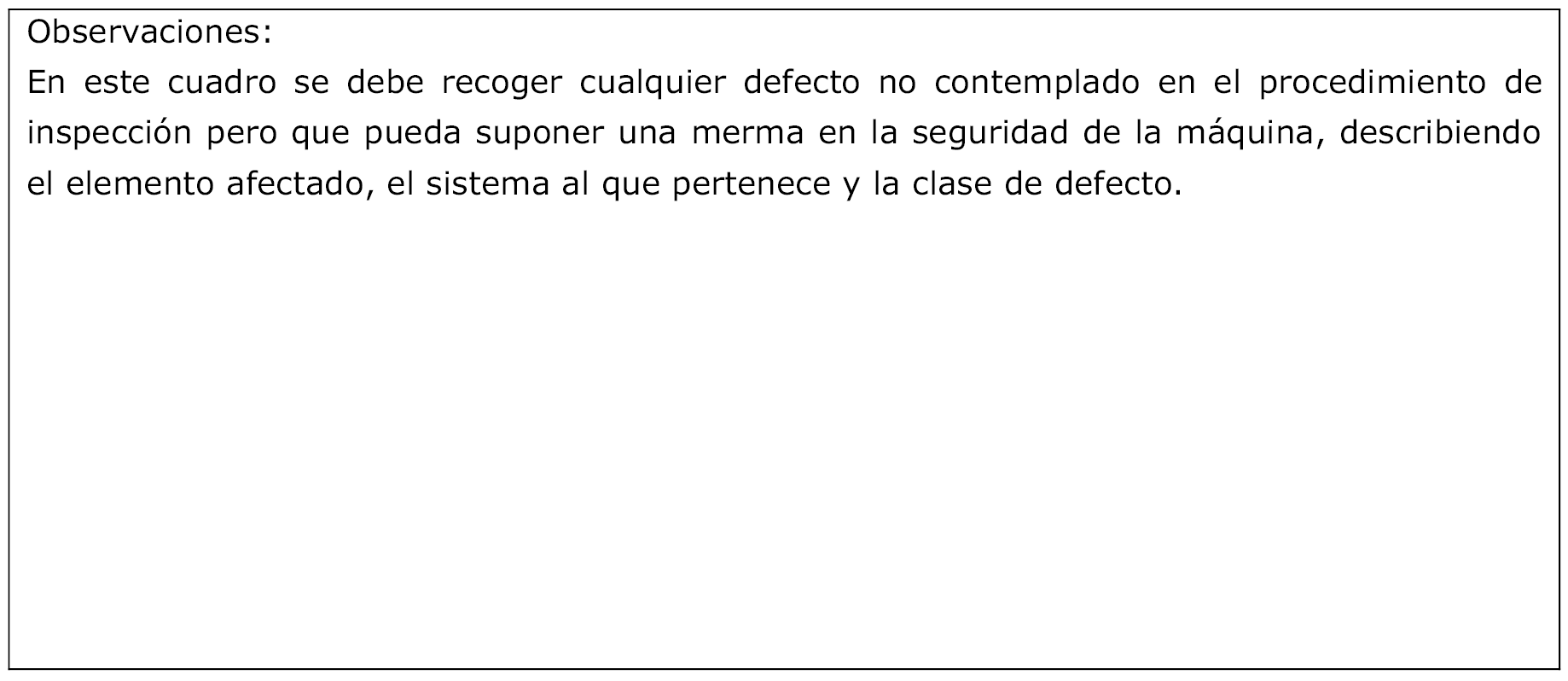

Nota. Si las pruebas dinámicas de frenado deben realizarse bajo condiciones climatológicas adversas (9), deberá tenerse en cuenta los siguientes factores de corrección:

|

Pista mojada (con formación de bolsas de agua y/o barro) |

Máquinas con peso inferior a los 32.000 kg |

Máquinas con peso igual o superior a los 32.000 kg |

|---|---|---|

|

De tierra o similar |

0,8 |

0,6 |

|

De asfalto o similar |

0,9 |

0,6 |

|

De hormigón o similar |

1 |

1 |

Por otro lado, si las condiciones de la pista provocan el hundimiento de los neumáticos (10), el acquaplanning o hidroplaneo (11) o el derrapaje (12) de la máquina, se deberá acondicionar la pista antes de los ensayos para evitar estos fenómenos. En caso de que no sea posible este acondicionamiento, se deberán realizar ensayos contra par motor.

(9) En estas circunstancias no se tendrá en cuenta la posible desviación de la trayectoria rectilínea durante la frenada.

(10) Pistas anegadas con poca compactación (arena, polvo de pizarra o de caliza marmórea, etc.)

(11) Pistas anegadas con buena compactación (asfalto, hormigón, etc.)

(12) Pistas con buena compactación, con formación de hielo o acumulación de nieve.

6. Motor

Para la clasificación de las deficiencias, se tendrán en cuenta los siguientes aspectos:

La existencia de fugas y fenómenos de corrosión en los depósitos de combustible y de líquido refrigerante del motor, y la cantidad de pérdida de fluidos.

La existencia de golpes, roturas, grietas, fisuras o fugas de combustible o líquido refrigerante.

El estado y funcionamiento del tapón de llenado de los depósitos de combustible y líquido refrigerante.

La existencia de picaduras, cortes, bridas mal apretadas o fugas (y cantidad de pérdida de fluidos) en los conductos del sistema de combustible o del sistema refrigerante del motor.

El funcionamiento del sistema de llenado rápido de combustible y de su sistema aforador.

El estado estructural de los álabes de los ventiladores y su funcionamiento.

El estado general del compartimento motor.

La cantidad de aceite perdido por fugas en el motor.

La proporción de humos y gases que se fugan en los colectores del escape.

6.1 Sistema de combustible.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Estado estructural de depósitos y conducciones: |

|||

|

Daños estructurales (fisuras, roturas, etc.) |

X |

(X) |

|

|

Abolladuras en depósitos sin pérdida de capacidad apreciable |

X |

||

|

Abolladuras en depósitos con pérdida de capacidad apreciable |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Aflojamiento de tornillos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

b) Fugas de combustible: |

|||

|

Sin goteo continuo |

X |

||

|

Con goteo continuo |

X |

||

|

En forma de chorro |

X |

||

|

c) Tapón de llenado |

|||

|

Estado o funcionamiento deficiente |

X |

(X) |

|

|

Ausencia de tapón |

X |

||

6.2 Sistema de refrigeración.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Funcionamiento: |

|||

|

El sistema no mantiene la temperatura dentro de los límites establecidos por el fabricante |

X |

(X) |

|

|

b) Estado estructural de elementos: |

|||

|

Daños estructurales (fisuras, roturas, etc.) |

X |

(X) |

|

|

Abolladuras en depósitos o radiador sin pérdida de capacidad apreciable |

X |

||

|

Abolladuras en depósitos o radiador con pérdida de capacidad apreciable |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Aflojamiento de tornillos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

c) Fugas de líquido refrigerante: |

|||

|

Sin goteo continuo |

X |

||

|

Con goteo continuo |

X |

||

|

En forma de chorro |

X |

||

|

d) Tapón de llenado: |

|||

|

Estado o funcionamiento deficiente |

X |

(X) |

|

|

Ausencia de tapón |

X |

||

|

e) Ventiladores: |

|||

|

Mal estado o ausencia de álabes |

X |

(X) |

|

|

f) Niveles: |

|||

|

Por debajo de lo establecido por el fabricante |

X |

(X) |

|

6.3 Compartimento motor.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Estado del circuito de escape: |

|||

|

Daños estructurales (fisuras, roturas, etc.) |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Aflojamiento de tornillos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

b) Fuga de gases de combustión: |

|||

|

Esporádicas o intermitentes |

X |

(X) |

|

|

Continuas |

X |

(X) |

|

|

c) Fugas de aceite: |

|||

|

Sin goteo continuo |

X |

||

|

Con goteo continuo |

X |

||

|

En forma de chorro |

X |

||

|

d) Niveles: |

|||

|

Por debajo de lo establecido por el fabricante |

X |

(X) |

|

|

e) Correas: |

|||

|

Desgastadas o cuarteadas, con tensión suficiente |

X |

||

|

Otros defectos |

X |

(X) |

|

7. Tren de impulsión

Para la clasificación de las deficiencias en los árboles de transmisión, grupos diferenciales, mandos finales y uniones entre elementos de la transmisión, se tendrán en cuenta los siguientes aspectos:

La existencia y tamaño de zonas con corrosión, golpes, grietas, zonas con falta de material, etc.

Tornillos desgastados, flojos o inexistentes.

La importancia estructural de los elementos afectados.

La proporción de zona afectada.

La proximidad de las zonas afectadas y de las deficiencias.

La cantidad de aceite perdido por fugas en los grupos diferenciales o en los mandos finales.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Estado de árboles de transmisión, grupos diferenciales y mandos finales: |

|||

|

Daños estructurales (deformaciones permanentes en la estructura, fisuras, roturas, etc.) |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Otras deformaciones |

X |

(X) |

|

|

Aflojamiento de tornillos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

Pequeños desplazamientos (holguras) entre elementos |

X |

||

|

Desplazamientos excesivos entre elementos |

X |

(X) |

|

|

b) Fugas de aceite en grupos diferenciales y mandos finales: |

|||

|

Sin goteo continuo |

X |

||

|

Con goteo continuo |

X |

||

|

En forma de chorro |

X |

||

8. Sistema hidráulico

Para la clasificación de las deficiencias, se tendrán en cuenta los siguientes aspectos:

La existencia de grietas, fisuras, abolladuras, etc., en depósitos y conducciones (rígidas y flexibles).

La pérdida de capacidad del depósito y del sistema por abolladuras o fugas de aceite.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Estado estructural de depósitos y conducciones rígidas y flexibles: |

|||

|

Daños estructurales (fisuras, roturas, etc.) |

X |

(X) |

|

|

Abolladuras en depósitos sin pérdida de capacidad apreciable |

X |

||

|

Abolladuras en depósitos con pérdida de capacidad apreciable |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Aflojamiento de tornillos de anclaje |

X |

(X) |

|

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

b) Fugas de aceite: |

|||

|

Sin goteo continuo |

X |

||

|

Con goteo continuo |

X |

||

|

En forma de chorro |

X |

||

|

c) Sistema aforador |

|||

|

Estado o funcionamiento deficiente |

X |

||

|

Ausencia de sistema aforador |

X |

||

|

d) Niveles: |

|||

|

Por debajo de lo establecido por el fabricante: |

|||

|

Si no afecta al sistema hidráulico de la dirección |

X |

(X) |

|

|

Afectando al sistema hidráulico de la dirección |

X |

(X) |

|

9. Sistema neumático

Para la clasificación de las deficiencias, se tendrán en cuenta los siguientes aspectos:

La existencia de grietas, fisuras, abolladuras, etc., en depósitos y conducciones.

La pérdida de capacidad de los calderines y del sistema, por abolladuras y/o fugas de aire.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Estado estructural de calderines y conducciones: |

|||

|

Daños estructurales (fisuras, roturas, etc.) |

X |

(X) |

|

|

Abolladuras en depósitos sin pérdida de volumen apreciable |

X |

||

|

Abolladuras en depósitos con pérdida de volumen apreciable |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Aflojamiento de algunos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

b) Fugas de aire: |

|||

|

Que provocan la caída de presión del sistema de forma gradual |

X |

(X) |

|

|

Que provocan la caída de presión del sistema de forma inmediata |

X |

(X) |

|

|

c) Purgado de calderines. Acumulación de agua u otras sustancias: |

|||

|

Expulsión de sustancias de forma intermitente |

X |

||

|

Expulsión de sustancias de forma continua |

X |

(X) |

|

|

d) Presión: |

|||

|

Por debajo de lo establecido por el fabricante: |

|||

|

Si no afecta al sistema de frenos |

X |

(X) |

|

|

Afectando al sistema de frenos |

X |

(X) |

|

10. Estructuras de protección

Para la clasificación de las deficiencias, se tendrán en cuenta los siguientes aspectos:

La existencia y tamaño de zonas con corrosión, golpes, grietas, restos de cordones de soldaduras, zonas con falta de material, etc., en la cabina (ROPS/FOPS) y en otras estructuras de protección (instaladas en parabrisas y/o cuchara).

Tornillos de los distintos anclajes desgastados, flojos o inexistentes.

La importancia estructural de los elementos afectados.

La proporción de zona afectada.

La proximidad de las zonas afectadas y de las deficiencias.

El número y ubicación de los tornillos inexistentes o deficientes.

La existencia de operaciones no permitidas, como taladros, cortes o soldaduras (cabina ROPS/FOPS).

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Estado estructural de la cabina ROPS/FOPS: |

|||

|

Daños estructurales (deformaciones, fisuras, roturas, etc.) |

X |

(X) |

|

|

Zonas de corrosión con pérdida de espesor hasta de un 5% |

X |

(X) |

|

|

Con pérdida de espesor mayor de un 5% |

X |

(X) |

|

|

Defectos de estado en anclajes |

X |

(X) |

|

|

b) Estado estructural de la FOPS cenital en máquinas sin cabina ROPS/FOPS: |

|||

|

Daños estructurales (deformaciones, fisuras, roturas, etc.) |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Defectos de estado en anclajes |

X |

(X) |

|

|

d) Estado estructural de la FOPS frontal o en accesorio: |

|||

|

Cualquier tipo de defecto |

X |

(X) |

|

|

d) Restricciones de uso: |

|||

|

Manipulaciones no autorizadas, antes de la entrada en vigor de esta ET |

X |

||

11. Elementos de acceso

Para la clasificación de las deficiencias, se debe tener en cuenta los siguientes aspectos:

En el acceso a la máquina o a la cabina, los elementos de acceso (estribos, peldaños, barandillas, etc.) deben proporcionar en todo momento tres puntos de apoyo seguros.

La existencia y tamaño de zonas con corrosión, golpes, grietas, restos de cordones de soldaduras, zonas con falta de material, etc., en los elementos de acceso y en las plataformas de paso y permanencia.

Tornillos de los distintos anclajes de elementos al chasis desgastados, flojos o inexistentes.

La proporción de zona afectada.

La proximidad de las zonas afectadas y de las deficiencias (en las plataformas).

El número y ubicación de los tornillos inexistentes o deficientes.

La huella efectiva y la distancia de paso de las superficies antideslizantes de la máquina.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Estado de los elementos: |

|||

|

Daños estructurales (deformaciones permanentes en la estructura, fisuras, roturas, etc.) |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Otras deformaciones |

X |

(X) |

|

|

Aflojamiento de tornillos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

b) Superficies antideslizantes: huella efectiva y distancia de paso: |

|||

|

Pérdida de adherencia o de superficie antideslizante |

X |

(X) |

|

|

Ausencia de superficies antideslizantes |

X |

(X) |

|

12. Puesto del operador

Para la clasificación de las deficiencias, se tendrán en cuenta, de forma conjunta, el estado de cada uno de los sistemas que lo forman.

12.1 Seguridad en cabina.–Para la clasificación de las deficiencias, se debe tener en cuenta los siguientes aspectos:

La cabina debe contar con medios adecuados para el cierre de las puertas y ventanas.

La existencia y tamaño de las grietas en cristales, y si falta alguna parte de éstos.

El número de grietas, su ubicación y su incidencia en la resistencia mecánica.

El número, la orientación y la existencia de grietas en los espejos retrovisores.

El campo de visión que permite los cristales y los retrovisores al operador.

El estado de tornillos y anclajes de los espejos retrovisores.

El esfuerzo que se debe realizar para abrir puertas y ventanas.

La existencia, legibilidad y estado de la señal de salida de emergencia.

La existencia, adecuación y estado de los medios de apertura de la salida de emergencia.

Los elementos que pueden impedir un abandono seguro de la cabina por la salida de emergencia.

El estado de los amortiguadores y de los anclajes de los soportes de la cabina.

La efectividad de los anclajes de las puertas y su estado.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Estado de los elementos: |

|||

|

Daños estructurales (deformaciones permanentes en la estructura, fisuras, roturas, etc.) |

X |

(X) |

|

|

Zonas de corrosión |

X |

(X) |

|

|

Otras deformaciones |

X |

(X) |

|

|

Aflojamiento de tornillos de anclaje |

X |

||

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

b) Cristales: |

|||

|

Grietas que afectan al campo de visión del operador o a la resistencia mecánica del cristal |

X |

(X) |

|

|

Ausencia de cristales |

X |

(X) |

|

|

c) Espejos retrovisores (13). Pérdida del campo total de visión: |

|||

|

Hasta un 25% |

X |

||

|

Hasta un 50% |

X |

||

|

Más de un 50% |

X |

||

|

Espejos de seguridad. Pérdida del campo de visión en puntos peligrosos: |

|||

|

Hasta un 50% |

X |

||

|

Más de un 50% |

X |

||

|

d) Salida de emergencia: |

|||

|

Señalización ilegible o ausente |

X |

||

|

Dificultades para su apertura |

X |

(X) |

|

|

Presencia de objetos que impiden su uso |

X |

(X) |

|

(13) Para establecer el campo de visión, se utilizará lo establecido en la Norma UNE-ISO 14401-2.

12.2 Asiento del operador.–Para la clasificación de las deficiencias, se debe tener en cuenta los siguientes aspectos:

El estado del asiento.

La efectividad de los ajustes y las suspensiones.

La existencia y el estado del cinturón de seguridad y de sus anclajes, y su adecuación a la máquina.

La existencia de cortes o fibras sueltas en el cinturón de seguridad.

La fecha de instalación del cinturón de seguridad.

El funcionamiento del cinturón de seguridad.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Estado del asiento y de sus elementos: |

|||

|

Desperfectos (zonas de corrosión, fisuras, roturas, desgastes, etc.): |

|||

|

Que interfieren o pueden interferir en la conducción |

X |

(X) |

|

|

Que interfieren o pueden interferir en las propiedades de resistencia contra el fuego |

X |

||

|

Otros desperfectos |

X |

||

|

Aflojamiento de tornillos de anclaje |

X |

(X) |

|

|

Ausencia o mal estado de tornillos de anclaje |

X |

(X) |

|

|

Asiento de características diferentes a las especificadas por el fabricante |

X |

(X) |

|

|

b) Ajustes: |

|||

|

Ajustes principales no operativos |

X |

(X) |

|

|

Ajustes secundarios no operativos |

X |

||

|

c) Suspensiones: |

|||

|

Desperfectos en la suspensión del asiento, en el visor de la escala de ajuste o en el mando de ajuste: |

|||

|

Provocando pérdida apreciable de la capacidad de suspensión |

X |

(X) |

|

|

Provocando pérdida total de la capacidad de suspensión |

X |

(X) |

|

|

d) Cinturón de seguridad(14): |

|||

|

d.1) Deterioro del cinturón o de sus anclajes: |

|||

|

Presentan signos de deterioro que pueden disminuir su eficacia |

X |

||

|

Que disminuyen su eficacia |

X |

||

|

Que lo inutilizan |

X |

||

|

d.2) Operatividad: |

|||

|

No sujeta correctamente al operador |

X |

||

|

No actúa el bloqueo en algunas ocasiones |

X |

||

|

En casi ninguna o ninguna ocasión |

X |

||

|

d.3) Reemplazo: |

|||

|

En buen estado, pero no reemplazado en la fecha marcada por el fabricante |

X |

||

|

En buen estado, pero no instalado por el servicio técnico del fabricante o por un taller autorizado |

X |

||

|

d.4) Ausencia de cinturón o de alguno de sus anclajes |

X |

||

(14) Se utilizará lo establecido en la Norma UNE-ISO 6683.

12.3 Condiciones ambientales y ergonomía.–Para la clasificación de las deficiencias, se debe tener en cuenta los siguientes aspectos:

La existencia y eficacia del sistema calefacción/anti-vaho en las ventanas delantera y trasera.

La existencia, estado y eficacia del aislamiento acústico y térmico de la cabina.

La legibilidad, adecuación e idioma de los símbolos de los mandos.

El estado de los mandos y su funcionamiento.

El esfuerzo requerido para su actuación.

La existencia de objetos que pueden caer o desplazarse, provocando movimientos no intencionados por parte del operador.

La existencia de objetos que pueden limitar los movimientos del operador o reducir significativamente su espacio en cabina.

El estado del filtro de polvo.

La existencia de aristas vivas.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Burletes de puertas y ventanas: |

|||

|

Deterioro que reduce su función |

X |

(X) |

|

|

Ausencia de burletes |

X |

(X) |

|

|

b) Símbolos de los mandos: |

|||

|

Ilegibles o ausentes, no perteneciendo a mandos de frenado o dirección |

X |

(X) |

|

|

Ilegibles o ausentes, perteneciendo a mandos de frenado o dirección |

X |

(X) |

|

|

En idioma extranjero, sin pictogramas que lo acompañen |

X |

||

|

c) Mandos. |

|||

|

Daños: |

|||

|

Deterioro que afecta o puede afectar a su funcionalidad |

X |

(X) |

|

|

Accionamiento: |

|||

|

Es necesario aplicar una fuerza moderada. |

X |

(X) |

|

|

Es necesario aplicar una fuerza excesiva |

X |

(X) |

|

|

Su respuesta no es inmediata (cuando se requiere) |

X |

(X) |

|

|

No responde o realiza una función distinta a la esperada |

X |

(X) |

|

|

d) Sistema de climatización: |

|||

|

Mal funcionamiento o funcionamiento intermitente |

X |

(X) |

|

|

No funciona |

X |

||

|

e) Limpieza de la cabina (interior): |

|||

|

Suciedad excesiva en cabina |

X |

(X) |

|

|

Elementos sueltos o mal fijados que pueden desplazarse de forma incontrolada |

X |

(X) |

|

|

Elementos sueltos o mal fijados que pueden caer o afectar a la conducción |

X |

(X) |

|

|

f) Iluminación interior: |

|||

|

Desperfectos que no impiden su uso de forma inmediata |

X |

||

|

Poca intensidad luminosa |

X |

(X) |

|

|

No funciona |

X |

||

|

g) Filtro de polvo: |

|||

|

Excesiva acumulación de polvo en el filtro |

X |

(X) |

|

|

Ausencia de filtro |

X |

||

|

h) Espacio envolvente del operador: |

|||

|

Instalación de objetos o modificaciones en el asiento que reducen parcialmente el espacio envolvente |

X |

(X) |

|

|

Instalación de objetos o modificaciones en el asiento que reducen excesivamente el espacio envolvente |

X |

(X) |

|

|

Existencia de aristas vivas con baja probabilidad de contacto con el operador |

X |

||

|

Existencia de aristas vivas con alta probabilidad de contacto con el operador |

X |

(X) |

|

12.4 Información de seguridad en cabina.–Para la clasificación de las deficiencias, se debe tener en cuenta los siguientes aspectos:

El nivel de advertencia que muestra la alarma del panel.

El número y la importancia de esas alarmas.

El número y la importancia de las alarmas o indicadores que no funcionan.

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Indicadores y luces de alarma. Mal funcionamiento, ausencia o ilegibilidad de: |

|||

|

Indicadores informativos |

X |

||

|

Indicadores de aviso |

X |

||

|

Indicadores de peligro |

X |

||

|

b) Prueba de funcionamiento del panel de alarmas. Mal funcionamiento, ausencia o ilegibilidad de: |

|||

|

Indicadores informativos |

X |

||

|

Indicadores de aviso |

X |

||

|

Indicadores de peligro |

X |

||

12.5 Dispositivos de puesta en marcha y parada de la máquina.–Para la clasificación de las deficiencias, se debe tener en cuenta los siguientes aspectos:

Su señalización.

Su funcionamiento (capacidad de provocar una situación peligrosa por un mal funcionamiento del dispositivo).

La forma en que se realiza la puesta en marcha o la parada de la máquina (funcionamiento esperado de los dispositivos).

|

Calificación |

|||

|---|---|---|---|

|

DN1 |

DN2 |

DN3 |

|

|

a) Llave: |

|||

|

Funcionamiento irregular |

X |

(X) |

|

|

No se identifican las posiciones de encendido y apagado |

X |

(X) |

|

|